Дистилляция Абсорбция

2010

А.Б. де Ан, Н. Куитман и Горак (редколлегия)

Все

права защищены авторами в соответствии с DA2010 об авторских правах

ЭКСПЕРИМЕНТАЛЬНЫЕ

ИССЛЕДОВАНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА КАК АЛЬТЕРНАТИВНОГО АБСОРБЕНТА ДЛЯ

ИЗВЛЕЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В ПРОМЫШЛЕННЫХ

УСЛОВИЯХ

Авторы: Майкл Миллер, Хольгер

Тиилерт, Дизмар Ричтер, Йенс-Уве Рэпке Гюнтер Воозни, Берлинский

технологический институт, Штрасе де 17. Юни 135, 10623 Берлин,

Германия, завод газоочистных сооружений, Фридиш-Унде-Штрассе 15,

44141 Дортмунд, Германия

Перевод: Козлова Л.Г.

Источник: Интернет–журнал

Реферат

Извлечение ароматических углеводородов из коксового газа представляет большой экономический интерес. Поэтому экспериментальные исследования на перспективном альтернативном абсорбенте проводились в промышленных условиях с целью определения эффективности и доказательства его пригодности для выделения фракции БТК. Для этого был построен мобильный мини-завод на территории Берлинского технологического института и установлен на коксохимическом заводе в Диллингене, где был интегрирован в производственный процесс и введен в эксплуатацию. Некоторые из основных экспериментальных результатов, доказывающие применимость биодизеля, показаны в этой статье.

Ключевые

слова: поглощение, коксовый газ, биодизель, сырой бензол,

мини-завод 1.

Введение

Извлечение

ароматических углеводородов из коксового газа путем поглощения /

десорбции представляет собой в частности, одну из стадий очистки газа

на коксохимическом заводе. Коксовый газ является очень калорийным и

ценным продуктом, который образуется в процессе коксования. По

экономическим причинам ароматические углеводороды, в частности

бензол, толуол и ксилол (БТК) отделяют от коксового газа путем

физической абсорбции. Схема технологического процесса показана

на рис. 1. Основное оборудование состоит из колонки поглощения и

десорбции, в то время как десорбционная часть дополнительно содержит

отделение дистилляции для регенерации промывочной жидкости и очистки

сырого бензола, соответственно. Традиционно, битум нефтяной и

дизельное топливо используется в качестве абсорбента для извлечения

компонентов фракции БТК. Оба из них имеют определенные

недостатки. Нефтяной битум, например, является смесью до 500

различных компонентов. В процессе десорбции происходят потери

легколетучих компонентов нефти, что приводит к накоплению тяжелых

молекул. Легкая фракция нефти должна постоянно удаляться для

обеспечения постоянных условий. Дизельное топливо, как правило,

используется там, где нефтяной битум не используется в качестве

абсорбента и может привести к образованию твердых частиц, которые

негативно сказываются на эксплуатации оборудования.

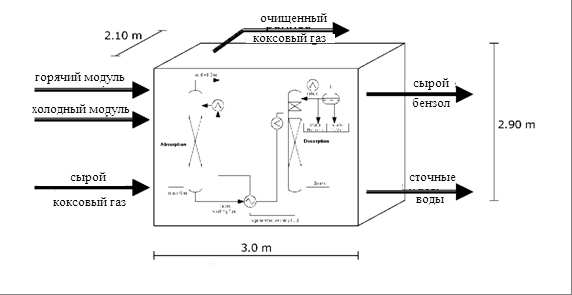

Рисунок

1. Схема извлечения фракции БТК

В Берлинском технологическом институте биодизель был обнаружен в качестве перспективного альтернативного абсорбента для извлечения ароматических углеводородов. Последние фундаментальные исследования в лабораторных условиях показали, что поглощающая способность может быть увеличена до 30% по сравнению с нефтяным битумом. При использовании биодизельного топлива из рапсового масла (рапсового метилового эфира - РМЭ), можно ожидать сокращение капиталовложений и эксплуатационных расходов. Прежде чем вводить РМЭ в промышленных масштабах, дальнейшие исследования должны проводиться в промышленных условиях. Чтобы получить информацию о процессе с использованием коксового газа в стационарных условиях, а также с целью получения основной информации о процессах, таких как поглощение и регенерация продуктов для различных параметров процесса. После введения в эксплуатацию мобильного мини-завода некоторые основные экспериментальные результаты представлены и обсуждены в данной статье.

2. Проектирование

и конструкция мини- завода

Столкнувшись с

требованиями, необходимыми для проведения экспериментальных

исследований на коксохимическом заводе, была разработана новая

концепция мини-завода. Весь процесс был осуществлен на

передвижной модели завода. Мини-завод может быть полностью

интегрирован в производственный процесс со всеми входящими и

исходящими потоками с целью получения сырого бензола автономно в

стационарных условиях. Для обеспечения коксовым газом

определенные устройства были включены в процесс разработки (рис. 2).

Рисунок

2 – Интерфейс и размеры модели завода

Благодаря

мобильности мини-завод может работать на различных участках

коксохимического предприятия. Размеры модуля, состоящего из

нержавеющих стальных конструкций, были определены в отношении

транспортных возможностей мини-завода и также представлены на рис.

2. Существующая компьютерная модель, проверяется лабораторными

исследованиями, чтобы доказать, что адекватное поглощение с

использованием по меньшей мере одного метра структурированных

упаковки возможно. Таким образом, поглотительная колонка

оборудована 1,5 м слоем материала Mellapak 350. Для секции

десорбции, был использован материал Супер-Пак 350 для

стриппинг-колонны и секции дистилляции (1,0 и 0,5 м) соответственно.

Основные конструктивные параметры мини-завода приведены в таблице 1.

Таблица 1 –

Технологические параметры мини-завода

| Абсорбция | Десорбция | Ректификация |

| Расход кокосового газа 70 л/ч | Расход абсорбента 75 л/ч | Выход продукта 1,2 л/ч |

| Расход абсорбента 75 л/ч | Расход пара 1,5 кг/ч | Рефлюкс 0,8 л/ч |

| F-фактор 1,6 Ra 0 5 | Отнош.: газ/жидк. 20 кг/м 3 | Рефлюксное число 0,4 |

| Материал MellaRak350 | Материал Super-Pak350 | Материал Super-Pak350 |

| Высота 1,5 м | Высота 1,0 м | Высота 0,5 м |

| Диаметр колонны DN100 | Диаметр колонны DN100 | Диаметр колонны DN100 |

Аспекты модульности и повторного использования были рассмотрены уже на этапе планирования, как это описано на рис.3. Весь мини- завод был построен в Берлинском технологическом институте (рис. 3) на основе 3D-модели, которая была разработана для эффективного и рационального размещения основного оборудования. После настройки системы управления технологическими процессорами (Freelance 800F от ABB) все функции были перенесены на коксохимический завод в Dillingen / Саар и введены в эксплуатацию (рис. 3). В целях обеспечения бесперебойной работы мини-завода, несмотря на работу с легковоспламеняющимися и частично опасными газами и жидкостями, строгие правила безопасности были предусмотрены.

Рисунок 3. Мини

завод в процессе строительства (слева) и в эксплуатации

(справа)

3. Экспериментальная установка

Чтобы получить

необходимую информацию о возможности поглощения с использованием

биодизеля, мини-завод оснащен несколькими точками отбора проб для

газообразных и жидких образцов. Для получения информации о

концентрации компонентов фракции БТК и потока очищенного коксового

газа, имеются дополнительные две точки отбора проб газа из

трубопровода. Пробы анализировались на газовом хроматографе. Он

должен быть откалиброван по четырем различным компонентам (коксовый

газ, сырой бензол, загруженный и чистый РМЭ). Каждый из образцов

были проанализирован по крайней мере два раза, чтобы получить более

точные и надежные результаты. По сравнению с традиционно

используемым в качестве промывочной жидкости нефтяным битумом, 99%

биодизельных соединений состоит из 8 основных компонентов, которые

все могут быть проанализированы и обнаружены с помощью газовой

хроматографии. В экспериментальном исследовании изменялись

следующие параметры процесса:

- расход коксового газа 50 - 65 м3/ч

- расход РМЭ 45 - 65 л/ч

- расход пара 0, - 2,2 кг/ч

- температура десорбции 98 - 110 °C

В течение трех месяцев

экспериментального исследования на коксохимическом заводе в Dillingen

/ Saar, были проанализированы до 200 образцов.

4. Результаты исследований

Целью

экспериментального исследования было доказательство возможности

использования биодизеля в качестве надлежащего и эффективного

абсорбента для извлечения ароматических углеводородов в промышленных

условиях. Сначала были выполнены некоторые фундаментальные

исследования и наблюдения за поведением биодизеля в качестве

абсорбента в целом. Этот вопрос будет обсуждаться в п.

4.1. Вторая цель заключалась в достижении таких исходных

параметров процесса, чтобы продемонстрировать превосходные

характеристики биодизеля. Для всех трех основных технологических

установок (адсорбция, десорбция, ректификация), характерные параметры

приведены в п. 4.2 - 4.4.

В течение всего периода испытаний установка работала в стационарном установившемся режиме. В начале процесса установка работала циклически с остановкой по окончанию рабочего дня. Позже, мини-завод работал до 90 часов непрерывно. В целом установка проработала 440 часов. Благодаря более высокой скорости рециркуляции в мини-заводе, расход биодизеля можно сравнить со 1000 часами работы промышленного предприятия. Для получения более подробной информации о поведении РМЭ, соединение было проанализировано постоянно методом газовой хроматографии. Таким образом, накопление тяжелых компонентов, которые также всасываются из коксового газа, имеет место, которые могут повлиять на возможность поглощения. Таким образом, цифрой 4 показаны нормированные концентрации нафталина для загрузки и регенерации биодизеля за общее время работы, соответственно. График показывает, что нафталин может быть отделен путем удаления абсорбента. Общей концентрацией нафталина в загруженном и регенерированном РМЭ определяется качество регенерации, в то время как способность поглощения нафталина практически остается постоянной. В зависимости от количества технологического пара, который подается в колонну десорбции, лучшие показатели регенерации могут быть получены.

Рисунок 4. Нормализованная концентрации нафталина. растворенного в РМЭ в зависимости от времени работы

4.2

Поглотительная способность РМЭ

Одной из основных и

наиболее интересных является информация о поглотительной способности

биодизеля в промышленных условиях.

![]()

В соответствии с уравнением (1), разница концентрации целевого компонента между входом и выходом газа основана на входной концентрации, что позволяет сравнивать различные точки эксплуатации. Еще один важный параметр, характеризующий процесс, - это коэффициент распределения в системе жидкость-газ, который выражает количество абсорбента (в литрах в час), который необходимо очищать (м3 / ч коксового газа).

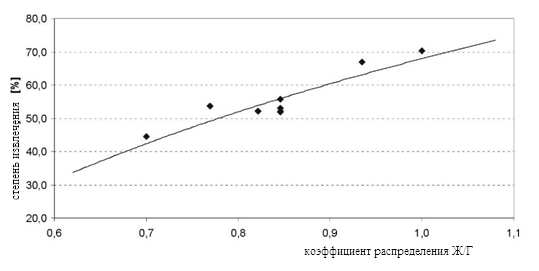

На рисунке 5 показана степень извлечения основного компонента по отношению к коэффициенту распределения для целевого компонента. Исследования проводились при постоянном потоке газа скоростью 50 и 55 м / ч, а также в цистернах, чтобы получить необходимый коэффициент распределения, который соответствует промышленным условиям.

Рисунок

5. Скорость

восстановления бензола в зависимости от коэффициента распределения в

системе жидкость-газ

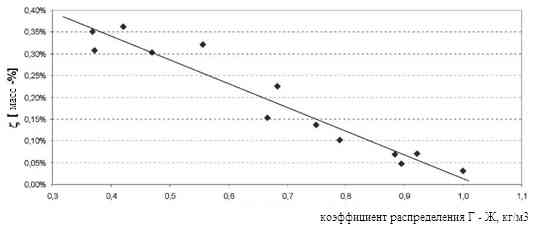

4.3 Регенерационная способность РМЭ

Регенерация биодизеля

является важным фактором, влияющим на количество пара [кг / ч],

необходимого для одного кубометра абсорбента. Коэффициент

распределения изменялся в ходе экспериментального исследования.

При увеличении коэффициента возможно улучшение регенерации

биодизеля. Тем не менее, результаты показывают, что

восстановление РМЭ в достаточной степени возможно.

Рисунок

6. Регенерационная способность РМЭ в зависимости от расхода

пара

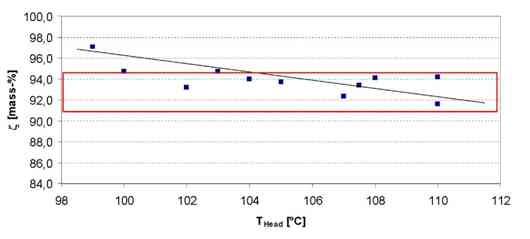

4.4 Качество сырого бензола

Кроме поглощающей и

регенерационной способности биодизеля, влияние его на абсорбирующие

качества выпускаемой сырого бензола представляет большой

интерес. Поэтому, температура ректификации варьировалось в

интервале 98 ° C -110 ° С, чтобы определить влияние на

качество продукции. Полученные результаты представлены на рисунке 7,

где чистота сырого бензола указана в массовых%. Как и ожидалось,

качество продукции лучше при более низкой температуре. На

рисунке 7 чистота около 93%, что обычно и требуется в промышленных

условиях. Компоненты нефтяного битума удаляются при более

высоких температурах. Это приводит к снижению качества продукции, с

одной стороны и изменению свойств соединений в нефтяном битуме, с

другой стороны. Следует отметить, что термодинамическое

поведение биодизеля осталось почти неизменным в течение всего периода

тестирования, что является еще одним преимуществом альтернативных

абсорбентов.

Рисунок 7. Чистота сырого

бензола в зависимости от температуры

5. Выводы

Для экспериментальных

исследований в Берлинском технологическом институте был построен

мини-завод, и введен в эксплуатацию на коксохимическом заводе в

Dillingen / Саар. В течении 440 часов работы на коксовом газе в

стационарных условиях процесса было доказано, что РМЭ представляет

собой надежный и эффективный абсорбент для извлечения сырого бензола

в промышленных условиях. Кроме того, применение биодизельного топлива

позволяет увеличить температуру процесса для производства продукта

такого же качества по сравнению с традиционно используемыми фракциями

каменноугольной смолы. Это преимущество может дополнительно

способствовать снижению эксплуатационных и капитальных затрат. Кроме

того, дополнительные экспериментальные исследования будут проводиться

для того, чтобы сравнить оба абсорбента в аналогичных условиях, чтобы

указать на преимущества биодизеля и для количественной оценки

преимуществ, которых можно ожидать за счет замены абсорбента.

Ссылки

Diethmar Richter et.al., Absorption of aromatic hydrocarbons in multicomponent mixtures: A comparison of simulations and measurements in a pilot plant, 18th European Symposium on Computer Aided Process Engineering - ESCAPE 18

Diethmar Richter et.al., Rate-Based and Equilibrium Model Approach for the Absorption of Aromatic Hydrocarbons in Multicomponent Mixtures, AICHE Annual Meeting - Nov. 4-9, 2007, Salt Lake City, USA

Hady, tukasz; Wozny, Gunter, Reuse-Atlas for know-how and quality-assurance in modular plant design, Proceedings: 8th World Congress of Chemical Engineering, August 23-27, 2009, Montreal, Quebec, Canada