Свойства аммиачно-селитренных взрывчатых веществ на основе альтернативных горючих

Авторы: С. Харли, В. Петр, С. Лю

Источник: AXPRO Research Group [Электронный ресурс]. – Режим доступа: http://axpro.mines.edu

Аннотация: В данной работе представлены результаты исследования использования альтернативных видов горючего в смесях с аммиачной селитрой, которая используется в качестве взрывчатого вещества. С изменением вида горючего во взрывчатой смеси может изменяться ее кислородный баланс, что оказывает влияние на общее количество выделяющейся энергии, а также скорость детонации. При этом необходимо охарактеризовать влияние альтернативных горючих, размера их частиц на скорость детонации и критическую толщину детонации. В этой статье рассматривается испытание сахара и угольной пыли в качестве альтернативных топлив для взрывчатых веществ на основе аммиачной селитры, которые используются при сварке взрывом.

Взрывчатые вещества могут представлять собой как химически чистые вещества, такие как нитроглицерин, так и смеси окислителя и горючего, например АСДТ (аммиачная селитра и дизельное топливо). Окислитель в химической реакции способствует окислению вещества, в нем сгорает горючее. Изменяя свойства этих компонентов, можно изменять свойства взрывчатых веществ.

1.1 Расчет массовых долей компонентов с использованием кислородного баланса

По определению кислородный баланс это количество кислорода, выраженное в процентах от массы, которое необходимо для полного превращения взрывчатого вещества в диоксид углерода, воду, диоксид серы, оксид алюминия и т.д.

(Akhavan, 1998). Говорят, что вещество имеет положительный кислородный баланс, если оно содержит количество кислорода больше необходимого, и отрицательный кислородный баланс, если количество кислорода меньше, чем требуется. Изменение кислородного баланса взрывчатого вещества оказывает влияние как на энергию взрыва и образование вредных газов. Отрицательный баланс кислородный будет способствовать образованию большего количества CO , положительный кислородный баланс будет образовывать большее количество газов NOх.

C целью обеспечения максимальной энергии взрывного превращения, кислородный баланс взрывчатых веществ должен быть около нуля. Слегка отрицательный баланс более предпочтителен, чем несколько положительный. Смеси с меньшим количеством горючего имеют большую энергию взрыва производят меньше NOх газов, чем такая же смесь с большим содержанием топлива.

Порядок расчета кислородного баланса для данного взрывчатого вещества заключается в определение количества молей единиц кислорода, достаточных или недостаточных для соединения.

Где X – количество атомов углерода, Y – количество атомов водорода, Z – количество атомов кислорода, и M – количество атомов металла. (Cooper 1996)

Эта методика будет использоваться для расчета кислородного баланса альтернативных видов топлива позже.

Для этой экспериментальной программы, были исследованы два альтернативных вида топлива: сахар и угольная пыль. Они были выбраны в качестве топлива из-за их стоимости и удобства. Кислородно сбалансированная смесь нитрата аммония и дизельного топлива (АСДТ) был использован в качестве контрольной смеси для проверки результатов опыта. Для контроля детонации не использовались никакие дополнительные материалы. Размер частиц обоих компонентов контролировали для качественного смешивания и путем просеивания и строго 50% прохождения через ячейку сита 75. Размер частиц контролировался для каждого образца до и после смешивания, чтобы обеспечить воспроизводимость всех опытов.

Экспериментальная установка построена с учетом поддержки воспроизводимости размеров образца и позволяет достичь стационарного режима детонации. Размеры установки и испытуемого образца предназначены для минимизации краевых эффектов на волоконно-оптическом датчике. Форма построена с использованием 8-мм ДСП для снижения вероятности возникновения фрагментов во время испытания. Схема типичной экспериментальной установки показана на рисунке 1.Высота деревянной коробки 36 см. Также на рисунке 1 представлена фотография, со взрывчатым веществом и волоконно-оптические датчики. Под слоем взрывчатого вещества установлена металлическая плита. Оранжевый промежуточный детонатор виден с левой стороны установки. Также виден волоконно-оптический кабель (черные провода, которые вставлены в промежуточный детонатор). Все остальное пространство емкости заполнено песком (20 кг).

Плотность изготовленных образцов ВВ измеряется на месте для каждого испытания при помощи по 5-ти галлонной емкости для вычисления массы с известным объемом. Соответственно плотности сахара и АС угольной пыли и АС, и измельченной АСДТ составляют 0,862 г/см3, 0,836 г/см3 и 0,803 г/см3 соответственно. Используя эти плотности и площадь деревянной формы, было рассчитано количество взрывчатого вещества для получения заданной толщины слоя.

Скорости детонации (СД) со слоем песка не менее 18 см смесей на основе альтернативного топлива сравнивались с аналогичными скоростями измельченной смеси АСДТ. Также была определена критическая толщина смеси СП+АСДТ; экспериментально установлено, что она составляет около 2,4 см, что примерно равно толщине измельченной АСДТ.

Для измерения СД использовалась волоконно-оптическая система. Волоконно-оптические кабели были установлены известном расстоянии друг от друга, как показано на рисунке 3 и в таблице 1, и подключены к усилителю, связанному с осциллографом. После прохождения реакции на каждом кабеле, световой импульс регистрируется осциллографом, который записывает время прохождения ударной волны по пику напряжения. Зная время между пиками и расстояние между кабелями можно рассчитать скорость детонации по уравнению

где L – расстояние между кабелями, Т – время прохождения между кабелями.

Кислородные балансы для каждой смеси рассчитаны на основе кислородных балансов индивидуальных компонентов. Кислородные балансы смесей с различными горючими компонентами представлены в таблицах 1 и 2. Обратите внимание, что кислородный баланс всех взрывчатых веществ немного отрицателен, что свидетельствует о полном превращении всего горючего.

3.1 Размер зерен твердых горючих

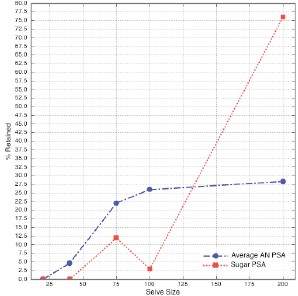

Важным параметром, который необходимо учитывать при использовании твердого горючего является размер его зерен. При использовании жидких горючих, размер зерен практически равен нулю, что позволяет максимально увеличить контакт между горючим и окислителем. Твердое горючее должно быть максимально измельченным, для увеличения площади поверхности для более полного прохождения реакции с окислителем. Для испытаний была использована магазинная сахарная пудра и измельченный уголь. Как видно из таблицы 3, размер зерен сахарной пудры гораздо меньше зерен угольной пыли. Мы обнаружили, что наше дробильное оборудование не могло производить в больших количествах достаточно мелкую угольную пыль. Большая ее часть уносилась с воздухом. Источником ультра-тонкой угольной пыли стало мощное предприятие. Также видно существенное отличие в размерах измельченной АС. PSA данные представлены на рисунках 4-7.

3.2 Испытания на скорость детонации и критическую толщину

Скорость детонации и критическая толщина являются основными параметрами, которые определяют возможность использования взрывчатого соединения для взрывной сварки. Критическая толщина – это минимальная толщина, при которой во взрывчатом веществе будет проходить устойчивая детонация. Эта программа испытаний была разработана, с целью определения вначале скорости детонации, а затем критической толщины.

В общей сложности на скорость детонации были проверены три состава. Измельченная АСДТ использована в качестве основы для сравнения. Второй и третий составы представляли собой измельченную АС и уголь, а также измельченную АС и сахарную пудру. Количественный состав каждой из смесей представлен в таблице 4.

Представленные выше составы были выбраны таким образом, для того чтобы они смогли дать критическую толщину 3,5 см. Толщина 3,5 см была выбрана для каждой смеси.

Суммарные результаты испытаний на скорость детонации представлены на рисунке 8 и в таблице 6. Обе опытные смеси успешно детонировали при толщине слоя 2 см. АСДТ не взорвалась при 1,5 см, а смесь пыль + уголь успешно взорвалась. Результаты каждого испытания приведены в таблицах 5 и 6. Скорости приведены детонации на рисунке 9.

3.4 Анализ затрат

Цель этих исследований заключалась в демонстрации возможности альтернативы горючего в смесях для применения взрывной сварки в промышленных масштабах.Заключительной частью этих испытаний был грубый анализ затрат. Учтены расходы на нитрат аммония, дизельное топливо и сахарную пудру. Угольная пыль, как правило, представляет собой отходы, которые могут быть получены бесплатно. Транспортные расходы не были приняты во внимание. Результаты этого анализа представлены в таблице 7

Эти испытания подтвердили потенциал сахара как альтернативного горючего во взрывчатых смесях на основе нитрата аммония. Угольная пыль также показала потенциал, но в дальнейшем Необходимо проведение исследований с учетом ее свойств. При устойчивой детонации эти смеси имеют более низкую скорость детонации, чем АСДТ (3150 м/с для АСДТ и 2300 м/с для угольной пыли + по сравнению с 4140 м/с АСДТ). Дисперсность, как горючего, так и окислителя оказалась решающим параметром. Процесс измельчения должен быть усовершенствован для получения более однородного продукта. Использование внешнего поставщика угольной пыли позволит значительно улучшить размер частиц и консистенцию смесей. Мы также хотели бы отметить, что не проводилась работа по исследованию перехода горения в детонацию для альтернативной топливной смеси. На основании предварительного анализа затрат, смесь аммиачная селитра + угольная пыль может найти применение в тех областях, где угольные отходы являются легкодоступными.

Экономическая конкурентоспособность по сравнению с АСДТ зависит от затрат на транспортировку и текущей цены дизельного топлива. Смесь АСДТ + сахар экономически нецелесообразно использовать из-за высокой стоимости сахара и его необходимого количества. Потенциальные экономические преимущества смеси угольная пыль + аммиачная селитра будут исследованы в будущем. Несмотря на экономические преимущества смеси АС + угольная пыль с точки зрения материалов, ее применение будет ограничено в связи с трудностью достижения однородности при смешивании компонентов. Это будет увеличить общую стоимость использования данного взрывчатого вещества.

В дальнейшем при изучении смеси угольная пыль + АС основное внимание будет уделено влиянию размера частиц, качеству угля и содержанию влаги на скорость детонации и бризантность.

Благодарности

Этот проект был поддержан в Горной школе Колорадо, группой проекта AXPRO (08/2007-05) при поддержке корпорации Dynamic Materials. Авторы признают и ценят помощь Рэя Джонсона и Дуга Ахо в подготовке проб и проведении испытаний. Мы также хотели бы поблагодарить Роя Хардвика, предложившего использовать сахар в качестве горючего для аммиачно-селитренных взрывчатых веществ.

Литература

- Akhavan, J. 1998. Chemistry of Explosives. Tyne, UK: Royal Society of Chemistry

- Cooper, P. 1996. Explosives Enginering. New York: Wiley – VCH, Inc.