Назад в библиотеку

Моделирование процесса определения оптимальных характеристик алмазно–абразивного инструмента

Автор: Грабченко А.И., Федорович В.А., Русанов В.В.

Источник: Надежность инструмента и оптимизация технологических систем.

Сборник научных трудов. – Краматорск – Киев: ДГМА, вып. №15, 2004. – 276 с.

Аннотация

Грабченко А.И., Федорович В.А., Русанов В.В. Моделирование процесса определения оптимальных характеристик алмазно – абразивного инструмента Рассмотрена методика определения оптимального сочетания прочности алмазных зерен и потока на этапе изготовления алмазных кругов и методологию расчета оптимального соотношения сил потока пучка, алмазных зерен и их концентрация в зависимости от прочностных свойств работал акции

Введение

Существенным недостатком процесса алмазного шлифования является низкий коэффициент использования потенциально высоких свойств

алмазных зерен. Этот недостаток определяется качеством и характеристиками алмазных кругов и правильностью выбора условий шлифования.

Первое условие в большой степени обеспечивается на стадии изготовления алмазных кругов, второе – на стадии их эксплуатации.

Основная часть

Вопреки существующим представлениям о модели алмазоносного

слоя кругов как совершенной [1,2,3] установлено, что структура алмазного

слоя кругов содержит исходную дефектность в виде поврежденных алмазных зерен, которая количественно определяется безразмерной величиной

степени повреждения алмазных зерен [4]. Авторы [5] показали, что в процессе спекания алмазных кругов содержание основной фракции (крупных

зерен) уменьшается на 20 – 30%.

В настоящее время существует большое количество марок металлических, органических, керамических и других связок и такое же количество марок алмазных зерен, применяемых в алмазных кругах. Эти связки

существенно различаются по своим прочностным свойствам. Например,

только металлические связки имеют довольно широкий диапазон прочности от алюминиевых до твердосплавных (ВК8). Таким же широким диапазоном характеризуются прочностные свойства алмазных шлифпорошков

от АС2 с прочностью – 15Н, до АС160Т с прочностью до 1000Н, т.е. раз

личными по прочности в сотни раз.

Существующие в литературе рекомендации по применению тех или

иных алмазных зерен и марок связок носят общий характер и имеют большие диапазоны. Такие рекомендации, с учетом высокой стоимости алмазных зерен (различающейся в зависимости от марки зерна в сотни раз),

229 ISBN 966 – 7851 – 83 – 4. Надійність інструменту та оптимізація технологічних систем. №15 2004.

приводят к низкой эффективности их использования и, как следствие, –

высокой себестоимости процесса алмазного шлифования, что существенно

сдерживает его применение в процессах обработки. К нерациональному

использованию алмазных зерен приводит также не всегда обоснованное

назначение уровня их концентрации в алмазных кругах. Традиционно

применяемая в серийно выпускаемых кругах концентрация алмазных зерен

(25, 50, 100, 150, 200 %) требует существенного уточнения. Для обработки

конкретного обрабатываемого материала должны быть выбраны конкретные по прочности (и цене) алмазные зерна, они должны быть заложены в

определенную, по своим прочностным свойствам, связку, и их концентрация в круге должна быть строго определенной. При этом с целью экономии алмазных зерен их концентрация не должна ограничиваться серийно

выпускаемой. При этом должна решаться также задача оптимального сочетания прочностных свойств металлической связки и алмазных зерен с точки зрения сохранения их целостности в процессе спекания алмазных кругов.

Методология решения данной проблемы базируется на 3D моделировании напряженно-деформированного состояния зоны спекания алмазных кругов и зоны шлифования, и анализе процессов разрушения, происходящих в этих зонах в зависимости от прочностных свойств алмазных зерен, связки и обрабатываемого материала.

С использованием разработанной методологии 3D моделирования

НДС проведены исследования процесса спекания алмазных кругов на металлических, органических и керамических связках и зоны шлифования

различных труднообрабатываемых материалов с целью определения оптимального сочетания прочностных свойств алмазных зерен, обрабатываемого материала и связки, как на стадии изготовления алмазных кругов, так и

на стадии их эксплуатации.

Новые возможности изучения напряженно–деформированного состояния при спекании (изготовлении) алмазных кругов открылись с появлением пакетов программ по методу конечных элементов (МКЭ) типа

"Cosmos", "Nostran", "Ansys" и др. Реализованная с использованием таких

пакетов методология 3D моделирования напряженно-деформированного

состояния (НДС) зоны спекания алмазных кругов и зоны шлифования позволила расчетным путем без длительных и трудоемких экспериментов

прогнозировать и оптимизировать процесс спекания алмазных кругов и

процесс шлифования.

Задачей процесса 3D моделирования НДС зоны спекания алмазоносного слоя круга является определение оптимального сочетания прочностных свойств алмазных зерен и связки, при которых обеспечивается сохранение целостности алмазных зерен в процессе спекания алмазного круга.

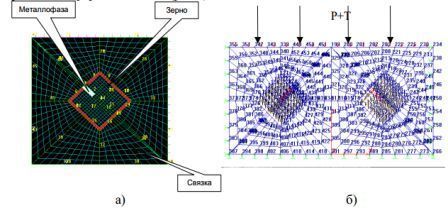

При 3D моделировании процесса спекания фрагмент алмазоносного

слоя круга моделировался кубом с размерами 300х300х300 мкм, с помещенным в центре алмазным зерном в форме октаэдра размерами 100х100

мкм, что соответствует 100% концентрации алмазного круга. Металлофаза

в алмазном зерне моделировалась в виде прослойки толщиной 5 – 10 мкм

различной формы и длины (рис.1).

Рисунок 1 – Конечноэлементная модель системы "Связка-зерно-металлофаза"

а) для единичного зерна; б) для двух зерен

Р –давление прессования круга; Т – температура спекания алмазного круга

Модель нагружалась давлением и температурой, соответствующей

реальному процессу спекания алмазных кругов. Алмазное зерно считалось

разрушенным, если приведенные напряжения в нем превышали предел его

прочности. Моделировался процесс спекания алмазоносного слоя на различных металлических связках от алюминиевых до твердосплавных с различными по прочности алмазными зернами от АС2 до АС160Т.

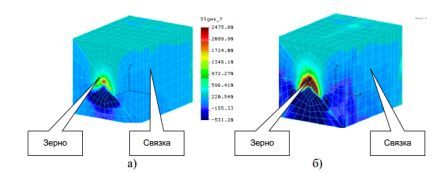

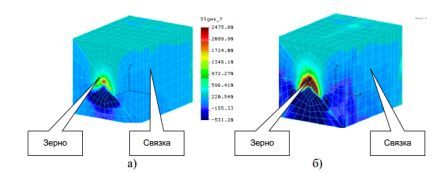

Результаты 3D моделирования НДС зоны спекания алмазных кругов

представлены на рисунке 2.

Путем варьирования сочетанием прочности алмазных зерен и их

концентрации в круге для различных связок определялось такое их сочетание, при котором обеспечивалось сохранение целостности алмазных зерен.

Установлено, что далеко не все серийно выпускаемые круги с используемым сочетанием марок алмазных зерен и металлических связок

могут быть изготовлены со стандартной концентрацией алмазных зерен

без нарушения их целостности. Например, при спекании круга на связке

М6 – 14 с алмазными зернами марки АС6 концентрация их в круге не должна превышать 7%, в противном случае они будут разрушаться уже в процессе изготовления круга.

Показано, что для гарантийного сохранения целостности алмазных

зерен практически во всех серийно выпускаемых кругах их концентрация

должна быть существенно меньше применяемой.

Рисунок 2 – Величина приведенных напряжений в системе Зерно – связка

при

3D моделировании процесса спекания алмазных кругов

а – связка М1 – 01; б – связка ВК8

Такая тенденция хорошо увязывается с возможностью и необходимостью снижения концентрации алмазных зерен в круге до уровня 10 – 15%

при шлифовании сверхтвердых материалов [6].

Установлено, что для сохранения целостности алмазных зерен в

процессе спекания круга должно быть строго соблюдено сочетание марки

алмазных зерен и марки металлической связки. Так, для круга 100% концентрации зерен в различные металлические связки могут быть заложены

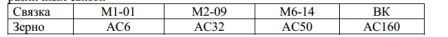

алмазные зерна по прочности не ниже указанных в таблице 1.

Таблица 1 – Предельно допустимые прочности алмазных зерен для

различных связок

Таким образом, установлены оптимальные сочетания прочностей

металлической связки и алмазных зерен с предельно допустимой концентрацией их в круге, обеспечивающие сохранение их целостности в процессе изготовления алмазных кругов. Полученные на первом этапе оптимальные соотношения прочностей связки, алмазных зерен и их концентрация

232 ISBN 966 – 7851– 83 – 4. Надійність інструменту та оптимізація технологічних систем. №15 2004.

являются лишь ограничивающими параметрами и должны быть уточнены

для процесса алмазного шлифования в зависимости от прочностных

свойств обрабатываемого материала.

В процесса шлифования материалов, твердость которых не позволяет

обеспечить классическое требование теории резания о 2–х кратном превышении твердости инструментального материала (ИМ) над обрабатываемым (ОМ), определяющим может являться соотношение прочностей элементов системы обрабатываемый материал – алмазное зерно – связка круга

. Например, при алмазном шлифовании синтетических алмазов (СА)

или в процессе обработки природных алмазов (ПА) в бриллианты (далее,

сверхтвердые материалы – СТМ) когда твердости ИМ и ОМ практически

одинаковы, эффективность процесса полностью определяется оптимальностью выбора соотношения прочностей ОМ, алмазных зерен и связки круга

[7].

Поскольку эффективность алмазного шлифования СТМ И ПА в большой степени определяется нагрузкой на единичное зерно, обеспечивающей

его самозатачивание с образованием острых субмикрокромок, представляется целесообразным определение оптимальной концентрации алмазных

зерен в круге в зависимости от соотношение прочностных свойств пары

зерно – СТМ

.

Применительно к алмазному шлифованию сверхтвердых материалов

определены оптимальные характеристики алмазных кругов и условия обработки (табл.2)

Таблица 2 – Оптимальные характеристики алмазных кругов на этапе

их эксплуатации

Такое соотношение прочностных свойств обрабатываемых материалов, связки и алмазных зерен обеспечивает бездефектную обработку при условии максимально возможной производительности и минимального

удельного расхода зерен в процессе алмазного шлифования. Определение подобных оптимальных соотношений применительно к процессу

алмазного шлифования не только СТМ, но и твердых сплавов, керамики,

полимеров и других материалов, является одним из важных резервов повышения эффективности данного вида обработки.

Выводы

Таким образом разработана методология определения научно обоснованных рекомендаций по применению оптимального сочетания прочностей связки, алмазных зерен и их концентрации для эффективного шлифования материалов различной прочности. Установлено, что прочность

связки круга является важнейшим параметром, определяющим не только

степень алмазоудержания, но и производительность процесса шлифования.

Концентрация алмазных зерен в круге должна назначаться исходя из соотношения прочностей элементов системы "ОМ – зерно – связка". Уровень дефектности при алмазном шлифования СТМ определяется соотношением

прочностей СТМ, связки, алмазных зерен и их концентрацией в круге.

Выбор зернистости алмазного круга следует проводить с учетом прочностных свойств различных по величине алмазных зерен.

Список использованной литературы

1.Доброскок В.Л. Научные основы формирования рабочей поверхности кругов

на токопроводных связках в процессе шлифования: Дис.докт. техн. наук: 05.03.01 –

Харьков, 2001. – 447 с.

2. Резников А.Н., Гаврилов Г.М. Аппроксимация распределения размеров зерен

в алмазных порошках // Синтет. алмазы. – 1974. – № 4. – С. 10 – 13.

3. Байкалов А.К. Введение в теорию шлифования материалов. – К.: Наукова

думка, 1978. – 207 с.

4. Новиков Н.В., Майстренко А.Л., Кулаковский В.Н. Сопротивление разруше

нию сверхтвердых композиционных материалов. – Киев: Наук. думка, 1993. – 220 с.

5. Кизиков Э.Д., Верник Е.Б., Кошевой Н.С. Алмазно – металлические компози

ции. – К.: Технiка, 1988. – 136 с

6. Грабченко А.И., Федорович В.А., Образков Б.В. Роль концентрации алмазов в

круге при шлифовании поликристаллов сверхтвердых материалов // Сверхтвердые ма

териалы. – 1984. – Вып.1. – С.49 –52.

7.Grabchenko A.I, Fedorovich V.A., Rusanov V.V. 3D simulation of stress–deformed

state of grinding zone of superhard materials.// Труды Междунар. конф. International Scientific Conference (MicroCAD – 2002), March 7 – 8, Miscolc, Hungary – 2002. – C.95 – 98.