Влияние технологических сред на эффективность шлифования режущих пластин из минералокерамики

Автор: Л.П. Калафатова, О.А. Павловская

Источник: Научный Вестник ДГМА. – 2011. – № 1 (7Е).

Автор: Л.П. Калафатова, О.А. Павловская

Источник: Научный Вестник ДГМА. – 2011. – № 1 (7Е).

Л.П. Калафатова, О. А. Павловская Влияние технологических сред на эффективность шлифования режущих пластин из минералокерамики Предложен состав поверхностно-активной технологической среды на основе оксиэтилированных жирных спиртов и алкилмоносульфатов с добавкой 1% метасиликата натрия, обладающей технологическими и эксплуатационными качествами, обеспечивающими эффективность процесса шлифования режущих пластин из минералокерамики при слабом коррозионном воздействии на оборудование. Разработана методика лабораторных испытаний эффективности технологических сред при алмазном шлифовании режущих пластин из минералокерамики. Результаты испытаний показали возможность стабилизации износа инструмента во времени и повышения производительности обработки на 20 – 40 %, по сравнению со средами, которые используются на производстве.

Технология изготовления режущих инструментальных пластин из минералокерамики предполагает значительные объемы механической обработки при условии получения высокого качества обработанной поверхности. Повышение обрабатываемости режущих пластин и снижение их себестоимости связано с интенсификацией технологических процессов (ТП), улучшением использования технологических возможностей алмазно-абразивного инструмента в сочетании с уменьшением его расхода. В значительной мере решение этой задачи связано с применением при шлифовании поверхностно – активных смазочно – охлаждающих технологических сред (СОТС) [1,2], значение которых при проектировании эффективных ТП до настоящего времени недооценено исследователями. Технологические среды, применяемые при механической обработке, в частности, при шлифовании минералокерамики, помимо эффективного воздействия на процессы резания должны также обладать таким важным эксплуатационным качеством, как низкая коррозионная активность. Целью настоящей работы является разработка рационального состава СОТС, обладающей пониженной коррозионной активностью, позволяющей повысить производительность процесса шлифования минералокерамики и увеличить работоспособность алмазного инструмента. Для достижения поставленной цели решались следующие задачи: определить коррозионную активность испытуемых СОТС; согласно разработанной методике в лабораторных условиях исследовать влияние различных СОТС на производительность процесса шлифования минералокерамикии работоспособностьалмазных кругов.

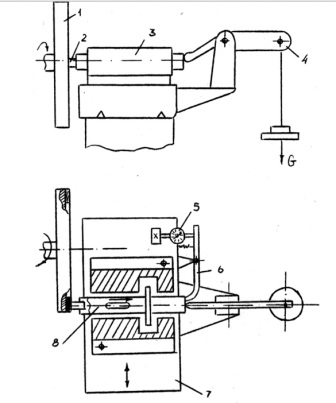

Технологические среды, применяемые при механической обработке, в частности, при шлифовании, помимо эффективного воздействия на процессы резания должны также обладать таким важным эксплуатационным качеством, как низкая коррозионная активность. Часто причиной отказа от применения при обработке перспективных составов СОТС является появление на оборудовании очагов коррозии. Стабилизацию антикоррозионных свойств СОТС можно осуществить путем периодического добавления в их состав ингибиторов коррозии – веществ, способных в небольших количествах (от 10 – 3 до 10 – 6 моль/л) резко снижать илиподавлять скоростькоррозионного процесса. Для определения коррозионной активности испытуемых СОТС использовалась методика ФИАТ 50530. Сущность метода заключается в выдерживании чугунной стружки, смоченной в испытуемой жидкости и помещенной на стальную пластинку (из стали 45, размером 150 . 75 мм с шероховатостью рабочей поверхности Rа = 0,32…0,63 мкм) в термостате при определенной температуре и влажности, и фиксировании изменения внешнего вида пластинки, связанного с коррозионным воздействием технологической среды на металл. В качестве катализатора коррозионной активности испытуемых СОТС использовалась чугунная стружка. В процессе эксперимента испытывались СОТС двух типов: СОТС № 2 [1], рекомендуемая для шлифования изделий из хрупких неметаллических материалов и представляющая собой 1 % водный раствор поверхностно-активных веществ на основе оксиэтилированных жирных спиртов и алкилмоносульфатов, и СОТС № 3 (водный раствор тетрабората и триполифосфата натрия, триэтаноламина и борной кислоты при содержании каждого из компонентов не более 0,5 %), применяемая на производстве при обработке минералокерамики типа ВОК 60. Предполагаемые ингибиторы коррозии [3]: натрий виннокислый, натрий бензойкислый, натрий фосфорнокислый трехзамещенный, метасиликат натрия. Подготовка пластин к испытаниям осуществлялась в соответствии с ГОСТ 2917 – 76. В качестве влажной камеры использовался эксикатор, на дно которого наливался водный раствор глицерина из расчета 3-х молярной его концентрации в воде, что обеспечивало 95 % относительную влажность. На подготовленную поверхность пластины насыпалась чугунная стружка массой 2,5 г на площади круга диаметром 35 мм. Затем стружка смачивалась 2 см3 жидкости. Пластины со стружкой помещались в эксикатор и выдерживались при температуре 22 . 2° С и влажности 95 % в течение 120 часов. СОТС считалась полностью выдержавшей испытание на коррозию, если после испытания на стальной пластине не оставалось ее следов. Степень коррозионной активности сред косвенно оценивалась величиной прокорродировавшей площади пластины. В случае установленной коррозионной активности базовых сред (СОТС № 2 и СОТС № 3) предусматривалось продолжение эксперимента при вариациях ингибиторов коррозии, добавляемых в испытуемые среды. В соответствии с рекомендациями [1] первоначальная концентрация ингибиторов коррозии в составе сред была принята равной 1 %. Обсчет фотографий стальных пластин, контактировавших с чугунной стружкой, смоченной исследуемыми жидкостями в течение пяти суток, показал, что относительная плотность пятен ржавчины (Sот) на пластинах, равная отношению прокорродировавшей площади ко всей площади, занятой стружкой, и измеряемая в процентах, в случае применения обеих сред практически одинакова и колеблется от 40 до 70 %. На основании полученных результатов можно сделать вывод, что обе жидкости коррозионно-активны и для нормальной их эксплуатации в производственных условиях необходимо в состав сред ввести ингибитор коррозии. Из перечня перечисленных выше ингибиторов коррозии для испытаний был отобран метасиликат натрия. Основанием для его выбора служило то, что это вещество нетоксично, и в силу физико-химического сродства с обрабатываемыми материалами – минералокерамикой, содержащей в своем составе окислы кремния, может оказывать дополнительное положительное воздействие на процесс их разрушения. Введение в состав СОТС № 3 и СОТС № 2 1 % метасиликата натрия [4] позволило от 4,3 до 5,5 раза снизить коррозионную активность этих сред. Рекомендуемая концентрация этого компонента в составе сред 1...1,5 %. Определение влияния СОТС на эффективность шлифования минералокерамики. В лабораторных условиях были проведены экспериментальные исследования с целью установления влияния испытуемых СОТС на производительность шлифования режущих пластин из минералокерамики и изменение режущей способности алмазных кругов в зависимости от продолжительности шлифования. В качестве обрабатываемых образцов были выбраны режущие пластинки из минералокерамики типа ВОК-60 размером 5 . 12 . 12 мм. Шлифование пластин осуществлялось с торца. Режущая способность инструмента оценивалась по производительности шлифования эталонных стеклянных образцов, осуществляемого в начале и в конце эксперимента. В процессе эксперимента исследовались следующие жидкости: вода – СОТС № 1, СОТС № 2, СОТС № 3 и те же среды, но с введением в их состав вкачестве ингибитора коррозии 1,4 % метасиликата натрия (соответственно среды СОТС № 1/, СОТС № 2/, СОТС № 3/). Для моделирования процесса алмазного шлифования минералокерамики использовался стенд, смонтированный на базе станка 3Е624 (рис. 1). Особенностью стенда является возможность обеспечения постоянства нормальной силы шлифования при прижатии обрабатываемого образца 2 к торцу шлифовального круга 1 с помощью нагружающего устройства 4. Образец 2 крепится к обойме 8, смонтированной на установочном столе 3, который, в свою очередь, неподвижно зафиксирован на столе станка 7. Конструкциями обоймы и стола 3 предусмотрена возможность свободного возвратно-поступательного движения обоймы с образцом по отношению к неподвижным направляющим установочного стола. Съем сошлифованного материала определялся посредством измерительной системы 6 по индикатору 5 с ценой деления 0,01 мм. Подача СОТС в зону шлифования осуществлялась из специального бакаотстойника через центрифугу и систему охлаждениястанка в объеме 8–10 л/мин.

Рис. 1 – Схема стенда для моделирования процесса алмазного шлифования пластин из минералокерамики

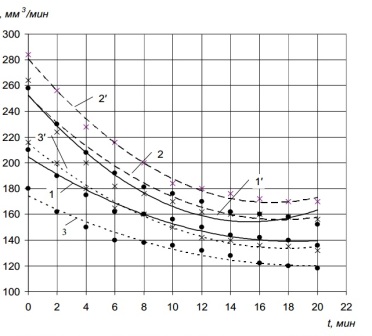

Применяемый инструмент – алмазные чашечные круги следующих характеристик 11А2 – 150 . 20 . 3 . 32 АС4 – 100/80 – 2 – 2В1. Для их правки по окончании каждой серии эксперимента с целью выхода на одинаковую режущую способность использовались абразивные бруски марки 24А12Н. Конструкция стенда позволяет реализовать схему упругого торцового шлифования граней пластинок, предполагающую наличие фиксированного значения нормальной составляющей силы резания PN в зоне контакта. Применение такой схемы шлифо вания позволяет при заданном значении PN проследить по изменению во времени производительности шлифования за изменением режущей способности инструмента и оценить влияние на этот процесс состава СОТС. При проведении исследований был принят классический план эксперимента, в котором переменным фактором является состав используемой СОТС. Каждая новая серия эксперимента, отличающаяся типом применяемой среды, начиналась при одинаковой исходной режущей способности алмазного круга, которая обеспечивалась разработанным режимом правки. За исходный уровень режущей способности инструмента принят тот максимальный уровень, который может быть обеспечен применяемым способом правки (в рассматриваемом случае – правкой абразивными брусками). Оценка режущей способности кругов осуществлялась по уровню производительности шлифования эталонных стеклянных образцов в среде воды. В процессе шлифования пластин из ВОК – 60 заправленным кругом фиксировалось изменение производительности обработки во времени, косвенно характеризующее изменение режущей способности круга – его затупление. Для этого последовательно определялись затраты времени на сошлифовывание слоя материала пластинки величиной не менее 1 мм. По окончании каждой серии эксперимента измерялась режущая способность круга по производительности шлифования стеклянных образцов, которая сравнивалась с исходной и использовалась дляоценки степени затупления круга. Продолжительность каждой серии эксперимента выбиралась исходя из состояния круга при шлифовании пластин и уровня падения производительности обработки по отношению к исходной. Обработка пластин велась со следующими параметрами режима: скорость резания vр = 15 м/с, номинальное давление в зоне обработки р = 0,65 МПа; шлифование эталонных стеклянных образцов – vр = 15 м/с, р = 0,3 МПа. Шлифование пластин при использовании каждой из рассматриваемых сред проводилось в одинаковых условиях, основными из которых являлись: стабильность давления на пластинку при шлифовании; постоянство исходной режущей способности круга, обеспечиваемое правкой, а также числа обрабатываемых образцов и суммарных сошлифованных объемов материала пластин. Расхождение между текущими значениями производительности, замеренными в одинаковые временные интервалы, при повторе экспериментов не превышало 10 %. Результаты экспериментов приведены на рис. 2 в виде графиков. Анализ представленных зависимостей позволяет заключить, что состав СОТС оказывает определенное влияние на изменение режущей способности алмазного инструмента во времени. Назовем условно кривые, представленные на рис. 2 и характеризующие изменение производительности шлифования пластин в процессе резания, кривыми затупления инструмента. Необходимо отметить, что введение в состав всех испытуемых сред в качестве ингибитора коррозии метасиликата натрия, являющегося веществом поверхностно–активным по отношению к обрабатываемому материалу, позволяет снизить коррозионную активность сред и интенсифицировать процесс шлифования. Об этом свидетельствует повышение производительности обработки пластин в среде жидкостей с добавками ингибитора коррозии (см. рис. 2, графики 1/, 2/, 3/) по сравнению с применением исходных сред (графики 1, 2, 3). Для воды это повышение наиболее существенно и достигает 40 %, для СОТС № 3 – 20 % и для СОТС № 2 – 10 %. Лучшие результаты, исходя из положения кривых затупления, дает применение СОТС № 2/. Введение в зону обработки этой среды позволяет поднять уровень производительности шлифования по сравнению с СОТС № 3 от 1,5 до 1,3 раз во всем временном интервале процесса обработки. По сравнению с СОТС № 3/ увеличение производительности составляет от 1,35 до 1,25 раза. С этой точки зрения использование СОТС № 3 по сравнению с другими испытуемыми средами наименее эффективно. Так уровень производительности, обеспечиваемый при шлифовании пластин с использованием этой жидкости, на 10 – 14 % ниже по сравнению с использованием чистой воды.

Рис. 2 – Изменение производительности шлифования пластин из ВОК–60 от времени обработки в испытуемых средах: 1 – вода; 2 – СОТС№2; 3 – СОТС№ 3; 1., 2., 3. – соответственно в названных средах с добавкой 1,4 % метасиликата натрия

Однако эффективность применения СОТС должна оцениваться комплексом таких параметров, как производительность шлифования, зависящая от уровня режущей способности инструмента, и ее стабильность во времени, которая по аналогии с [5] может быть оценена величиной коэффициента скорости затупления круга . , определяемого по формуле:

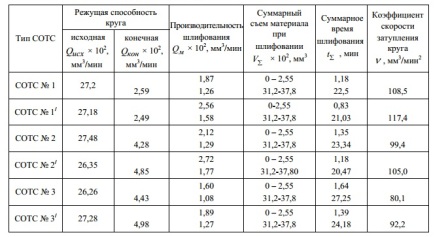

где Qисх и Qкон – соответственно, исходная и конечная режущие способности круга, определяемые по производительности шлифования эталонных стеклянных образцов до начала и в конце конкретной серии эксперимента, мм3/мин; t. – продолжительность шлифования, мин. Результаты расчета . приведены в табл. 1.

Таблица 1 – Влияние типа СОТ на эффективность процесса шлифования минералокерамики ВОК-60

Примечание. 1. Производительность процесса шлифования минералокерамики (Qм ) определялась как среднее от текущих значений этого параметра при сошлифовывании материала в указанных в таблице интервалах соответственно в начале и в конце эксперимента. 2. Суммарное время шлифования ( t. ) соответствует времени сошлифовывания суммарного объема материала за все время эксперимента. Анализируя полученные результаты, можно заключить, что введение антикоррозионной присадки – метасиликата натрия во все базовые среды обеспечивает получение двоякого эффекта. С одной стороны, достигается повышение производительности шлифования. Причем максимальное повышение (в 1,4 раза) получено при введении метасиликата натрия внаименее активную по отношению к обрабатываемому материалу среду – воду. Максимальная производительность шлифования была достигнута при использовании СОТС № 2/, затем по мере убывания: СОТС № 1/, СОТС № 2, СОТС № 3/, СОТС № 1 и СОТС № 3. Различие в производительности процесса, обеспечиваемой за счет использования СОТС № 1/, СОТС № 2 и СОТС № 2/ находится в пределах 10–15 %. Однако присутствие в составе сред метасиликата натрия приводит кболееинтенсивному затуплению алмазного круга во времени. Как следует из таблицы коэффициент . для всех сред, содержащих добавку метасиликата натрия, выше по сравнению с базовыми средами. Максимальная скорость затупления инструмента отмечена при использовании СОТС № 1/, несмотря на достаточно высокую производительность обработки с ее участием. Шлифование в среде СОТС № 1/, как и в воде, сопровождается интенсивным засаливанием алмазных зерен. Об этом свидетельствует появление к концу эксперимента (после 15 мин шлифования) обильного черного налета на рабочей поверхности круга, вызванного налипанием на нее материала шлифуемых пластин. Указанное явление препятствует протеканию процесса самозатачивания инструмента и обусловливает высокую скорость его затупления. Из всех рассматриваемых сред применение СОТС № 3 наиболее интенсивно снижает скорость затупления круга в процессе шлифования: по сравнению с СОТС № 2 в 1,23 раза, с СОТС № 2/ – в 1,3 раза. Однако, учитывая низкий уровень производительности, которую может обеспечить применение СОТС № 3 при шлифовании ВОК – 60, а также ее коррозионную активность, можно сделать вывод о нерациональности использования этой среды при шлифовании минералокерамики названного типа. Сравнение эксплуатационных и технологических свойств СОТС № 2/ и СОТС № 3/ показывает, что шлифование минералокерамики в среде СОТС № 3/ по сравнению с СОТС № 2/ снижает скорость затупления инструмента в 1,13 раза при потере в производительности шлифования на 40–50 %. При эксплуатации СОТС № 2/ и СОТС № 3/ интенсивного засаливания круга отмечено не было. Все сказанное выше позволяет рекомендовать СОТС № 2/ к использованию при шлифовании пластин из ВОК-60 вместо использованной ранее СОТС № 3.

На основании выполненных исследований определен состав СОТС, обладающей технологическими и эксплуатационными качествами, обеспечивающими эффективность процесса шлифования режущих пластин из минералокерамики при слабом коррозионном воздействии на оборудование. Разработана методика лабораторных испытаний СОТС, позволяющая оценить степень их воздействия на процесс шлифования минералокерамики по уровню производительности процесса обработки и изменению режущей способности алмазного инструмента в зависимости от времени его работы. Испытания предлагаемого состава поверхностно-активной СОТС № 2/ показали реальную возможность повышения производительности обработки пластин из минералокерамики на 25–40 %, по сравнению с используемыми на производстве средами в сочетании с обеспечением удовлетворительной стабильности во времени режущей способности алмазного инструмента.

1. Калафатова

Л. П. Технологические

среды

как

фактор

повышения

эффективности

обработки

хрупких

неметаллических

материалов / Л. П. Калафатова // Резание

и

инструмент

в

технологических

системах:

Междунар. науч.–техн. сборник. – Харьков : НТУ «ХПИ». – 2003. – Вып. 64. – С. 119 – 126.

2. Калафатова

Л. П. Особливості

механічної

обробки

виробів

із

крихких

неметалевих

матеріалів /

Л. П. Калафатова // Процеси

механічної

обробки

в

машинобудуванні : зб. наук. праць. – Житомир : ЖДТУ,

2007. – Вип. 5: в 2-хч. – Ч. 1. – С. 72 – 87.

3. Шехтер

Ю. Н. Защита

металлов

от

коррозии / Ю. Н. Шехтер. – М. : Химия, 1971. – 148 с.

4. Павловская

О. А. Стабилизация

антикоррозионных

свойств

технологиченских

сред, используемых

при

алмазно – абразивной

обработке

минералокерамики / О. А. Павловская, Л. П. Калафатова // Матеріали

міжнародної

науково – технічної

конференції

студентів, аспірантів

та

молодих

вчених «Прогресивні

напрямки

розвитку

машино – приладобудівних

галузей

і

транспорту», м. Севастополь, 9 – 13 травня 2011 р. – Севастополь,

Ізд-во

СевНТУ, 2011. – С. 112 – 113.

5. Попов

С. А. Алмазно – абразивная

обработка

металлов

и

твердых

сплавов / С. А. Попов,

Н. П. Малевский, Л. М. Терещенко. – М. : Машиностроение, 1977. – 263 с.

Статья

поступила

в

редакцию 27.10.2011 г.