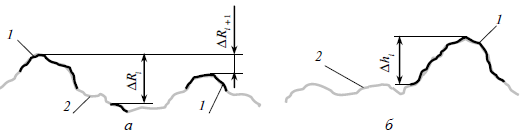

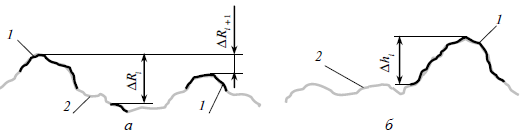

Рисунок 1 – Параметры рабочей поверхности круга: а – разновысотность зерен 1 относительно наиболее выступающего; б – выступание зерен 1 из связки 2.

С использованием критерия минимальной удельной себестоимости шлифования выполнено сравнение процесса шлифования стали Р6М5Ф3 кубонитовыми и алмазными кругами, заправленными электроэрозионным способом. Показано, что удельная себестоимость шлифования сравниваемыми кругами практически одинакова, что дает право в равной мере использовать при шлифовании стали Р6М5Ф3 круги из сопоставляемых сверхтвердых материалов.

Ключевые слова: удельная себестоимость шлифования, нержавеющая сталь, алмазные, кубонитовые круги.

Повышение производительности и снижение себестоимости обработки являются основными задачами машиностроительного производства. Применительно к шлифованию одним из важнейших факторов, оказывающих влияние на эти показатели, является вид абразивного материала, используемого в шлифовальных кругах. Рекомендации по выбору группы сверхтвердых материалов (СТМ) для обработки ванадиевых быстрорежущих сталей противоречивы [1-4]. Так, в [1,2] ключом к выбору инструментального материала для обработки быстрорежущих сталей предложена их способность к карбидообразованию. В этом случае количество углерода в карбидах быстрорежущей стали, на которое его стехиометрическое содержание превышает действительное, является показателем сродства данной стали к дополнительному углероду. Для исследуемой в данной работе стали Р6М5Ф3 характерно «углеродное голодание», в связи с чем для ее обработки рекомендуют круги из кубонита [1]. Однако использование стехиометрической функции как критерия обрабатываемости быстрорежущих сталей предложено для случая, когда потеря режущей способности круга происходит в результате механического истирания зерен алмаза и химического взаимодействия алмаза с железом [1].

При шлифовании потеря режущей способности круга происходит в результате выпадения наиболее выступающих зерен, засаливания субмикрорельефа контактных площадок зерен и межзеренного пространства продуктами обработки, а также контактирования связки с обрабатываемым материалом в результате разрушения зерен. При шлифовании кругами, подвергнутыми электроэрозионной правке, зерна выступают из связки минимум на одну треть диаметра шаровой модели зерна соответствующей зернистости, что может привести к разрушению зерен из кубонита, так как его прочность меньше прочности применяемых для кругов алмазов марки АС6 [4]. Известны также данные о применении высокопрочных алмазов при шлифовании ванадиевых инструментальных сталей [3]. Следует дополнить, что в технической литературе отсутствуют сведения по использованию для обработки таких материалов эльборовых шлифовальных кругов, рабочая поверхность которых формируется в процессе электроэрозионных воздействий, когда обеспечивается большое выступание зерен из связки.

Целью работы является сравнение удельной себестоимости процесса плоского шлифования быстрорежущей стали Р6М5Ф3 кругами, заправленными электроэрозионным способом.

Для решения поставленной цели были проведены эксперименты по шлифованию стали Р6М5Ф3 кубонитовыми кругами 1А1 250х76х15 КВ 100/80 100 М2-01 и алмазными 1А1 250х76х15 АС6 100/80 100 М2-01, заправленными электроэрозионным способом. Плоское врезное шлифование осуществляли на станке мод. 3Д711АФ11 с использованием устройства для упругой схемы шлифования, позволяющей выявить изменение режущей способности круга во времени, и модернизированном для осуществления электроэрозионной правки. В качестве источника технологического тока использовали блок питания ИТТ-35. Охлаждение осуществляли 0,3%-ным водным раствором кальцинированной соды.

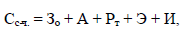

Электроэрозионную правку рабочей поверхности круга (РПК) осуществляли медным электродом на режимах: средняя сила тока Iср = 10 А, напряжение холостого хода Uх.х = 60 В. В процессе электроэрозионной правки были обеспечены следующие характеристики РПК (рис. 1): для кубонитового круга средняя разновысотность зерен относительно наиболее выступающего зерна ΔRср = 47,5 мкм, максимальная высота выступания зерна из связки Δhср = 30 мкм, для алмазного круга – ΔRср = 47,2 мкм, Δhср = 29,7 мкм.

Рисунок 1 – Параметры рабочей поверхности круга: а – разновысотность зерен 1 относительно наиболее выступающего; б – выступание зерен 1 из связки 2.

Режимы шлифования: усилие поджима образца к РПК Pп = 80 Н, скорость круга Vк = 35 м/с, продольная скорость стола Vд = 6 м/мин.

В процессе исследований измеряли параметры рельефа круга (разновысотность зерен, величину выступания зерен из связки), а также расход СТМ после 1, 5, 10, 15, 30, 45, 60 мин обработки.

Определение параметров рельефа круга осуществляли методом профилографирования с регистрацией результатов на ПЭВМ [5]. Дополнительно фотографировали рабочую поверхность круга (микроскоп МИР–2).

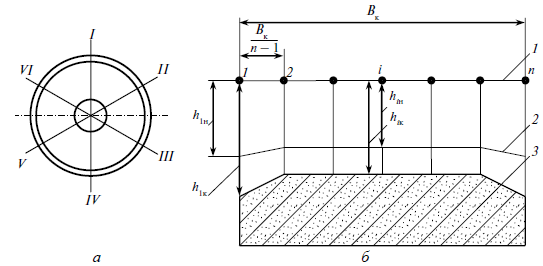

Расход СТМ определяли по удаленному объему слоя, содержащего сверхтвердый материал, и его относительной концентрации по результатам измерения координат точек РПК на специальном устройстве [6] до и после опыта. Измерение координат осуществляли индикатором часового типа с ценой деления 1 мкм и плоской опорной поверхностью измерительного наконечника в шести радиальных сечениях, каждое из которых содержало пять точек, включая конечные (рис. 2, а, б).

Рисунок 2 – Схема измерения координат точек РПК для определения расхода СТМ (расположение (а) и профиль (б) радиальных сечений РПК): 1 – линия начала отсчета; 2, 3 – профиль РПК до и после проведения опыта соответственно.

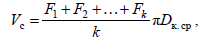

Объем износившегося слоя, содержащего СТМ, рассчитывали по формуле [7]

где F1, F2, ..., Fk – площадь k-го радиального сечения износившегося слоя, мм²; k – количество исследуемых сечений (см. рис. 2, а); Dк.ср – средний диаметр рабочей поверхности круга при проведении эксперимента, мм.

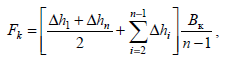

Площадь k-го радиального сечения износившегося слоя (см. рис. 2, б) определяли по формуле

где Δhi – разность радиальных координат отдельных точек РПК, мм; Δh1, Δhn – разность радиальных координат крайних точек РПК, мм; n – количество замеров радиальных координат в k-м сечении, включая крайние точки; Bк – ширина круга.

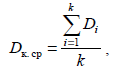

Величину Dк.ср рассчитывали по формуле

где Di – диаметр рабочей поверхности круга в i-м сечении, мм.

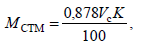

Массу израсходованных СТМ рассчитывали, используя формулу

где 0,878 – масса СТМ в 1 мм³ слоя, мг; K – относительная концентрация СТМ, %.

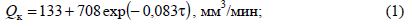

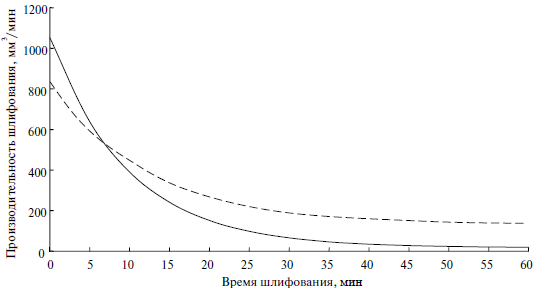

На рис. 3 приведены экспериментальные данные по изменению удельного расхода кубонита и алмазов во время обработки, а на рис. 4 – графики регрессионных зависимостей, характеризующих изменение во времени производительности обработки при шлифовании кругами из тех же СТМ:

Рисунок 3 – Влияние времени обработки на удельный расход СТМ при плоском врезном шлифовании по упругой схеме стали Р6М5Ф3 алмазным (—) и кубонитовым (– – –) кругами.

Рисунок 4 – Влияние времени обработки на изменение производительности при плоском врезном шлифовании по упругой схеме стали Р6М5Ф3 алмазным (—) и кубонитовым (– – –) кругами.

Как видно из рисунка (см. рис. 3) изменение расхода кубонита и алмазов подчиняется аналогичным закономерностям и может быть разделено на три периода, соответствующие хорошо известным из теории износа инструментов периодам приработки, нормального и катастрофического износа. В первом периоде (1-10 мин) обработки удельный расход кубонита и алмазов уменьшается (вследствие уменьшения интенсивности выпадения зерен из связки), во втором периоде (10-45 мин) стабилизируется и вновь увеличивается в третьем после 45-60 мин обработки.

Средний расход кубонита во втором периоде составляет 0,035 мг/мм³, а средний расход алмазов за тот же период – 0,039 мг/мм³. Различие между этими значениями является статистически незначимым и находится в пределах погрешности измерений.

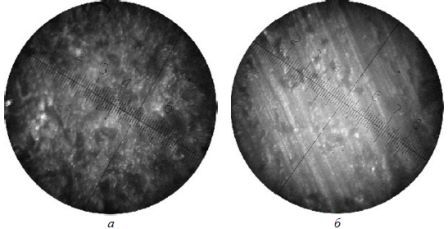

Для объяснения характера изменения производительности шлифования при обработке кубонитовым кругом воспользуемся полученными визуальными данными об изменении вида РПК в процессе обработки (рис. 5, а, б), а также данными по средней разновысотности зерен и средней величине выступания зерен из связки.

После электроэрозионной правки на поверхности связки просматриваются следы лунок от электрических разрядов, а зерна из кубонита выступают из связки (см. рис. 5, а). Аналогичная картина наблюдается и на РПК с алмазами.

Рисунок 5 – Общий вид рабочей поверхности круга КВ 100/80 100 М2-01: а — после электроэрозионной правки; б — в период 45—60 мин шлифования.

Первая минута шлифования характеризуется максимальной производительностью шлифования: для кубонитового круга – 840 мм³/мин, для алмазного – 1050 мм³/мин. Максимальная величина удельного расхода кубонита составляет 0,16 мг/мм³, алмаза – 0,14 мг/мм³.

При увеличении времени обработки производительность шлифования уменьшается в результате уменьшения нагрузки на единичное зерно при постоянной силе поджима образца к РПК. Это обусловлено снижением разновысотности зерен, что приводит к вступлению в работу большего их количества. При этом также уменьшается и удельный расход СТМ. В диапазоне обработки 10-45 мин удельный расход стабилизируется для кубонита на уровне 0,035 мг/мм³, для алмаза — 0,034 мг/мм³, а производительность шлифования продолжает уменьшаться, хотя и с меньшей интенсивностью. После 45 мин шлифования удельный расход СТМ увеличивается за счет удаления обработанных зерен из связки и удаления самой связки в результате ее контактирования с поверхностью резания.

Период 45-60 мин шлифования (см. рис. 5, б) РПК характеризуется наличием борозд, параллельных вектору скорости резания, образованных в результате трения связки о поверхность резания. Средняя разновысотность зерен в этот период составляет 11,4 мкм, а максимальная высота выступания зерна из связки – 13,2 мкм. Для алмазного круга характерно образование на задних поверхностях зерен площадок износа, субмикрорельеф которых заполнен обрабатываемым материалом. Кроме того, на РПК появляются участки с засаленным межзеренным пространством. При этом средняя разновысотность зерен алмаза составляет ΔRср = 30 мкм.

Повышенная производительность шлифования кубонитовым кругом в период 10-60 мин обработки объясняется, по мнению авторов, характером разрушения кубонитовых зерен. В этом случае отсутствует образование гладких площадок контакта на задних поверхностях зерен, характерных для обработки алмазным кругом, а сами зерна отличаются наличием большого количества острых кромок.

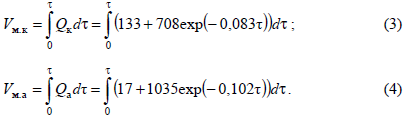

Объем сошлифованного кубонитовым и алмазным кругами материала определим с использованием уравнений регрессии (1) и (2) по формулам

Удельная себестоимость обработки кругами из сопоставляемых СТМ будет равна

где Сс-ч. к и Сс-ч.а – стоимость станко-часа шлифования кубонитовыми и алмазными кругами соответственно.

Стоимость станко-часа шлифования определим поэлементным методом по методике, изложенной в [8]:

где Зо – часовая заработная плата шлифовщика, грн; А – амортизация производственного оборудования, грн; Рт – затраты на текущий ремонт и содержание оборудования, грн; Э – затраты на технологическую электроэнергию, грн; И – возмещение затрат на расход инструмента из СТМ, грн.

Удельная себестоимость шлифования стали Р6М5Ф3 на станке 3Д711АФ11 кругом 1А1 250х76х15 КВ 100/80 100 М2-01, рассчитанная по формуле (5) с учетом электроэрозионной правки после 30 мин шлифования, составила 1,03 грн/мм³, а удельная себестоимость шлифования кругом 1А1 250х76х15 АС6 100/80 100 М2-01 (формула (6)) – 1,00 грн/мм³. Незначительное различие величины удельной себестоимости обработки кругами из сравниваемых СТМ объясняется тем, что кубонитовый круг, обеспечивая большую производительность обработки по сравнению с алмазным, в то же время имеет большую стоимость (цена одного карата кубонита – 1,21 грн, алмаза – 0,60 грн).

Выводы

Режущая способность шлифовального кубонитового круга обеспечивает большую производительность обработки в период стабилизации рельефа круга.

Удельная себестоимость шлифования кубонитовым кругом практически равна удельной себестоимости обработки алмазным кругом вследствие большей стоимости кубонита, что дает право использовать при шлифовании стали Р6М5Ф3 в равной мере как кубонитовые, так и алмазные круги из зерен марки АС6.