Назад в библиотеку

Выбор метода приготовления подложки для нанесения вакуумного ионно-плазменного покрытия

Авторы: д.т.н., проф. А.Н. Михайлов, Е.В. Сидорова

Источник: Прогресивные технологии и системы машиностроения: Международный сб. научных работ. – Донецк: ДонНТУ, 2011. Вып. 42.

Аннотация

Выбор метода приготовления подложки во многом определяет качество нанесения вакуумного ионно-плазменного покрытия: адгезию системы подложка – покрытие, шероховатость и структуру поверхности конечного изделия. В данной статье сравниваются два метода приготовления подложки: шлифование и полирование. Посредством 3D топографий рассматривается качество экспериментальных образцов до и после нанесения покрытия, определяется относительное влияние операции нанесения покрытия.

Введение

При нанесении вакуумного ионно-плазменного покрытия выбор метода приготовления подложки во многом определяет его качество: адгезию системы

подложка – покрытие, шероховатость и структуру поверхности конечного изделия.

В работе [1] определено влияние технологических операций приготовления подложки (шлифование, пескоструйная обработка, полирование) на качество нанесения покрытия. В патенте [2] предложен метод шлифования подложки в два этапа: сначала алмазным кругом, затем алмазным кругом, предварительно шаржированным твердыми частицами.

Качество поверхности оценивается посредством анализа амплитудных значений (параметры шероховатости и волнистости, коэффициент асимметрии), а также

структуры поверхности – фрактальной размерности. Благодаря 3D топографии можно получить детальную и точную информацию о параметрах качества поверхности.

Целью данной работы является выбор метода приготовления подложки для нанесения вакуумного ионно-плазменного покрытия, который обеспечивает лучшее

качество поверхности конечного изделия.

Для этого необходимо решить следующие задачи:

- сравнить качество поверхности подложки до нанесения покрытия для шлифованной и полированной поверхности;

- сравнить качество поверхности подложки после нанесения покрытия для шлифованной и полированной поверхности;

- сравнить влияние нанесения покрытия на качество поверхности конечного изделия шлифованной и полированной подложки.

Основное содержание и результаты работы

Исследования качества поверхности проводились на оптическом профилометре Wyko NT1100, позволяющем получать 3D топографию. Полученные данные

анализировались посредством программного обеспечения Gwyddion 2.24.

Для исследования рассматривался экспериментальный образец 1 (ЭО1) и экспериментальный образец 2 (ЭО2).

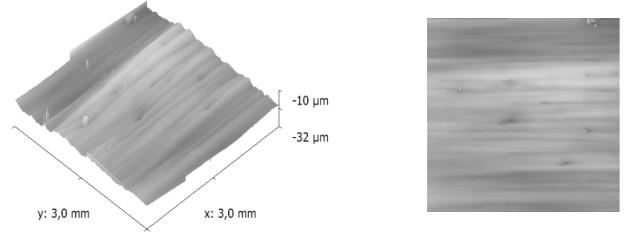

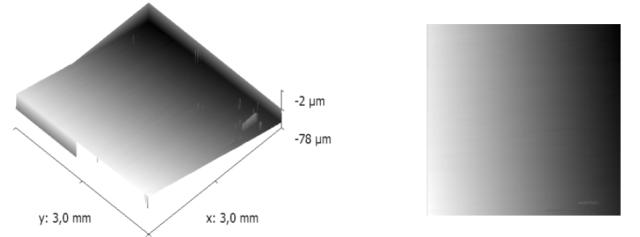

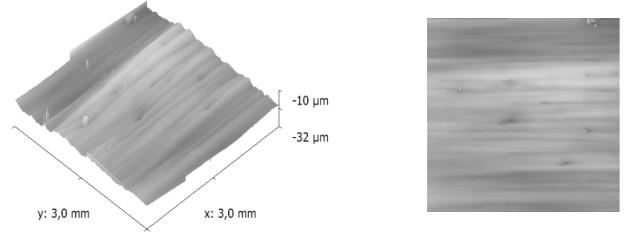

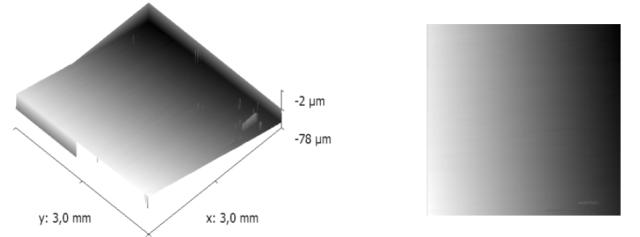

До нанесения вакуумного ионно-плазменного покрытия подложка ЭО1 была отшлифована, а ЭО2 – отшлифована и отполирована. 3D топографии ЭО1 и ЭО2 до нанесения покрытия представлены на рисунках 1 и 2.

Рисунок 1 – 3D топография ЭО1 до нанесения покрытия

Рисунок 2 – 3D топография ЭО2 до нанесения покрытия

Как видно из 3D топографий (рис.1 и 2), ЭО1 имеет большую волнистость поверхности, чем ЭО2. ЭО2 имеет больший общий наклон, который вызван

неравномерным полированием образца.

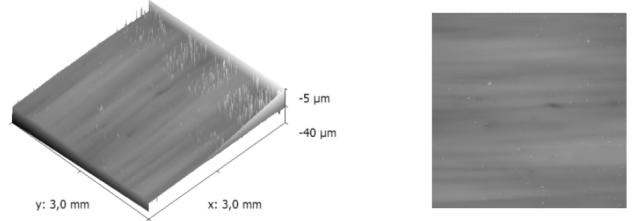

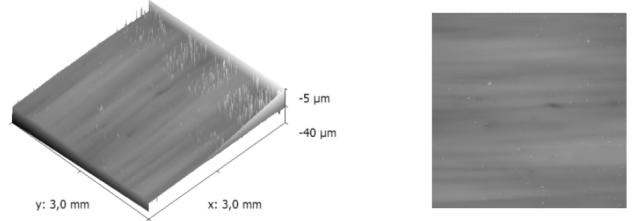

Рисунок 3 – 3D топография ЭО1 после нанесения покрытия

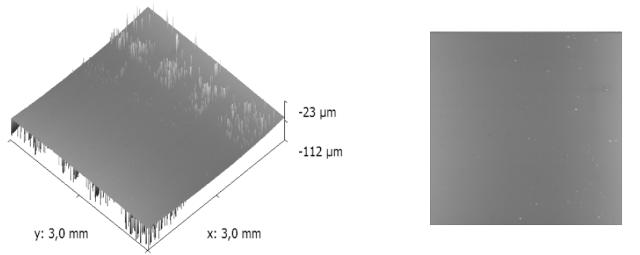

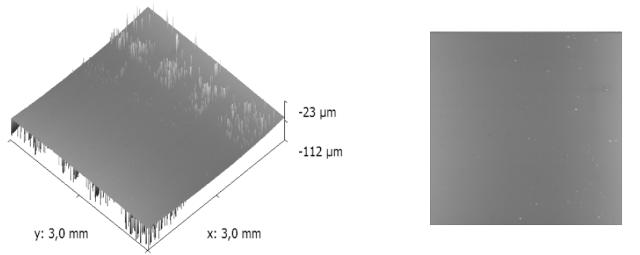

Рисунок 4 – 3D топография ЭО2 после нанесения покрытия

Вакуумное ионно-плазменное покрытие наносилось с помощью установки ННВ 6.6 – И1. В камере экспериментальные образцы прогревались в течение 15 минут под напряжением 1300 В до 550°С с последующими металлизацией (3 минуты, напряжение 170 В), прогревом (3 минуты, напряжение 170 В) и нанесением 12-ти слойного покрытия TiN-покрытия (2,5 минуты, напряжение 220 В, фокус 0,8 А). 3D топографии ЭО1 и ЭО2 после покрытия представлены на рисунках 3 и 4.

После нанесения покрытия волнистость ЭО1 существенно меньше, однако, превышает волнистость ЭО2. Общий наклон ЭО2 стал большее и также превышает

наклон ЭО1. Данные сведения не позволяют однозначно судить о качестве нанесения покрытия, поэтому необходимо выполнить более детальный анализ. Параметры

шероховатости и фрактальная размерность ЭО1 и ЭО2 до и после нанесения покрытия представлены в таблице 1.

Таблица 1. Параметры качества поверхности ЭО1 и ЭО2 до и после нанесения покрытия

| Параметры качества поверхности |

Значение |

| До нанесения покрытия |

После нанесения покрытия |

| ЭО1 |

ЭО2 |

ЭО1 |

Э02 |

| Средняя шероховатость (Ra) |

0,11 |

0,09 |

0,14 |

0,15 |

| Максимальная высота шероховатости (Rt) |

1,19 |

4,59 |

7,23 |

9,05 |

| Максимальная глубина впадины шероховатости (Rv) |

0,58 |

1,44 |

3,83 |

1,48 |

| Средняя максимальная высота профиля (Rz) |

0,86 |

1,98 |

3,98 |

8,65 |

| Коэффициент асимметрии (Rsk) |

-0,354 |

0,476 |

-1,951 |

11,567 |

| Средняя волнистость (Wa) |

1,39 |

0,21 |

0,78 |

0,41 |

| Максимальная высота профиля (Pt) |

6,91 |

6,36 |

6,77 |

10,18 |

| Фрактальная размерность |

2,2 |

2,07 |

2,22 |

2,19 |

Таким образом, средняя шероховатость, средняя волнистость, максимальная высота профиля, фрактальная размерность ЭО2 свидетельствует о его лучшем качестве по отношению к ЭО1, а максимальная высота шероховатости, максимальная глубина впадины шероховатости, средняя максимальная высота профиля, коэффициент асимметрии – наоборот. После нанесения покрытия общая тенденция сохранилась, кроме максимальной высоты профиля, что существенно больше у ЭО2. Без учёта наклона поверхности ЭО2, вызванного полированием, качество его поверхности в

совокупности лучше, чем у ЭО1.

Рассмотрим влияние нанесения покрытия на качество поверхности для различных видов приготовления подложки. Для этого определим процентное

изменение параметра после нанесения покрытия по отношению к начальному состоянию образца (табл. 2).

Таблица 2. Относительное изменение параметров качества поверхности ЭО1 и ЭО2 до и после нанесения покрытия

| Параметры качества поверхности |

Относительное изменение параметров, % |

ЭО1 |

ЭО2 |

| Средняя шероховатость (Ra) | 27 | 67 |

| Максимальная высота шероховатости (Rt) | 508 | 97 |

| Максимальная глубина впадины шероховатости (Rv) | 560 | 3 |

| Средняя максимальная высота профиля (Rz) | 363 | 337 |

| Коэффициент асимметрии (Rsk) | 451 | 2330 |

| Средняя волнистость (Wa) | -44 | 95 |

| Максимальная высота профиля (Pt) | -2 | 60 |

| Фрактальная размерность | 1 | 6 |

Очевидно, что нанесение покрытия на ЭО2 значительно ухудшает качество поверхности. Относительное изменение таких параметров как средняя шероховатость

коэффициент асимметрии, средняя волнистость, максимальная высота профиля, фрактальная размерность гораздо выше, чем у ЭО1. У ЭО1 выше лишь относительные

изменения максимальной высоты шероховатости, максимальной глубины впадины шероховатости, а относительные изменения средней максимальной высоты профиля не существенно отличаются у двух образцов. Относительные изменения средней волнистости и максимальной высоты профиля свидетельствуют об улучшении качества поверхности ЭО1. Следовательно, с технологической точки зрения нанесение покрытия на ЭО1 качественно лучше, чем на ЭО2.

Заключение

Благодаря выполненным исследованиям можно сделать выбор технологической операции обработки подложки в сторону полирования. Однако, нанесение покрытия

гораздо в меньшей степени влияет на качество поверхности шлифованной подложки по отношению к полированной. Следовательно, с технологической точки зрения для нанесения покрытия шлифование является более адаптированной операцией приготовления подложки. Данное противоречие при выборе метода обработки

подложки можно разрешить следующим образом. Использование более тонкого шлифования, которое позволит получить меньшую шероховатость и волнистость

поверхности, позволит более качественно нанести покрытие, чем при полировании. При этом очевидно существование некоторых оптимальных значений параметров

качества подложки.

Список использованной литературы

- Маджид А.Х., Михайлов А.Н. Основные направления исследований, основанные на семантическом анализе текстов.

- Способ упрочнения твердосплавного инструмента: пат. 2032497 Рос. Федерация: B22F7/04, B22F3/24 / Хомяк Б.С.; Хомяк П.Б.; Иванченко Б.Ф.; Калюжный Н.П.; Хомяк И.Б.; Шумейко В.И.; Коровин А.А. ; заявитель и патентообладатель Хомяк Б.С.; Хомяк П.Б.; Иванченко Б.Ф.; Калюжный Н.П.; Хомяк И.Б.; Шумейко В.И.; Коровин А.А.. – № 5031438/02 ; заявл. 03.07.91; опубл. 10.04.95.

- Михайлов А. Н. Основы синтеза функционально-ориентированных технологий машиностроения [Текст] / Михайлов А.Н. . – Донецк: ДонНТУ, 2009. – 346 с.