Анализ повреждения лопаток газовых турбин

Авторы: Mehdi Tofighi Naeem, Seyed Ali Jazayeri, Nesa Rezamahdi

Источник: Proceedings of The 2008 IAJC – IJME International Conference ISBN 978-1-60643-379-9

Перевод: А.С. Ермоленко

Авторы: Mehdi Tofighi Naeem, Seyed Ali Jazayeri, Nesa Rezamahdi

Источник: Proceedings of The 2008 IAJC – IJME International Conference ISBN 978-1-60643-379-9

Перевод: А.С. Ермоленко

Анализ повреждения лопаток газовых турбин из никелевых сплавов осуществляется в два этапа:

Используя программное обеспечение ANSYS Workbench 11.0 (передовой ВГД раздел), был проведен анализ в стационарном состоянии потока газа, было определено давление, температура и вектор скорости потока. Затем, путем сопоставления полученных результатов в другой части (раздел моделирования), было определено эквивалентное напряжение и общая деформация.

Металлургическое исследование было проведено с использованием визуального осмотра фотографической документации, без разрушения образца (БРО), оптической микроскопии, сканирующей электронной микроскопии (СЭМ) и энергодисперсионной спектроскопии (ЭДС). Поверхность лопаток разнообразно окрашена, поскольку присутствуют оксиды металлов, натрий и сера. Кроме того, оба типа защиты лопаток пострадали от коррозии и эрозии. DPI тестирование показало, что покрытие не удалось и появились трещины по обе стороны лопатки.

Был проведен детальный микроструктурный анализ всех элементов, которые влияли на повреждение. В частности, на поверхности микро-полостей были обнаружены повреждения, которые привели к дальнейшему разрушению механизма (внешний вид поверхности поврежденной лопатки напоминает перелом); уменьшение пластичности и прочности сплава произошло из-за увеличения карбидов в границах зерен (формирование сплошных пленок и рассеянных частиц карбидов) и деградация сплава гамма фазы (нерегулярное выращивание гамма частиц). Установлено, что трещины на покрытии образовались в результате термической усталости. Также, за счет работы при высоких температурах в различных местах были обнаружены одинаковые прижоги.

Повреждение лопаток турбин могут быть вызваны в соответствии с условиями работы их при высоких скоростях вращения в повышенных температурах. В общем, повреждения лопаток могут быть сгруппированы в две категории: а) усталость, включая высоко- и малоцикловую усталости; б) разрыв ползучести [6-8]. В последние годы повышенный интерес получили исследования термохимического поведения лопаток турбин, которые изготавливаются из жаропрочных сплавов Ni. Эти сплавы являются стандартными материалами для работы в газовых турбинах, где лопатки и лопасти подвергаются высоким механическим нагрузкам и агрессивным средам. В жаропрочных сплавов Ni, наличие хрома необходимо для обеспечения термостойкости и стойкости к окислению, а другие легирующие элементы имеют важное значение для обеспечения высокой прочности и особенно сопротивление ползучести. Другие элементы, такие как алюминий и титан, позволяющие осаждению фазы гамма (Ni3(Al,Ti)) при термической обработке, которая укрепляет гранецентрированную кубическую матрицу (фаза гамма) [24-27]. Другой тип фазы, также очень важен для механических свойств никелевых сплавов (карбидов). Эти частицы присутствуют в этих сплавах, их получают добавлением углерода с целью формирования карбидов, которые улучшают свойства ползучести [24-27].

Целью данной работы является оценка ползучести усталостных свойств первой и второй ступени лопаток при проведении рабочего цикла. Чтобы определить это, был проведен металлургический и механический анализ.

Лопатки были повреждены во время эксплуатации в газовой турбине. Время эксплуатации лопаток составляет более 10 лет. Название материала лопаток, сплав IN738LC (Cr:16; Co:8,5; Ti:3,4; Al:4,4; Fe:0,3; Mo:1,75; W:2,6; Ta:1,7; Si:0,1; остальное: Ni). На рисунке 1 и 2 показаны ротор и статор этой турбины, соответственно. Первая ступень лопаток была сильно повреждена, а вторая ступень лопаток оставалась относительно целой.

Макроскопические особенности лопаток наблюдались визуальным осмотром и фотографической документацией. Эти проверки показали выпуклости и вогнутости сторон на различных участках поверхностей лопаток.

Рисунок 1 – Деформация лопаток ротора

Рисунок 2 – Деформация лопаток статора

Как видно из рисунка 3, в непосредственной близости от платформы обеих сторон лопатки цвета были разнообразными, красноватые, зеленоватые, темно-коричневые участки. Использование рентгеновской дифракции (РД) и рентгено-флуоресцентной дифракции (РФД), установлено что эти цвета представлены наличием оксидов железа Cr2O3 и NiO, а также Na и S [28-31].

Потеря материалов и толщины (что может быть вызвано взаимодействием различных механизмов, таких как горячая коррозия или эрозия, ползучести и усталости [30]) в целом наблюдалось на лопатке. Кроме того, DPI контроль показал, что трещины на обеих сторонах лопатки покрыть не удалось.

Химический состав материала определяется энергетической дисперсией спектроскопии (ЭДС). Микроструктуру лопатки наблюдали с помощью оптической микроскопии и сканирующей электронной микроскопии (СЭМ). Для этих исследований мы подготовили несколько продольных и поперечных сечений лопатки. Эти образцы были отполированы по стандартным методам и травились раствором CuSO4, 50 мл H2O и 50 мл HCl.

Металлографические подготовленные разделы были первоначально рассмотрены в оптический микроскоп и оценивались в сканирующий электронный микроскоп, оснащен спектрометром ЭЦП.

Рисунок 4, показывает что лопатки подвержены второй стадии ползучей деградации, что было видно в оптический микроскоп. Распределение и морфология упрочняющей фазы гамма выпадает в верхнюю часть второй ступени лопаток, как показано на рисунке 5. Как видно из рисунка, размер огрубевшей фазы гамма находится в диапазоне от 0,15 – 2 мм на этом участке. Кроме того, большой размер огрубления фазы гамма осадков, окружены фазой гамма оголенной зоны (темные области), лишены вторичной фазы гамма осадков. На рисунке 6 и 7показан, осадок карбидов в границе зерен, который представлен в формировании сплошной пленки (в том числе 39,8 % Cr) и дисперсных частиц (в том числе 9,6% Ti) карбидов, соответственно. Осадок карбидов приводит к снижению пластичности и прочности сплавов.

Рисунок 3 – Рабочая лопатка турбины после эксплуатации. Неровные поверхности показаны разнообразными цветами.

Рисунок 4 – Осадки огрубевшей границы зерна (200Х)

В течении длительного периода времени работы лопаток, при высоких температурах и напряжениях, в различных участках было обнаружено большое количество трещин. Некоторые из этих трещин показаны на рисунках 8 – 11. На рисунке 8, на разрушенной поверхности мы видим межзерновые трещины. Внешний вид разрушеной поверхности, на рисунке 9, напоминает углубление подобное перелому. Углубления могут быть вызваны межкристаллитной дикогезией карбидов [29-32]. Микрополости образуются в следствии ползучести [29, 33, 34].

Рисунок 5 – Большой размер огрубления – слияние гамма фазы.

Рисунок 6 – Непрерывная пленка осадка карбидов.

Рисунок 7 – Осадок дисперсных частиц карбидов.

Рисунок 8 – Межкристаллическая морфология разрушения (трещина на поверхности разрушения).

Кроме того, мы наблюдали межзерновые трещины на лопатке (рис. 10) и несколько межзерновых трещин, которые были расположены на поперечном сечении поверхности лопатки (рис. 11). Трещины на покрытии были вызваны в следствии высоких термических переменных нагрузок (например, палета, запусков и замедления) и ползучести межзерновых трещин (высокие постоянные нагрузки) [33].

Рисунок 9 – Микрополости впадин найдены на поверхности разрушения.

Рисунок 10 – Межкристаллитные трещины на покрытии.

В другом результате анализа ползучести, на второй ступени лопаток, мы обнаружили, отслоение зерна, которое показано на рисунке 12. Как видно на этом рисунке, было несколько макротрещин на границах зерна.

Одним из важных процессов деформации металлов, известный как двойникование. Двойникование может проявиться в следствии механической деформации или пластической деформации в результате отжига. Первый тип известен как механическое двойникование, а второй называется двойнникование в следствии отжига [35]. В этом исследовании, на различных участках было обнаружено двойникование в результате отжига (рис. 13).

Рисунок 11 – Несколько межкристаллических трещин на поперечном сечении поверхности лопатки.

Рисунок 12 – Несколько макротрещин на границах зерен вследствии ползучести.

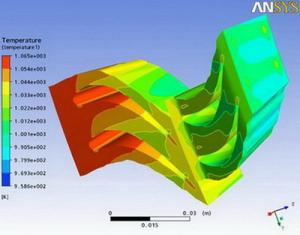

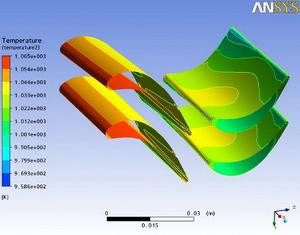

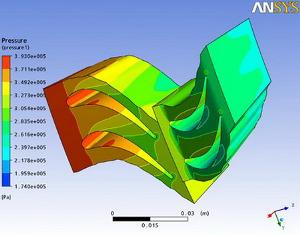

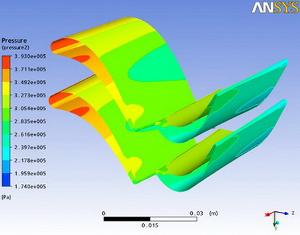

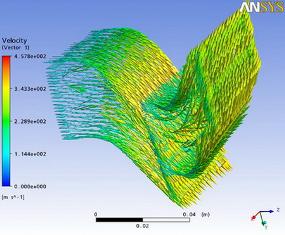

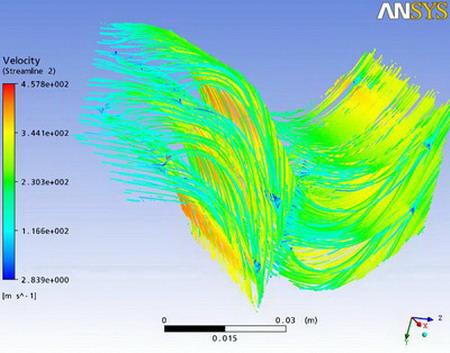

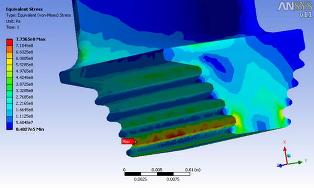

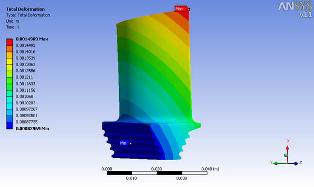

Анализ в стационарном состоянии потока газа был проведен в Advanced CFD, это один из разделов программного обеспечения ANSYS Workbench 11.0; затем путем сопоставления результатов был проведен анализ раздела моделирования. На роторе и статоре турбины было 83 и 76 лопаток, соответственно, полное моделирование заняло много времени, поэтому мы смоделировали две лопатки ротора и статора с учетом правильных граничных условий. Температура и давление были созданы аналогично с реальными условиями (рис. 14, 15, 16 и 17). Обратите внимание, что эти рисунки лопаток статора и ротора были расположены с лева направо, соответственно. На рисунках 18 и 19 показаны величины и направления скорости потока, за счет использования векторов скорости и линии тока. Был проведен анализ поведения на устойчивое состояние модели первой лопатки ротора, в условиях эксплуатации, где присутствуют центробежные нагрузки, нагрузки давления газа, а также тепловое расширение. Эквивалентные напряжения и общая деформация на участках лопаток показана на рисунках 20 и 21, соответственно. Пик напряжения был определен внизу возле хвостовика, типа елка, а не в верхней части лопатки где произошло повреждение. Поэтому, маловероятно, что повреждение лоратки было связано с центробежными и газовыми нагрузками.

Рисунок 13 – Двойникование в результате отжига, оптическая микроскопия (200Х).

Рисунок 14 – Распределение температуры потока газа вокруг первой ступени лопаток.

Причиной повреждения лопатки ротора может быть увеличение ее длины и контакта между концом лопатки и корпуса, как следствие, после длительного периода эксплуатации привело к ползучести.

Рисунок 15 – Распределение температуры потока газа на лопатках статора и ротора.

Рисунок 16 – Распределение давления обтекания газа вокруг первой ступени лопаток.

Рисунок 17 – Распределение давления обтекания газа на лопатках статора и ротора.

Рисунок 18 – Вектор скорости потока газа.

Рисунок 19 – Скорость потока линии тока газа.

Рисунок 20 – Результирующее распределение напряжений на лопатке

Рисунок 21 – Общая деформация лопатки.

Был исследован анализ повреждения лопаток первой и второй ступени газовой турбины из сплава на основе никеля. Служба эксплуатации таких лопаток более 10 лет. Это исследование было проведено с помощью механического и металлургического анализа.

После визуального осмотра и осмотра фотографической документации, было обнаружено, что поверхность лопатки покрыта разнообразными цветами, которые могут быть представлены наличием оксидов железа, Cr2O3, NiO, Na и S. Кроме того, в непосредственной близости от платформы лопатки были обнаружены выпуклости и вогнутости, вызваны коррозией и эрозией. Микроструктурные исследования лопатки показали наличие непрерывной сплошной пленки карбидов в границе зерен и огрубление осадков фазы гамма, в результате воздействия высоких температур и последующей эксплуатации. Найдено большое количество трещин на различных участках лопатки, поскольку длительный период времени они работали при высоких температурах и напряжениях. Были обнаружены межкристаллические трещины; микро-пустоты на поверхности разрушения, которые привели к ползучести; несколько межзерновых трещин на поперечном сечении лопатки. Кроме того, наблюдалось большое количество двойникования в результате отжига из-за работы при высоких температурах.

Был проведен расчет в стационарном состоянии потока газа с помощь Advanced CFD, раздела программного обеспечения ANSYS Workbench 11.0. Затем, путем сопоставления результатов был проведен анализ моделирования и расчет лопаток в реальных условиях эксплуатации. Установлено, что повреждение лопатки не было связано с центробежной и газовой нагрузкой. Наконец, считается, что причиной поломки лопаток ротора может быть увеличение их длины и контакта между концами лопаток и корпусом, как следствие, после длительной эксплуатации привело к ползучести.

Damage Tolerance Based Life Prediction in Gas Turbine Engine under Vibratory High Cycle Fatigue, Journal of Engineering for Gas Turbines and Power, vol. 119, 1997, pp. 143 – 6.

Gas Turbine Engine Blade Life Prediction for High Cycle Fatigue, The Technical Cooperation Program (TTCP), P – TP1, 1998.

Compressor Blade High Cycle Fatigue Life–Case Study, The Technical Cooperation Program (TTCP), P – TPI, 1998.

A Review of Recent Aeroelastic Analysis Methods for Propulsion at NASA Lewis Research Center, NASA Technical Paper, 3406, 1993.

Natural Frequencies of Turbine Blading–A Survey, Shock and Vib Dig, vol. 5, no. 10, 1, 1973.

An Investigation of Fatigue Failures of Turbine Blades in a Gas Turbine by Mechanical Analysis, Engineering Failure Analysis, vol. 9, 2002, pp. 201–211.

Evaluation of Service–Induced Damage and Restoration of Cast Turbine Blades, Journal of Materials Engineering and Performance, vol. 2, no. 4, 1993, pp. 565 – 9.

Creep Failure Assessment of a Turbine Disc Using Non – linear Finite Element Method, IS–121, 24th ISABE Conference Proceedings, Italy, 1999.

Structure Property Correlation Study of a Service Exposed First Stage Turbine Blade in a Thermal Power Plant, Materials Science and Engineering, A 419, 2006, pp. 225 – 232.

Gamma Prime Coarsening and Age – Hardening Behaviors in a New Nickel Base Superalloy, Master Lett, 2004, pp. 1784 – 1787.

Gamma Prim Precipitating and Aging Behaviors in Two Newly Developed Nickel-Base Superalloys, J Mater Sci, vol. 32, 1997, pp. 4917 – 23.

Microstructural Aspects of the Failure Analysis of Nickel Base Superalloys Components, Engineering Failure Analysis, vol. 12, 2005, pp. 348 – 361.

Failure Analysis of Gas Turbine Blades in a Thermal Power Plant, Engineering Failure Analysis, vo. 14, 2007, pp. 743 – 749.

Failure of First Stage Gas Turbine Blades, Engineering Failure Analysis, vol. 11, 2004, pp. 589 – 597.

Failure of Gas Turbine Blades, Wear, vol. 252, 2002, pp. 258 – 264.

The Effect of Long Term Exposure in Oxidizing and Corroding Environments on the Tensile Properties of Two Gamma–TiAl Alloys, Intermetallics, vol.14, 2006, pp. 102 – 113.

Failure Analysis of a Gas Turbine Blade Made of Inconel 738LC Alloy, Engineering Failure Analysis, vol.12, 2005, pp. 474 – 486.

High–temperature Ultra-high Cycle Fatigue Damage of Notched Single Crystal Superalloys at High Mean Stresses, Int J Fatigue, vol. 27, 2005, pp. 1535 – 1540.

Plastic Deformation of Single Crystals, Mechanical Metallurgy, 3rd ed. McGraw-Hill Companies, 1986, pp. 103 – 144.