Технологічне забезпечення довговічності лопаток компресора авіаційних газотурбінних двигунів

Автори: Л.М. Артюшин, В.І. Мірненко, В.Ю. Громенко

Джерело: Збірник наукових праць Державного науково-дослідного інституту авіації. 2009. Вип. №12

Автори: Л.М. Артюшин, В.І. Мірненко, В.Ю. Громенко

Джерело: Збірник наукових праць Державного науково-дослідного інституту авіації. 2009. Вип. №12

У статті запропоновано для підвищення механічних властивостей титанових лопаток компресора авіаційних газотурбінних двигунів багатофункціональні вакуум-плазмові покриття на основі нітриду титану

Умови експлуатаційного навантаження лопаток компресора авіаційних газотурбінних двигунів (АГТД) характеризуються одночасною дією високих статичних та динамічних навантажень, амплітуда та частота яких змінюється в значних межах, зміною температури в широкому інтервалі (теплові удари), наявністю агресивного середовища та абразивних часток в газовому потоці [1].

Технології зміцнення – механічна, термічна та хіміко-термічна обробка, що зараз широко використовуються, не забезпечують необхідного підвищення експлуатаційних властивостей конструкційних матеріалів АГТД. Для захисту лопаток компресора використовують покриття емаль ЕП586, покриття типу Ni-Cd, ДифА-СФ, Х-ДифА, АФГ та ВП-АФЦ-2 [2]. Проте, ці покриття погано протидіють ерозії, а поверхні із зруйнованим покриттям кородують. Крім того, технологічні процеси потребують значних матеріальних затрат. Недоліком неметалевих покриттів є їхня значна товщина (близько 100 мкм) та невисока температура використання – до 300С. Загальним недоліком металевих покриттів, що звичайно наносяться гальванічним способом, є деяке зниження межі витривалості лопатки.

Перспективним є використання багатошарових вакуум-плазмових покриттів із металів та їх з’єднань з підвищеними фізико-хімічними та механічними

характеристиками. Вакуум-плазмовий метод (PVD) знайшов широке застосування як на Україні так і за кордоном. Так, одні з найбільших авіапідприємств України Мотор Січ

та Росії Уральський завод цивільної авіації

використовують на титанових лопатках компресора вертолітного двигуна вакуум-плазмові покриття, які запобігають тільки їх ерозійному зношенню [3, 4]. Але, при нанесенні ерозійно стійких покриттів знижується межа витривалості на 10...15% [1, 5], а в деяких випадках на десятки відсотків [6]. Крім того, стримує використання титанових сплавів для лопаток компресора АГТД низький опір повзучості при температурах > 550С і та обставина, що внаслідок взаємодії з газовим середовищем при температурах 400...450С проходить окислення на велику глибину та, як наслідок, втрата пластичності [7].

Мета дослідження полягала у створенні технології нанесення багатофункціональних градієнтних вакуум-плазмових покриттів, які підвищують характеристики міцності в інтервалі температур до 640С та ерозійну стійкість титанових лопаток компресора АГТД.

Для визначення оптимальних параметрів технологічного процесу нанесення вакуум-плазмових покриттів проведено його оптимізацію. Об’єктивна та повна оцінка умов роботи лопаток компресора дозволяє в якості критеріїв оптимізації вибрати характеристики міцності та газоабразивної стійкості: межу міцності, умовну межа текучості, ізотермічну та термоциклічну повзучість, межу витривалості та інтенсивність зношення. Експериментальні дослідження проводились з використанням методики планування експерименту.

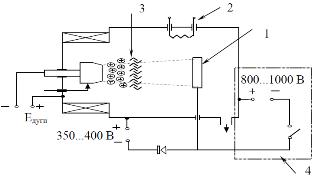

Формування багатофункціональних PVD-покриттів TiN, (TiAl)N та (TiC)N здійснювалося на модернізованій установці ННВ-6,6-И1 типу Булат

з одночасним розпиленням матеріалу з двох катодів (мішеней) (рис. 1). Дана установка відрізняється від серійної наявністю: нагрівача; пристрою для сепарації плазмового потоку, що відтинає парову і краплинні фази; блоку ступеневого переривання напруги, який дозволяє реалізувати новий принцип формування вакуум-плазмових покриттів в імпульсному режимі на етапі іонного травлення.

Рисунок 1 – Модернізована установка ННВ-6,6-И1 типу Булат

: 1 – деталь; 2 – нагрівач; 3 – сепаратор; 4 – блок ступеневого переривання напруги.

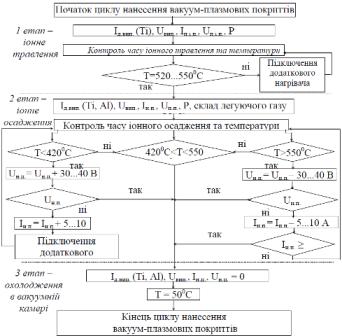

Технологічний процес нанесення покриттів складається з трьох етапів: іонне очищення (травлення) поверхні, іонне осадження та охолодження в вакуумній камері. До того ж, для отримання покриттів високої якості необхідно забезпечити точний вимір та підтримання температури підложки в зазначених межах протягом всього технологічного процесу. Крім цього, процес іонного травлення здійснюється в пульсуючому режимі, тобто подача імпульсу напруги в 800...1000 В на підложку триває 20 мкс за період 200 мкс. Блок схема алгоритму нанесення вакуум-плазмових покриттів представлено на рис. 2.

Іонне травлення здійснюється шляхом катодного розпилювання поверхневого шару оброблюваного матеріалу іонами плазми вакуумної дуги, прискореними до енергії 0,5…3 кВ.

Рисунок 2 – Блок-схема алгоритму нанесення вакуум-плазмових покриттів.

У процесі іонного бомбардування поверхня підложки піддається інтенсивному іонному очищенню, видаляються оксиди, забруднення, гази. Крім того, у період іонного травлення встановлюється температура підложки 520...550С та задається час обробки. При досягненні на поверхні деталі оптимальної температури проходить етап осадження покриттів. Якщо підложка нагрілася до цієї температури раніше заданого часу, випаровувачі виключаються і після охолодження до 450С включаються знову. При обробці деталей великої маси, де заданого часу іонного травлення недостатньо для їх нагрівання, підключається джерело додаткового нагрівання.

Процес конденсації здійснюється безпосередньо після очищення підложки при зменшенні її потенціалу до декількох десятків-сотень вольт (10…300 В). У процесі осадження покриття встановлюються початкові значення основних технологічних параметрів. Через кожну хвилину інформація про температурний стан підложки порівнюється із заданою та приймається необхідне рішення.

У першому випадку 420С < Т < 550С по закінченню встановленого часу напилення другий етап технологічного процесу закінчується й проходить перехід до третього етапу – охолодження.

У другому випадку Т < 420С через кожну хвилину осадження покриття передбачено підвищення робочої напруги на 30...40 В до досягнення підложкою температури, що перевищує 420С. Якщо рівень робочої напруги 280 В недостатній для досягнення оптимальних температурних умов підложки, то починається збільшення сили струму дуги з кроком 5...10 А до значення 130 А. У цьому випадку передбачається корекція часу конденсації покриття, так як із збільшенням сили струму збільшується швидкість осадження покриття. Якщо інтенсифікація технологічних параметрів у заданих межах недостатня, то у схемі передбачено необхідність підключення джерела додаткового підігрівання.

При Т > 550С (третій варіант) порядок вибору оптимальних технологічних параметрів аналогічний другому варіанту, різниця тільки у тому, що робоча напруга та сила струму зменшуються до 245 В і відповідно до 95 А. До того ж, при досягненні на поверхні деталі оптимальної товщини покриття, що регламентовано часом, процес осадження закінчується. Охолодження деталі регламентується температурою підложки при розгерметизації вакуумної камери, що зумовлює утворення на покритті оксидних плівок. Рекомендується охолоджувати підложку до температури 50С.

Отримані багатофункціональні градієнтні PVD-покриття піддавалися комплексним випробуванням на опір багатоциклової втоми, ізотермічну та термоциклічну повзучість, ерозійну стійкість, короткочасну статичну міцність та пластичність. На основі отриманих результатів експериментальних досліджень проведено багатопараметричну оптимізацію технологічного процесу нанесення вакуум-плазмових покриттів за допомогою методу випадкового пошуку з використанням ЛП – послідовностей та визначено узагальнений критерій оптимальності для кожного об’єкта оптимізації (16 модифікацій), який одержано шляхом використання принципу компромісу за Парето. В результаті встановлено, що найбільше значення ефективності критерію якості уефект.=0,68 має покриття (TiAl)N при товщині 6,5 . 10–6 м, а технологічні параметри його нанесення і є оптимальними: час іонної обробки – 405 с., тиск реакційного газу – 0,3602 Па.

Аналіз одержаних результатів дозволяє зробити висновок, що шляхом оптимізації технологічного процесу нанесення вакуум-плазмових покриттів на титановий сплав ВТ20 за критеріями міцності, можна знизити значення ізотермічної і термоциклічної повзучості у 2…4 рази, підвищити опір багатоцикловій втомі на 20…40%, збільшити ерозійну стійкість у 5…10 разів.

Таким чином, можна зробити висновки, що: