Некоторые резервы повышения надежности двухдвигательных очистных комбайнов

Автор: В.Г. Гуляев, К.В. Жуков

Источник: Сборник научных трудов НГАУ – Днепропетровск: НГАУ, 1998, №3, т.6, с38-42.

Автор: В.Г. Гуляев, К.В. Жуков

Источник: Сборник научных трудов НГАУ – Днепропетровск: НГАУ, 1998, №3, т.6, с38-42.

Анализ горно-геологических условий залегания и горно-технических условий разработки угольных пластов в Донецком бассейне позволяет сделать вывод о том, что в ближайшей перспективе действующие шахты и шахты-новостройки будут разрабатывать, в основном, пологие пласты мощностью 0,7-2,5 м в сложных горно-геологических условиях. Для обеспечения рентабельно-сти работы шахт необходимы очистные комбайны, способные обеспечить на-грузку на очистной забой в зависимости от мощности пласта от 550 до 2500 т/сутки и выше. Таким образом, остаются в силе отмеченные в работе [1] тенденции и проблемы создания новых очистных комбайнов высокого техниче-ского уровня для тяжелых условий эксплуатации.

Вместе с тем, для выемки угольных пластов сложного строения с высокой сопротивляемостью резанию и вязких, а также для добычи антрацитов с улучшенным гранулометрическим составом целесообразно применение модернизированных двухдвигательных комбайнов типа 1ГШ68 и 1ГШ68Е с повышенными показателями надежности и адаптивности. Эти комбайны зарекомендовали себя положительно и получили широкое применение в Донбассе и других угольных бассейнах СНГ. При оснащении этих комбайнов виброзащитными устройствами (ВЗУ) в шнековых исполнительных органах значительно повышается надежность подсистем привода и подвески шнеков [2]. Однако специфика структуры привода с жесткой связью между двигателями и особенности системы управления их пуском (с выдержкой по времени) наряду с известными достоинствами имеют определенные недостатки. Это существенное различие загруженности двигателей при значи-тельном отличии их характеристик, высокие пусковые нагрузки на двигатель привода левого шнека [3], высокое динамическое нагружение связки при всех режимах работы [4,5]. В трансмиссиях двухдвигательного привода шнековых органов высокие пиковые нагрузки формируются при выемке пластов с крепкими включениями [5] и при опрокидах двигателей [6]. Эксплуатация комбайнов типа 1ГШ68 при раздельной работе двигателей не рекомендуется, так как является опасной с точки зрения возможных перегрузок силовых подсистем комбайна, когда первым опрокидывается двигатель привода левого шнека [6].

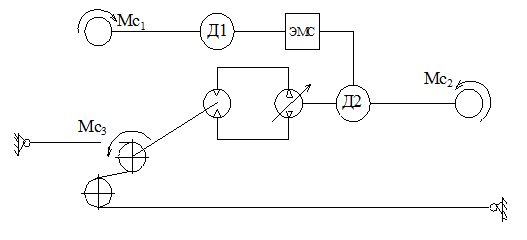

Указанные недостатки можно устранить, применив в качестве связки между двигателями управляемую бесконтактную электромагнитную муфту скольжения (ЭМС) с оптимальными параметрами, имеющую достаточно высо-кие показатели надежности [7], рис.1.

Рис. 1 Принципиальная структурная схема двухдвигательного комбайна типа 1ГШ68 с ЭМС.

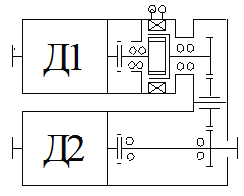

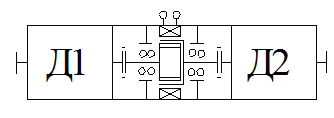

На рисунках 2а и 2б приведены возможные констуктивно-компановочныые схемы двухдвигательного привода с ЭМС.

а)

б)

Рисунок 2 - Конструктивно-компановочные схемы двухдвигательного привода с ЭМС.

При продольно-параллельном расположении двигателей (рис.2а) индук-тор ЭМС соединен посредством зубчатой муфты с двигателем 1, а якорь ЭМС соединен с двигателем 2 посредством цилиндрической зубчатой передачи и ва-ла проставки. При соосном расположении двигателей (рис.2б), они соединены с ЭМС посредством зубчатых муфт.

Применение ЭМС позволит решить следующие задачи:

1) облегчить максимально пуски каждого электродвигателя при отсутствии тока возбуждения в обмотке ЭМС; коэффициенты инерции при пусках двигателей 1 и 2 могут быть максимально близкими и не превышать допустимое по ГОСТ 16565-71 значение FI=2,5. В комбайнах 1ГШ68 с жесткой связкой между двигателями условия их пуска существенно отличаются, а коэффициент инерции при пуске двигателя 1 составляет, в зависимости от передаточного числа редуктора и диаметра шнеков от 3,15 до 3,51 [3];

2) обеспечить за счет мягкой механической характеристики ЭМС практически одинаковый уровень загрузки двигателей при установившихся режимах работы независимо от распределения технологической нагрузки (Мс1,Мс2,Мс3-рис.1) между рабочими органами. При этом обеспечивается вы-равнивание нагрузки между двигателями даже при максимально допустимом по ГОСТ 10683-73 разбросе их скольжений (± 25 %) при безвыборочной комплектации двигателями очистного комбайна;

3) обеспечить за счет оптимизации параметров ЭМС и динамических свойств привода в целом высокие значения его устойчивого момента и минимальные динамические нагрузки в элементах двухдвигательного привода исполнительных органов комбайна в установившихся режимах работы при выемке пластов сложной структуры и сортовых антрацитов. При решении этой задачи необходимо в числе оптимизируемых параметров (или ограничений) рассматривать тепловой режим ЭМС

4) исключить из числа тяжелонагруженных, в том числе и многократно повторяющимися динамическими составляющими ударного характера, участки валов и зубчатые колеса жесткой связки между двигателями, характерные для комбайнов типа 1ГШ68. Необходимо отметить, что при наличии ЭМС предусмотренная согласно рис.2а зубчатая пара играет роль силовой (для передачи разности нагрузок между двигателями), но динамическое взаимодействие элементов электропривода определяется, в основном, свойствами ЭМС и самих двигателей, а также изменением внешних нагрузок.

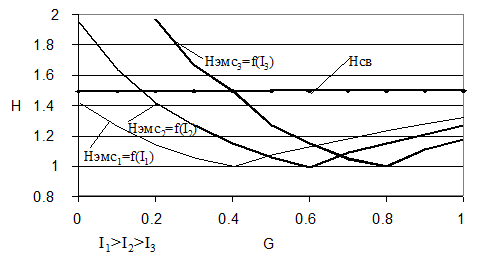

Известно, что существует множество характеристик ЭМС с различной жесткостью, определяемой током возбуждения муфты I. Результаты имитационного моделирования показали, что для комбайна типа 1ГШ68, оснащенного двигателями ЭКВ4-160-2У5, при разбросе скольжений на ±20% от номинально-го для конкретного соотношения средних значений технологических нагрузок можно найти характеристику ЭМС, при которой достигается наилучшее перераспределение нагрузок, т. е. при оптимальном значении жесткости муфты перераспределение нагрузок между двигателями лучше у структуры с ЭМС при всех возможных сочетаниях технологических нагрузок (рис.3).

Рисунок 3 - График перераспределения нагрузок между двигателями

На рис.3 G - отношение средних моментов сопротивления на исполни-тельных органах, приложенных к двигателям 1 и 2;H - отношение электромаг-нитных моментов более загруженного двигателя к менее загруженному. Из рис.3 видно, что для структуры с жесткой связкой величина H практически не зависит от соотношения технологических нагрузок, в отличие от структуры с ЭМС, что объясняется малой жесткостью связи ЭМС. Как показали исследова-ния, величина H практически не зависит от сдвига фаз низкочастотной состав-ляющей технологической нагрузки, а является функцией разброса скольжений oS и соотношения технологических нагрузок G (в случае структуры с ЭМС).

Наряду с вышеперечисленными достоинствами структуры двухдвига-тельного привода с ЭМС существенным ее недостатком является повышение габаритов и себестоимости очистного комбайна. Однако положительные каче-ства такой структуры привода, применительно к рассматриваемым комбайнам, преобладают над указанными недостатками.

Известно, что полные эксплуатационные спектры нагруженности сило-вых подсистем и отдельных их элементов определяют для конкретных конст-рукций фактические показатели их безотказности и ресурса. Для повышения надежности тяжелонагруженных элементов, подсистем и комбайна в целом необходимо исключать из спектра высокие динамические нагрузки ударного характера, а также повышать коэффициенты запасов прочности по отношению к пределу выносливости и пределу текучести для деталей с недостаточным или низким значением этих коэффициентов.

Решение указанных выше четырех задач будет способствовать форми-рованию облегченных, в сравнении с комбайнами типа 1ГШ68, эксплуатаци-онных спектров нагруженности двухдвигательной системы привода исполни-тельных органов модернизированных комбайнов, а применение для изготов-ления наиболее нагруженных деталей (валы, шестерни) высокопрочных ста-лей марок 20Х2Н4А и 18ХН2МФБ с пределом текучести bт=1200-1400 МПа вместо сталей с bт=700-800 МПа позволит повысить коэффициенты запасов прочности при одинаковых размерах указанных деталей.

Таким образом, модернизация двухдвигательных комбайнов типа 1ГШ68 путем применения ЭМС и высокопрочных сталей позволит сущест-венно повысить их надежность и эффективность применения в тяжелых усло-виях эксплуатации. Рассмотренные пути повышения надежности комбайнов с двухдвигательным приводом могут быть использованы для модернизации и других двухдвигательных комбайнов с учетом особенностей их структуры и системы подачи.