Способы получения стали

Перевод: Карасева Т.И.

Источник: Источник оригинальной статьи

Аннотация

Сталь производится бессемеровским, мартеновским, кислородно-конверторным, электродуговым, электрочастотным и тигельным процессами. И в кислотном бессемеровском и в основном бессемеровском (или томасовском) процессах обработка литого чугуна в чушках, происходит путем продувки воздухом для выдувания через него в овальном сосуде, известном как конвертер, 15-25-тонной вместимости. В мартеновском процессе, как кислотном, так и основном, необходимое для плавления тепло поставляет нефть или газ. И газ и воздух предварительно подогреваются регенераторами, два на каждой стороне печи, альтернативно нагретой отработанными газами. Регенераторы – камеры, заполненные кирпичной кладкой. Высокое содержание азота стали Бессемера является недостатком для определенных областей применения холодной штамповки и континентальные работы в последнее время были направлены на изменение процессов, в которых кислород заменяется воздухом.

Сталь производится бессемеровским, мартеновским, основная кислородно-конверторным, электродуговым, электровысокочастотным и тигельным способами.

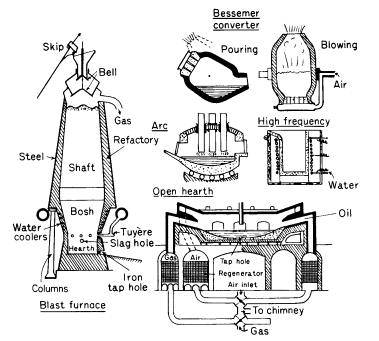

Тигельные и высокочастотные методы

Тигельный процесс Хатсмена был заменен высокочастотной индуктивной печью, в которой тепло вырабатывается в самом металле непосредственно вихревыми токами, вызванными магнитным полем, создаваемым переменным током, который проходит вокруг охлажденной водой катушки тигля. Потоки вихря увеличиваются с квадратом частоты, и необходим входной поток, который чередуется от 500 до 2000 герц. Поскольку частота увеличивается, потоки вихря, как правило, перемещаются ближе и ближе к поверхности шихты (то есть мелкое проникновение). Высокая температура шихты зависит от площади поперечного сечения, которая проводит ток, и большие печи используют частоты достаточно низкие, чтобы получить соответствующее проникновение тока.

Автоматическая циркуляция расплава в вертикальном направлении, за счет вихревых токов, способствует однородности анализа. Загрязнение печными газами устранено и шихта от 1 до 5 тонн, может быть расплавлена с экономической выгодой. Следовательно, эти электрические печи используются, для производства высококачественных сталей, таких как шарикоподшипниковые, нержавеющие, магнитные, сталей для штампов и инструментальных сталей.

Рисунок 1. Печи для изготовления чугунных чушек и стали. RH сторона мартеновской печи показывает использование мазута вместо газа

Кислотные и основные стали

Остальные методы производства стали осуществляются путем удаления примесей из чугуна или чугунных чушек и стального лома. Удаленные примеси, однако, зависят от того, какие кислоты (кремнистая) или основная используется для шлака. Кислотный шлак требует использования кислотной футеровки печи (кремнезема); томасшлак, основной футеровки магнезитом или доломитом. Кремниевая кислота, марганец и углерод удаляют только путем окисления, поэтому сырье не должно содержать фосфор и серу в количествах, превышающих допустимые в готовой стали.

В основных процессах кремний, марганец, углерод, фосфор и сера удаляются из шихты, но обычно сырье имеет низкое содержание кремния и высокое содержание фосфора. Чтобы удалить фосфор, ванна металла должна быть окислена до большей степени, чем в соответствующем процессе окисления, и конечное качество стали зависит в значительной степени от степени этого окисления, прежде чем ферромарганец, ферросилиций, ферроалюминий – удалят необходимые оксиды железа и сформирует другие нерастворимые окиси, которые производят неметаллические включения, если они не будут удалены из расплава:

2Al + 3FeO (растворимый) = 3Fe + Al2O3(твердый)

В кислотных процессах раскисление может происходить в печах, оставляя достаточно времени для поднятия включений в шлак и удаления перед разливкой. В то время как в основных печах, раскисление редко проводится в присутствии шлака, так как фосфор может вернуться в металл. Раскисление металла часто происходит в ковше, оставляя лишь короткий промежуток времени для раскисления продуктов, которые будут удалены. По этим причинам кислотную сталь считают лучше основной для определенных целей, таких как кузнечные слитки и сталь шарикоподшипника. Введение вакуумной дегазации ускорило снижение кислотных процессов.

Бессемеровская сталь

И в кислотном бессемеровском и в основном бессемеровском (или томасовском) процессах обработка литого чугуна в чушках, происходит путем продувки воздухом через него в овальном сосуде, известном как конвертер, 15-25-тонной вместимости (рис.1). Окисление примесей доводит шихту к подходящей температуре, которая зависит от состава сырья для высокой температуры: 2% кремния в кислотном и фосфора 1,5-2 % в основном процессе, необходимы для увеличения температуры. Выдувание

шихты, которое вызывает интенсивное пламя в горловине конвертера, занимает приблизительно 25 минут, и такой короткий промежуток времени делает контроль процесса немного трудным.

От кислотного бессемеровского процесса отказались в пользу мартеновского процесса, в основном из-за экономических факторов, которые, в свою очередь были убраны основной электродуговой печью в сочетании с вакуумной дегазацией.

Основной бессемеровский процесс часто для того, чтобы сделать из чугунных чушек дешевый класс стали, например, для листов корабля, структурных секций. Для изготовления стальных отливок известной модификации, используется конвертер, в котором воздух попадает на поверхность металла от стороны фурмы, а не со стороны основания. Сырье обычно плавится в горловине и взвешенное количество, подается конвертер.

Мартеновские процессы

В процессе Сименса, как кислотном, так и основном, необходима высокая температура для плавления, которая поставляется нефтью или газом. Но газ и воздух предварительно подогреваются регенераторами, двумя на каждой стороне печи, альтернативно нагретой отработанными газами. Регенераторы – камеры, заполненные кладкой блоками, кирпичом и их чередованием.

У печей есть подобный блюдцу горн, емкость которого изменяется от 600 тонн для неподвижного состояния до 200 тонн для наклона печи (рис.1). Сырье состоит по существу из чугунных чушек (холодных или расплавленных) и лома, вместе с известью в основном процессе. Окислению примесей железных руд способствует продувка кислорода, подаваемая в расплав. Время варьируется от 6 до 14 часов, и контролировать, поэтому, намного легче, чем в случае бессемеровского процесса.

Мартеновский процесс использовался для получения дешевых сортов стали, но есть тенденция к замене ОН печей крупными дуговыми печами с использованием одного процесса наведения шлака специально для плавления лома и вместе с вакуумной дегазацией в некоторых случаях.

Электродуговой процесс

Тепло, требуемое в этом процессе, создается электрической дугой, находящейся между угольными электродами и металлической ванной (рис.1). Обычно, шихта из градуированного стального лома плавится под окисленным шлаком для удаления фосфора. Нечистый шлак удаляется путем наклона печи. Второй шлак используется для удаления серы и диоксидов металла в печи. Это приводит к высокой степени очистки, и высококачественная сталь может быть сделана при чрезвычайно высоких температурах. Этот процесс широко используется для изготовления высоколегированных сталей, таких как нержавеющая, жаростойкая и быстрорежущая стали.

Продувка кислородом часто используется для того, чтобы удалить углерод в присутствии хрома и позволяет использовать лом из нержавеющей стали. Содержание азота в сталях, сделанных бессемеровским и электродуговым процессами, составляет приблизительно 0,01-0,25 % по сравнению с приблизительно 0,002-0,008 % в мартеновских сталях.

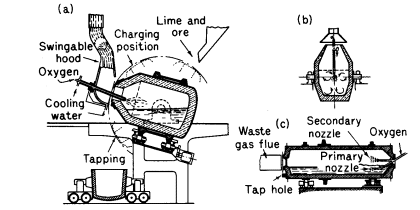

Кислородные процессы

Высокое содержание азота стали Бессемера является недостатком для определенных областей применения холодной штамповки и континентальные работы в последнее время были направлены на изменение процессов, в которых кислород заменяется воздухом. В Австрии LID процесс (Линц-Донавиц) преобразовывает низкий чугун в чушках с содержанием фосфора в сталь главным выдуванием кислородным копьем, используя основной футерованный сосуд (рис.2 b). Чтобы избежать чрезмерного тепла добавляется руда. Высококачественная сталь производится с низким содержанием водорода и азота (0,002 %). Дальнейшая модификация процесса заключается в добавлении порошка извести в струю кислорода (процесс OLP), если в используемых чугунных чушках высокое содержание фосфора.

Рисунок 2

Kaldo (шведский) процесс использует верхнюю продувку кислородом вместе с основным выровненным вращением (30 об/мин) печи, чтобы получить эффективное перемешивание (рис.2 a). Использование кислорода позволяет одновременное удаление углерода и фосфора (1,85 %) из чугунных чушек. Известь и руда добавляются. Немецкий роторный процесс использует вращающую печь с двумя кислородными соплами, одно в металле и одно над ним (рис.2 c). Использование кислорода с паром (для снижения температуры) в традиционном основном бессемеровском процессе также широко используется для получения сталей с низким содержанием азота. Эти новые технологии производства стали с низкими процентами N, S, P, которые довольно конкурентоспособны с качеством мартеновской стали.

Другие процессы, которые развиваются, являются процессом топливо–кислород–лом, процессом FOS, и процесс распыляющего сталеварение, который состоит в прохождении железа через кольцо, периферии которого предоставляют сопла, через которые кислород и потоки расположены таким способом как, чтобы дробить

железо, большую поверхность, которая обеспечивает, таким образом, чрезвычайно быструю химическую очистку и преобразование в сталь.

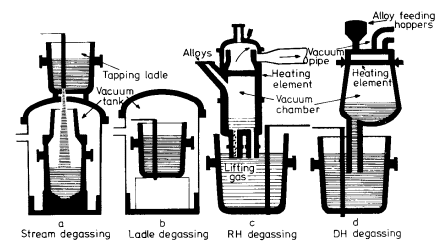

Вакуумная дегазация также используется для специальных сплавов. Около 14 процессов можно разделить на поток, ковш, изложницы и циркуляция (например, DH и RH) методы дегазации, рис.3. Вакуум в значительной степени удаляет водород, атмосферные и летучие примеси (Sn, Cu, Pb, Sb), снижает содержание металлической окиси C-O в реакции и удаляет окиси и позволяет контролировать состав расплава, чтобы назначить отклонения. Чистый произведенный металл имеет последовательное высокое качество с хорошими свойствами в поперечном сечении проката. Подшипниковые стали значительно улучшили показатели усталости и понизили содержание углерода в нержавеющих сталях.

Рисунок 3. Методы дегазации расплавленной стали

Плавка вакуумом и ESR. Авиапромышленность постоянно требует новые стали с большей однородностью и воспроизводимостью свойств с более низким содержанием кислорода и серы. Легированные стали имеют большую склонность к макросегрегации, и существуют значительные трудности в снижении неметаллических включений и точного управления анализа реактивных элементов, таких как Ti, Al, B. Эта проблема привела к использованию трех процессов плавления:

- вакуумная индукционная плавка в резервуаре производства сплавов высокого качества (основа Ni и Co), в некоторых случаях для дальнейшей переплавки для литья по выплавляемым моделям. Чистые материалы используются, а неметаллические включения могут быть удалены.

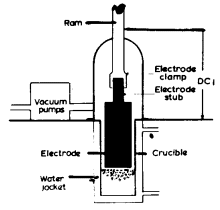

- вакуумно-дуговой процесс переплава плавящимся электродом (рис.4) первоначально использовал для титана, для устранения водорода, и V сегрегации, а также для больших включений силиката. Это происходит из-за способа отвердевания. Движущиеся части в авиадвигателях сделаны этим процессом, из-за необходимости в высокой чистоте, однородности свойств, прочности и отсутствия водорода и неметаллических включений.

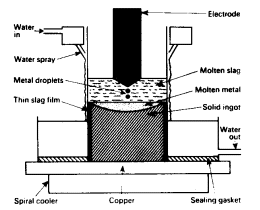

- электрошлаковое рафинирование (ESR) Этот процесс, который является больше формой от оригинального сварочного процесса, повторно плавит предварительно сформированный электрод сплава, используя электрическое сопротивление расплавленного шлака как источника тепла (рис.5). Слой шлака вокруг слитка поддерживает вертикальное однонаправленное затвердевание с основы. Элементы трампа не удалены, и свинец может быть подобран из шлака.

Рисунок 4. Типичная вакуумная печь дугового переплав

Рисунок 5. Печь электрошлакового переплава