С. С. Кипарисов, в. Е. Перельман, О. В. Роман

ЗАКОНОМЕРНОСТИ УПЛОТНЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ

Широко распространенные зависимости, устанавливающие ту или иную однозначную связь между давлениями прессования и плотностью порошкового материала, относятся, строго говоря, только к тем схемам прессования, для которых они были получены, и не могут трактоваться как некие всеобщие закономерности. Ряд данных, отмеченных при описании таких процессов формования, как прессование тонкостенных втулок с подвижной иглой (матрицей), прокатка порошковых материалов и их экструзия, уплотнение в установках трехосного нагружения и т. д., свидетельствует о том, что изменение плотности пористого (порошкового) материала существенно зависит не только от усилий прессования, но и от условий деформирования материала.

В настоящей работе поставлена задача определить влияние совокупности указанных факторов на ход процесса уплотнения пористых сред.

Увеличение плотности прессовки неотделимо от того факта, что в формируемом материале имели место необратимые, т.е. неупругие деформации. Следовательно, тело, имеющее некоторую текущую пористость, было нагружено таким образом, что его прочность оказалась недостаточной, чтобы деформация материала оставалась в упругой области. Действительно, в любой фиксированный момент процесса прессования прочность уплотняемого материала, характеризуемого определенным расположением частиц и связей между ними, составом, формой и т. д., является достаточной, чтобы выдержать внешние нагрузки, сформировавшие рассматриваемую пористую пространственную конструкцию; и естественно, что дальнейшего уменьшения пористости прессовки нельзя достигнуть без разрушения последней [1]. Это обстоятельство позволяет принять следующие основные положения:

1) порошковый (пористый) материал в течение всего процесса уплотнения находится в предельном напряженном состоянии;

2) интенсивность процесса уплотнения не только зависит, а определяется условиями деформации материала.

Последнее для процессов прессования пористых сред является своего рода трактовкой общеизвестного факта, что способность материала сопротивляться нагрузкам в значительной мере связана не столько с величиной этих нагрузок, сколько с характером их приложения.

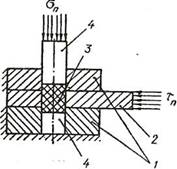

Таким образом, на первом этапе исследование сводится к установлению условий, при которых в пористых материалах начинаются необратимые деформации. Эта часть работы проведена на установке (рис. 1), где в сравнительно тонком слое материала (h≈1÷1,5 мм) создавались сдвиговые деформации в заранее отформованном образце [9].

Эксперименты проводились на брикетах, спрессованных из порошков различных

материалов (как чистых, так и с добавками некоторых смазок). Кроме этого,

варьировались формы частиц, их размеры и процентное содержание добавок. Образцы

деформировались как вдоль оси прессования, так и в перпендикулярном направлении.

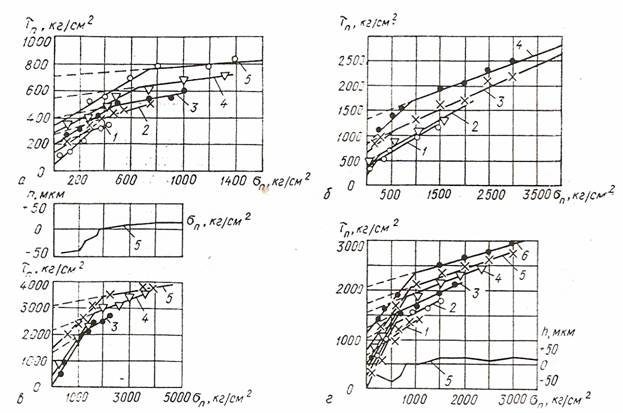

Некоторые типовые графики зависимости предела сопротивления порошковых

материалов деформациям сдвига (![]() )

от величины нормального напряжения (

)

от величины нормального напряжения (![]() )

на поверхности сдвига показаны на рис. 2. Идентичный вид указанных зависимостей,

являющихся касательными к большим кругам напряжений на диаграмме Мора,

наблюдался во всей серии экспериментов.

)

на поверхности сдвига показаны на рис. 2. Идентичный вид указанных зависимостей,

являющихся касательными к большим кругам напряжений на диаграмме Мора,

наблюдался во всей серии экспериментов.

1-корпус установки, 2-срезающтй нож, 3-прессовка, 4- сжимающий пуансоны.

Рисунок 1- Схема установки для определения прочностных свойств порошковых материалов

а-титана, б-вольфрама, в-бронзы, г-ПЖ2М2

Рисунок 2- ![]() для

брикетов различной плотности (1-55, 2-60, 3-65, 4-70, 5-75, 6-80%) спрессованных

порошков

для

брикетов различной плотности (1-55, 2-60, 3-65, 4-70, 5-75, 6-80%) спрессованных

порошков

Как видно из рисунков, для порошковых материалов некоторой фиксированной плотности эта зависимость хорошо описывается прямолинейной функцией с двумя явно выраженными отрезками, имеющими свои угловые коэффициенты.

Для второго участка функции принята следующая форма записи:

![]()

где К- коэффициент сцепления; ρ - угол внутреннего трения, под которым понимают

угол, определяющий пропорциональность изменения величин![]() и

и

![]()

Зона перехода между двумя прямолинейными участками функции весьма незначительна и вид ее специально не исследовался.

Как показала запись изменения осевого размера брикетов в процессе их деформации, для каждого из участков функции (1) характерны свои физические явления, протекающие в деформируемом слое материала. На первом участке (до точки перегиба функции) зафиксировано (рис. 2,в,г) увеличение осевого размера брикета, что объясняется

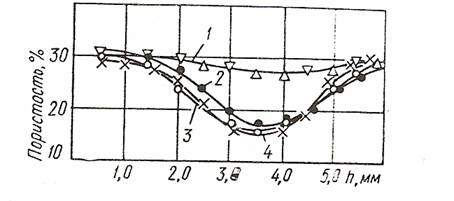

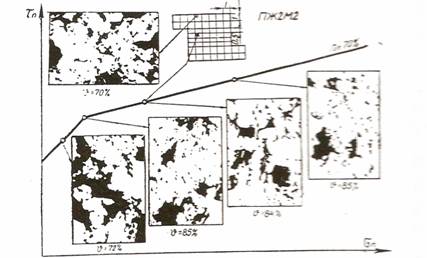

Рисунок 3- Характер изменения плотности в зоне развитых сдвиговых деформаций (h=3,5)

в пористом образце из ПЖ2М2 (υ=70%) при ![]() :

1-50.0; 2- 75,0; 3- 125,0; 4- 150,0 Мн/м2

:

1-50.0; 2- 75,0; 3- 125,0; 4- 150,0 Мн/м2

разрыхлением структуры пористого материала при разрушении образца. Уменьшение же объема прессовки (см. рис. 2, в, г), наблюдаемое на втором участке указанной зависимости, является следствием того, что

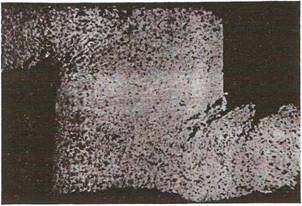

Рисунок 4- Макрофотография шлифа зоны развитого течения материала в прессовке.

в этой части графика величина

сжимающих напряжений ![]() достаточна,

чтобы уплотнить разрушенную при деформировании структуру материала, т. е. здесь

имеет место типичная схема уплотнения пористой среды в процессе прессования.

достаточна,

чтобы уплотнить разрушенную при деформировании структуру материала, т. е. здесь

имеет место типичная схема уплотнения пористой среды в процессе прессования.

Непосредственный замер характера изменения пористости деформированной зоны

материала проводился на «Квантимете-720». Шлиф в осевой плоскости в направлении

деформации приготовляли после пропитки его эпоксидной смолой в вакууме и под

давлением. Обработанные результаты измерений для брикетов из ПЖ2М2, имевших

среднюю плотность до испытаний 70%, приведены на рис. 3. Из графиков следует,

что уплотнение материала сопровождает его деформацию при всех сочетаниях

напряжений ![]() и

и

![]() ,

лежащих на функции

,

лежащих на функции ![]() =f(

=f(![]() )

за точкой ее перегиба. Таким образом, подтвержден сделанный выше важный вывод о

том, что уплотнение пористой среды не зависит непосредственно от величины

)

за точкой ее перегиба. Таким образом, подтвержден сделанный выше важный вывод о

том, что уплотнение пористой среды не зависит непосредственно от величины

![]() и

наблюдается вдоль всего второго участка зависимости (1), а отсюда и сама

зависимость является границей перехода к более плотному материалу.

и

наблюдается вдоль всего второго участка зависимости (1), а отсюда и сама

зависимость является границей перехода к более плотному материалу.

Наглядно иллюстрируют вышесказанное рис. 4 и 5, на которых показаны микро- и макрофотографии деформированных и недеформированных зон образца. Столь значительные изменения плотности, как приведенные на рис. 3-5, объясняются большой сдвиговой деформацией исследованных образцов, уменьшением площади их сечения и, соответственно,

Рисунок 5- Микрофотографии зоны развитых сдвиговых деформаций материала, деформированного при различных сжимающих нагрузках

повышением удельных давлений на 10÷15% (авторами преследовалась цель показать эффект уплотнения в явном, гипертрофированном виде).

Описанные выше результаты

легли в основу построения в координатах ![]() и

и

![]() диаграммы

уплотнения пористых (порошковых) материалов.

диаграммы

уплотнения пористых (порошковых) материалов.

Рисунок 6- Диаграмма уплотнения пористых материалов

Как видно из рис. 6, на

диаграмме можно выделить три области, границами которых являются линия

OA,

соединяющая точки перегиба функции ![]() =f(

=f(![]() ),

и линия ОВ, огибающая семейства указанных функций. Последняя является функцией υ

=f(

),

и линия ОВ, огибающая семейства указанных функций. Последняя является функцией υ

=f(![]() ),

и весьма близка к кривой уплотнения материала υ=f(σг).

Верхняя граница диаграммы АВ характеризует сопротивление исследуемого материала

~ 100% плотности деформациям сдвига.

),

и весьма близка к кривой уплотнения материала υ=f(σг).

Верхняя граница диаграммы АВ характеризует сопротивление исследуемого материала

~ 100% плотности деформациям сдвига.

Как отмечалось ранее, область ОАС определяет такие сочетания напряжений в пористых телах, при которых наблюдается только разрушение материала без его уплотнения.

Комбинации напряжений, попадающие в зону ОАВ, вызывают уменьшение пористости порошкового материала, сопровождающееся наличием сдвиговых деформаций в последнем.

Интенсивность сдвиговых деформаций весьма значительна у левой границы ОА, которая и показывает наиболее рациональные сочетания напряжений в теле. В схемах прессования, реализующих такие комбинации нормальных и касательных напряжений, обеспечивается достижение высоких плотностей деформируемой среды при минимальных величинах воздействующих нагрузок. Следовательно, при разработке новых схем прессования следует основные усилия направлять на реализацию именно таких оптимальных сочетаний напряжений в материале в процессе уплотнения. Правая часть области у границы ОВ определяет соотношения напряжений в пористом теле при прессовании в традиционных схемах нагружения, где развитие сдвиговых деформаций в среде весьма затруднено (прессование в жестких матрицах и гидростатах). Если в начальных этапах прессования, даже в условиях всестороннего равномерного нагружения, имеют место сдвиговые деформации, вызванные перестройкой (смещением) частиц, то с созданием устойчивой структуры способность материала сопротивляться деформации в таких схемах нагружения резко возрастает и разрушение структуры материала происходит при больших давлениях прессования.

На диаграмме степень воздействия развитых сдвиговых деформаций в этих схемах прессования на процесс уплотнения оценивается расстоянием между линиями ОА и ОВ. Это дает возможность объяснить описанное в литературе [4] деление на три этапа процесса формования изделий в жестких матрицах и гидростатах. Действительно, в зоне, прилегающей к точке О, линии OA и ОВ, т. е. линии, ограничивающие область прессования, почти сливаются. Это свидетельствует о структурных перемещениях, переукладке частиц (т. е. сдвиговой деформации на начальных этапах прессования и в условиях гидростатического нагружения). В области диаграммы, прилегающей к верхней границе АВ, начинается наиболее интенсивное расхождение линий ОА и ОВ,что связано со значительным ростом сопротивления сдвиговым деформациям уплотненного материала в схемах прессования, близких К равномерному всестороннему нагружению брикета. Тот факт, что в схемах, реализующих уплотнение вдоль линии OA, имеет место только один этап прессования - прессование со сдвигом, не требует дополнительных комментарий. Таким образом, различные этапы процесса уплотнения в традиционных схемах можно рассматривать как последовательное уменьшение влияния сдвиговых деформаций (можно не учитывать причину их возникновения) на процесс уплотнения.

Область ОВD, где величина касательных напряжений в теле меньше прочности материала, может быть названа псевдожесткой областью, по аналогии с компактными материалами.

Следует отметить, что для исследованных материалов в диапазоне изменения плотности υ от 60 до 80% зависимость коэффициентов уравнения (1) К и ρ от пористости материала близка к линейной. При этом возникает возможность с достаточной для практических нужд точностью установить взаимосвязь этих параметров и кривой уплотнения, в том числе и определить тип функции, описывающей эту кривую в указанном диапазоне уменьшения пористости. В зонах более низких либо более высоких плотностей, как показали эксперименты, К и ρ меняются значительно интенсивнее, т. е. следует ожидать изменения не только коэффициентов в уравнении прессования, но, возможно, и самого типа зависимости, связывающей плотность с давлением прессования в жестких матрицах и гидростатах.

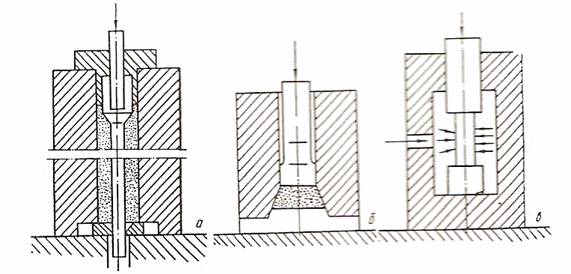

Анализ экспериментальных данных и выделение области уплотнения пористого материала, в которой пористость может уменьшаться по любой траектории (в отличие от принятого ранее принципа установления однозначной связи давление - плотность), представляет хороший фундамент для разработки рациональных схем формования порошковых материалов. Возможность существенного увеличения интенсивности процесса уплотнения, особенно в области высоких значений плотности, иллюстрируется рис. 7, где приведен ряд используемых на практике

Рисунок 7- Схемы рационального уплотнения порошковых материалов: а-с подвижной конической иглой; б-матрица с обратным конусом; в-установка трехосного нагружения.

схем, в которых инициируется развитие сдвиговых деформаций в прессуемом материале. На схеме а показано формование тонкостенных втулок в матрицах с подвижной иглой [5].

Дополнительные сдвиги в материале возникают за счет сил трения материала о стенки пресс-формы, имеющие разно знаковое направление движения. В схемах б [6] и в [7] такие деформации возникают потому, что боковые размеры брикетов, в процессе уплотнения по этим схемам, имеют возможность увеличиваться.

Безусловно, в настоящее время количество таких схем не ограничивается приведенными примерами и может быть легко дополнено.

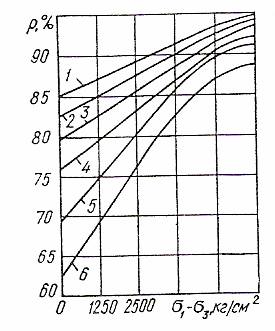

Рисунок 8- Компрессионные кривые для порошка МН-100, полученные в установке трехосного нагружения при боковых давлениях:1-239,0; 2-244,0; 3-195,2; 4-146, 4; 5-97,6; 6-58,5 Мн/м2

Наибольший интерес для

исследования влияния условий деформации материала на его уплотнение

представляет, несомненно, схема трехосного нагружения, позволяющая получать

точные и достоверные данные о величинах нагрузок, действующих на прессовку. На

рис. 8 показаны полученные в работе [7] зависимости изменения плотности брикетов

из порошка МН-100 от величины девиаторной составляющей тензора напряжений.

Аналогичные результаты наблюдались и при исследовании уплотнения материалов на

основе А1203 [8]. Как следует из рис. 8, наиболее

интенсивный рост плотности образцов наблюдался при меньшей величине шаровой

составляющей тензора напряжений, что находится в соответствии с изложенным выше

анализом механизма уплотнения пористого материала (чем меньше шаровой тензор

напряжени тем ближе траектория υ=f(![]() ),к

линии ОА диаграммы уплотнения).

),к

линии ОА диаграммы уплотнения).

Однако недостаточно ясное

представление о сущности процессов, протекающих при деформации порошковых

(пористых) тел, привело авторов работы [7] к отождествлению отмеченного эффекта

с исходной пористостью образца, т. е. к выводу о том, что наибольшее уменьшение

усилий прессования имеет место при уплотнении по указанной схеме брикетов малой

плотности и, как следствие, к снижению эффективности метода с ростом плотности

образца. Такой вывод объясняется принятой в работе [7] методикой эксперимента.

Так как образцы различной исходной пористости прессовались гидростатическим

давлением непосредственно в установке трехосного нагружения (более плотные

образцы, естественно, требовали и больших давлений прессования) и достигнутое

при этом давление с приложением осевой нагрузки не меняло свою величину, то

деформация образцов с малой пористостью проводилась при больших боковых

давлениях. Последнее, как и следовало ожидать, сдвигало траекторию υ=f(![]() ),

вправо, т. е. к линий ОВ на диаграмме уплотнения.

),

вправо, т. е. к линий ОВ на диаграмме уплотнения.

Контрольные опыты, проведенные при более оптимальных значениях боковых давлений в установке трехосного нагружения, подтвердили как достоверность диаграммы уплотнения, так и правильность приведенного выше анализа. Результаты этих опытов сведены в таблицу.

|

№ п.п |

υ *,% |

Давление прессования в жесткой матрице, кгс/см 2 |

Боковое давление в установке трёхосного нагружения σ3 , кгс/см 2 |

Нормальное давление в установке σ1 , кгс/см 2 |

υ’,% |

Давление прессования, необходимое для получения образца в жесткой матрице, кгс/см2 |

|

1 |

60 |

1700 |

300 |

3195 |

73 |

3720 |

|

2 |

60 |

1700 |

350 |

3320 |

73,5 |

3800 |

|

3 |

65 |

2400 |

300 |

3075 |

76 |

4200 |

|

4 |

65 |

2400 |

350 |

3235 |

74,2 |

3900 |

|

5 |

70 |

3100 |

300 |

3300 |

79,8 |

5200 |

|

6 |

70 |

3100 |

350 |

4010 |

82 |

6000 |

|

7 |

75 |

4200 |

380 |

4285 |

83,5 |

6400 |

|

8 |

75 |

4200 |

380 |

4350 |

84 |

6800 |

|

9 |

80 |

5400 |

380 |

4725 |

86,2 |

8000 |

|

10 |

80 |

5400 |

380 |

5075 |

90 |

9600 |

υ *-плотность предварительно уплотнённого брикета, υ’- плотность образца после деформирования его в установке трёхосного нагружения.

Выводы

Плотность формуемой пористой (порошковой) среды является функцией тензора напряжений, она не связана однозначно с наибольшей компонентой последнего, и интенсивность процесса уплотнения брикета непосредственно зависит от относительной величины девиаторной составляющей тензора напряжений.

1.Уменьшение пористости материала может идти по любой из множества траекторий внутри области ОАВ диаграммы, ограничивающей в координатах нормальных и касательных напряжений такие сочетания действующих в материале напряжений, при которых идет уплотнение прессовки.

2.Вид функций, описывающих связь между давлением прессования и плотностью материала в традиционных схемах прессования, а также коэффициенты этих функций определяются характером зависимости параметров К и ρ от изменения плотности брикета и являются по отношению к ним вторичными.

3.Уравнения K—Kυ и ρ~р(υ) близки к линейным для исследованных материалов только в сравнительно узком диапазоне изменения плотности (между υ≈60% и υ≈80%). Это дает основание предполагать различный тип связи между давлением и плотностью при прессовании в жестких матрицах и гидростатах в течение всего процесса уплотнения.

ЛИТЕРАТУРА

1. Перельман В.Е., Перлин П.И., Роман О.В. Расчет полей напряжений и плот ности при прессовании металлических порошков.— Порошковая металлургия, 1971, № 9, с. 14—18.

2. Большин М.Ю. Порошковое металловедение. М., Металлургиздат, 1948. 332 с.

3. Федорченко И.М., Андриевский Р. А., Основы порошковой металлургии. К., Изд-во АН УССР, 1961. 420 с.

4. Джонс В.Л., Основы порошковой металлургии, ч. 2. М, «Мир», 1965. 403 с.

5. Богиский Л.О., Ложное П.И., Исследование процесса радиального уплотнения порошковых материалов в жесткой пресс-форме.— В кн.: Прогрессивные способы изготовления металлокерамических изделий. Минск, «Полымя», 1971, с. 44—48.

6. Лейл Дж.Р., Сабалек В.С. Изготовление высокопрочных изделий из алюминиевых порошков.— В кн.: Порошковая металлургия материалов специального назначения. М., «Металлургия», 1977, с. 218—242.

7. Кoerner R.M., Quirus F./. High Density Р/М Compacts Utilisiny Shear Stresses.— Int. J. Powder Metallyrgy, 1971, № 7, p. 3—9.

8. Кoerner R.M. A new pressing method: triaxial Compaction.— Ceramic Bulletin, 1973, 52, 7, p. 47—53.

9. Кипарисов С.,Перельман В.Е, Роман О.В, Диаграмма уплотнения порошковых материалов.— В кн.: Спеченные конструкционные материалы. К., ИПМ АН УССР, 1976, с. 19—24.