Анализ технологических схем добычи золота в условиях Ганны

Автор: Нартей Э.К, магистрант,Семенченко А.К.

Источник:Анализ исследований и публикаций

Автор: Нартей Э.К, магистрант,Семенченко А.К.

Источник:Анализ исследований и публикаций

Анализ исследований и публикаций.

Проблема и ее связь с научными и техническими задачами. Всего каждый год из недр Ганы извлекается почти 130 тонн золота – по этому показателю она среди стран Африки занимает второе место, впереди лишь ЮАР.В настоящее время золото добывают главным образом из руд, причем не только золотых, но и таких , в которых основными полезными ископаемыми являются другие цветные металлы , в частности медь, цинк, серебро, свинец.

Производительность золотодобывающих рудников значительно уступает не только железорудным и угольным шахтам, но и многим рудникам, разрабатывающим месторождения цветных металлов .Чтобы добыть 1 кг золота при его содержании в тонне руды 4-5 грамм (такое содержание характерно в настоящее время для многих месторождений, разрабатываемых в западных странах), нужно отбить, выдать на поверхность и переработать 200 – 250 тонн руды; для получения 1 тонн золота нужно разработать 200-250 тысяч тонн руды.

Разработка жильных месторождений – одна из самых трудоемких работ в горном деле. Положение осложняется еще и тем, что выемку надо производить без потерь, то есть по возможности более полно, так как ценность золотой руды очень высока. По этим причинам подземная разработка жильных месторождений золота очень трудоемка, а системы разработки менее эффективны, чем, например, при эксплуатации угольных или железорудных месторождений.

Открытая разработка в горном деле считается наиболее прогрессивной, и ее удельный вес неуклонно возрастает во всех странах, однако в практике добычи золота широко применяют подземные работы, так как коэффициент вскрыши при открытой разработке тонкожильных месторождений был бы слишком велик.

В связи с вышеказанным возникает необходимость усовершенствования существующих технологий подземной добычи золота и снижения потерь руды в целиках.

Анализ исследований и публикаций.

Основное количество металла в Ганне добывается из коренных месторождений, незначительное количество — из россыпей полукустарным способом, а также попутно из алмазоносных россыпей. Разработка ведётся в основном подземным способом (месторождения Ашанти, Престеа, Тарква, Дунква). Глубина разработки на месторождении Ашанти превышает 1500 м. На месторождении Тарква применяется система разработки с обрушением кровли.

Золото коренных месторождений заключено чаще всего в кварцевых жилах, мощность которых, а также угол залегания и длина могут быть самыми различными. Различны также размеры золотых включений и их количество. Толщина кварцевой жилы может достигать нескольких десятков метров или быть менее 10 см. Правда, в последнем случае говорят уже не о жиле, а о прожилке. Жилы могут быть одиночными или залегать целыми семействами. Бывают случаи, когда множество мелких жил и прожилок образуют целую рудную зону.

При разработке золоторудных жил наиболее часто применяются системы разработки с магазинированием, при которых отбитая в блоке руда выпускается не сразу, а частично, так, чтобы она накапливалась в выработанном пространстве и с накопленной (замагазанированной) руды можно было бурить шпуры для отбойки следующего слоя. Свободное пространство между отбитой рудой и целиковым рудным массивом должно быть достаточным для размещения людей и бурильных машин.

Постановка задачи. Цель данной работы – провести анализ существующих технологических схем добычи золота в условиях Ганны.

Изложение материала и результаты.

Основной технологической схемой, применяемой в Ганне для добычи золота, является камерно-столбовая.

Камерно-столбовая система разработки применяется для выемки пологих и наклонных (до 40-45°) залежей полезных ископаемых при высокой устойчивости их и вмещающих пород.

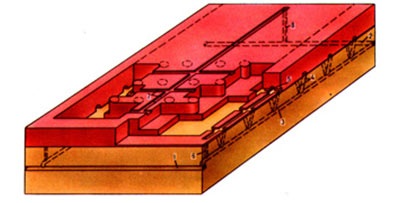

На рудных шахтах отрабатываемую залежь делят на панели или блоки, разделяемые между собой ленточными или изолированными целиками. Расположение камер (по простиранию, восстанию) зависит от угла падения залежи и применяемого на очистных работах оборудования. При выемке пологих рудных тел с использованием на доставке руды скреперных установок (рис. 1) подготовительно-нарезные работы включают проведение в лежачем боку основных откаточных, вентиляционных и, перпендикулярно им, панельных штреков.

Рис. 1 - Камерно-столбовая система разработки

Последние соединяются рудоспусками с рудными панельными штреками. Проводятся также материально-ходовые и вентиляционные выработки. В зависимости от мощности рудного тела и применяемого на буровзрывных работах оборудования выемку ведут безуступным или потолкоуступным забоем (высота уступов 2,5-3,5 м). Для бурения и вентиляции используются передовые забои (1,8-2,5 м) под кровлей камер.

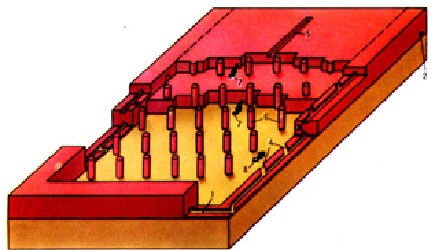

При испании самоходного оборудования залежь разбивают на панели, обычно шириной 150 м (рис. 2).

Рис. 2 - Камерно-столбовая система разработки с разбивкой на панели

После проведения основных транспортных и вентиляционных штреков проходят панельные штреки, из которых в целике образуют заезды. На залежах мощностью более 4-4,5 м панель проветривают за счёт пройденной по её центру под кровлей рудного тела вентиляционной выработки. При оформлении междукамерных целиков соблюдается ступенчатая конфигурация линии очистных забоев, способствующая лучшему проветриванию и поддержанию кровли.

Рудные тела мощностью менее 2,5-3 м разрабатывают с подрывкой подстилающих или налегающих пород (определяется устойчивостью кровли и выдержанностью контакта рудного тела с породами). Рудные тела мощностью до 7-8 м (при использовании башенных буровых кареток — до 12 м) отрабатывают по высоте сплошным забоем. Выемку рудных тел мощностью свыше 8 м осуществляют в два слоя с опережением (на 30-40 м) верхнего слоя высотой 5-6 м. При камерно-столбовой системе разработки наклонных залежей и использовании на доставке руды скреперных установок камеры располагают по восстанию.

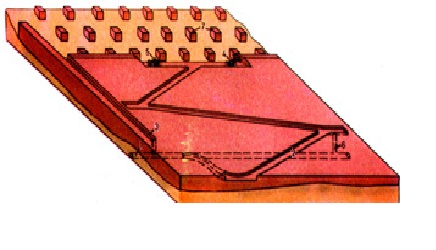

При мощности рудного тела 5-8 м (рис. 3) подготовка блоков (длина 120-200 м) заключается в проведении откаточного штрека, вентиляционного (блокового) восстающего и рудоспуска.

Рис. 3 - Камерно-столбовая система разработки с разбивкой на блоки

В зависимости от мощности залежи, угла падения, применяемого оборудования суточная производительность выемочной единицы изменяется от 200 до 1000 т. Сменная производительность труда забойного рабочего 40-200 т, а рабочего по системе 30-120 т. Удельный объём подготовительно-нарезных работ при эксплуатации наклонных месторождений составляет 4-6, пологих — 2-4 м на 1000 т запасов руды.

Нарезают блоки транспортными диагонально-расположенными (или ломаными) наклонными съездами. По мере очистной выемки, осуществляемой с применением самоходных автономных буровых установок и погрузочно-доставочных машин, оформляют междукамерные целики.

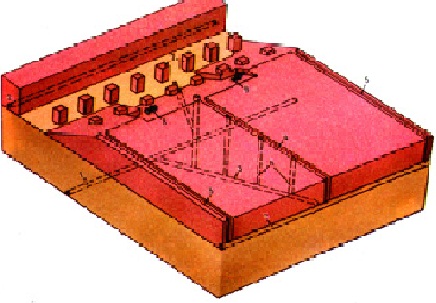

При мощности залежи более 8 м её разработка ведётся вариантом "спаренные камеры" (рис. 4).

При этом вынимают соседние камеры параллельно в пределах слоя, что обеспечивает более эффективное использование самоходного оборудования. Подготовка и нарезка блока заключается в проведении полевого и рудного откаточных штреков, полевого откаточного заезда, аккумулирующего и вентиляционного восстающего, рудоспуска. Междукамерные целики располагают по падению залежи.

В зависимости от мощности залежи, угла падения, применяемого оборудования суточная производительность выемочной единицы изменяется от 200 до 1000 т. Сменная производительность труда забойного рабочего 40-200 т, а рабочего по системе 30-120 т. Удельный объём подготовительно-нарезных работ при эксплуатации наклонных месторождений составляет 4-6, пологих — 2-4 м на 1000 т запасов руды.

Рис. 4 – Система разработки "спаренными камерами"

К достоинствам технологических схем камерно-столбовой системы разработки относятся: высокая производительность забоев и труда рабочих; широкий фронт горных работ с большим количеством забоев; возможность полной механизации очистной выемки с использованием мощного самоходного оборудования; относительно низкая себестоимость добычи руды.

Недостатки: высокие потери руды (в рудных месторождениях до 40%, в соляных — до 60%); сложность тщательного осмотра кровли забоев и их надлежащего проветривания при широком развитии очистных работ.

Развитие технологических схем идёт по пути комплексной механизации работ с помощью самоходных дизельных машин, гидравлических перфораторов, снижения потерь руды в целиках, изыскания дешёвых методов возведения искусственных опор с полной механизацией работ.

Выводы и направление дальнейших исследований.

1) В Ганне разработка золотоносных месторождений ведется преимущественно подземным способом, который является весьма трудоемким и усложняется потребностью в полном извлечении рудных залежей.

2) Основной применяемой схемой разработки является камерно-столбовая. В зависимости от применяемых условий различают: камерно-столбовую систему разработки с разбивкой на блоки, на панели, систему разработки "спаренными камерами".

3) Основным недостатком существующих технологических схем являются большие потери руды, оставляемой в целиках.

4) Перспективным направлением развития технологии добычи золота является создание альтернатив целикам в виде искусственных опор и механизация процесса добычи.

5) Направлением дальнейшей работы является разработка средств механизации процесса добычи руды и совершенствование технологических схем.

1. William A Hustrulid and Richard L. Bullock (2001). Underground Mining Methods: Engineering Fundamentals and International Case Studies. Society of Mining Engineers. pp. 493–494. ISBN 0873351932.

2. Минеев Г.Г. Биометаллургия золота. – М.: Металлургия, 1989.

3. Черняк А.С., Овчинникова О.В. Вторичные ионообменные явления в процессах выщелачивания золота и серебра // Гидрометаллургия золота. – М.: Наука, 1980.

4. Именитов В.Р. Процессы подземных работ при разработке рудных месторождений. Учебное пособие для вузов, 3-е изд., перераб. и доп. -М.: ‘Недра’, 1984, 504 с.

5. Вербицкий Д.С. Новости науки и техники // Самоходное оборудование на подземных рудниках цветной металлургии.-М.: Изд-во института ‘Цветметинформация’, 1968.-35 с.

6. Кальницкий Я. Б., Абрамсон Х. И., Родионов Г. В., Подземная механизированная погрузка, М., 1961; Механизация транспортных и погрузочных работ при добыче и складировании горнохимического сырья, М., 1972; Погрузочные, погрузочно-доставочные, транспортные машины и буровое оборудование за рубежом, ч. 1—2, М., 1973.

7. Байконуров О. А., Филимонов А. Т., Комплексная механизация очистных работ при подземной разработке рудных месторождений, А.—А., 1973; Кальницкий Я. Б., Филимонов А. Т., Самоходное погрузочное и доставочное оборудование на подземных рудниках, М., 1974.