Применение безроликовых конвейеров на рудниках ПО «Сибруда»

Автор: Е.Г. ФУРСОВ, П.С. РАТУШНЯК, Л.С. КОСТЕРИН, А.В. МОЗОЛЕВ, Л.М. ЦИНКЕР

Источник:http://www.sgb.com.ua/index.php?option=com_content&view=article&id=72:ryda&catid=2:gornoe-delo&Itemid=4

Автор: Е.Г. ФУРСОВ, П.С. РАТУШНЯК, Л.С. КОСТЕРИН, А.В. МОЗОЛЕВ, Л.М. ЦИНКЕР

Источник:http://www.sgb.com.ua/index.php?option=com_content&view=article&id=72:ryda&catid=2:gornoe-delo&Itemid=4

Для отработки мощных месторождений крепких руд системой этажного принудительного обрушения с вибровыпуском одной из перспективных является технологическая схема с применением концентрационных горизонтов с конвейерной доставкой руды на промежуточном и электровозной откаткой на нижележащем основном горизонтах. Схема позволяет пространственно разделить и сделать технологически независимой погрузку от выпуска руды, так как вторичное дробление, ликвидация зависаний и заполнение перепускной выработки производятся независимо от работы электровозного транспорта. Благодаря тому что вагоны загружаются рудой, прошедшей стадию вторичного и дополнительного дробления при перепуске, снижаются простои подвижного состава и повышается производительность электровозного транспорта. Применение технологических схем с конвейерной доставкой на рудниках ПО «Сибруда» позволяет упростить схемы подготовки горизонтов и снизить объем горнопроходческих работ на 8—15%; при разделении доставочных и откаточных горизонтов создаются предпосылки для дистанционного управления выпуском и доставкой, а также для автоматизации работы электровозного транспорта.

Комплексное решение этих вопросов позволит повысить интенсивность очистных работ и производительность труда и снизить затраты на горные работы.

Основным звеном технологической схемы является конвейер, предназначенный для транспортирования руды после массового обрушения и обеспечения в необходимых объемах запасов руды, прошедшей стадию вторичного дробления в процессе вибровыпуска.

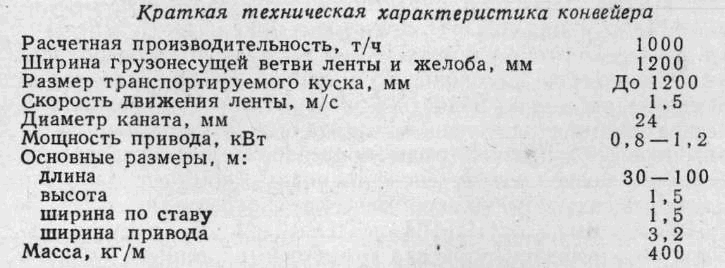

Перспективным в этих условиях является безроликовый конвейер со скользящей лентой KCJI, разработанный Вост- НИГРИ совместно с инженерно-техническими работниками ПО «Сибруда». В 1979 г. проведены промышленные ис- лытания экспериментального образца такого конвейера По результатам испытаний, а также дополнительных экспериментальных и теоретических исследований разработана техническая документация и изготовлены два конвейера, которые в настоящее время применяются на Абаканском и Таштагольском рудниках. У конвейеров более простая и надежная система поддерживающих и амортизирующих элементов грузонесущей ветви, улучшена схема снабжения рабочей средой в замкнутом цикле, состав рабочей среды обеспечивает коэффициент трения грузонесущей ветви по желобу 0,07—0,12, обеспечена пожаробезопасность. Внесены незначительные усовершенствования в конструкцию приводной станции, бортов, устройства для очистки ленты.

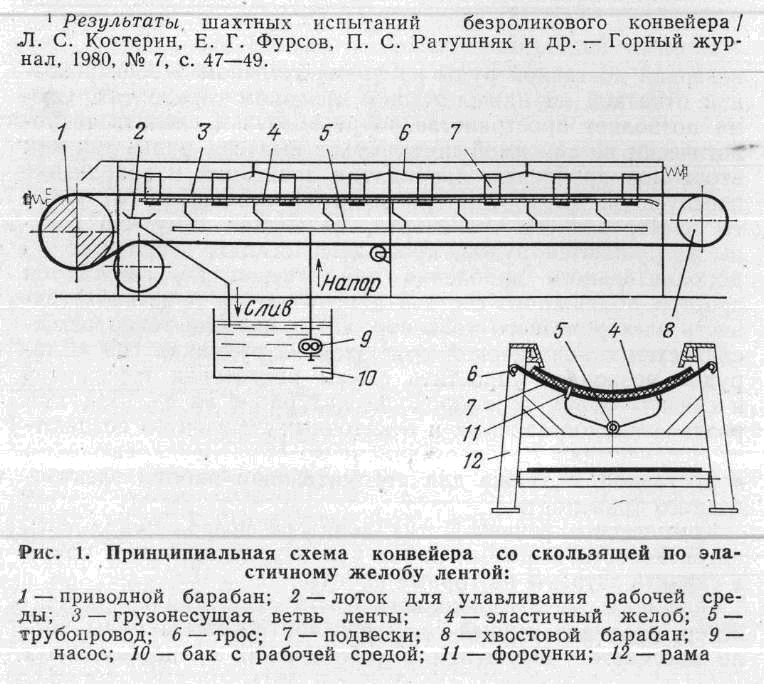

Принципиальная схема конвейера показана на рис. 1. Он состоит из приводного и хвостового барабанов. Грузо- несущая ветвь ленты уложена на желоб, который выполнен из огнестойкой резинотросовой ленты 2РТЛО-1БОО. С обеих сторон рам проходят подпружиненные отрезки тросов, на которые навешиваются подвески из полосы конвейерной ленты шириной 0,2 м. Шаг установки рам 1,5 м, подвесок — 0,75 м. В местах загрузки конвейера укладываются вплотную друг к другу по четыре подвески.

Бак вместимостью 1,5 м3 заполняется рабочей средой (вода со специальными фрикционными компонентами), которая насосом Н-1М подается в трубопровод и к форсункам. При работе конвейера рабочая среда поступает в лоток, откуда самотеком возвращается в бак. Шаг установки форсунок в желобе определяется шириной ленты b и составляет по длине 0,7—0,8 b, по ширине — не более €,5 Ь. Проходное отверстие форсунки 4 мм.

На рис. 2 показано крепление троса к стойкам рамы и подвесок к тросу. Трос укладывается на полки, приваренные к стойкам, а подвеска крепится к тросам плоскими крючками, закрепленными на концах ленты болтами и пластинами. В результате верхний пояс става конвейера эластичен, гибок и податлив, а грузонесущая ветвь ленты имеет высокую амортизирующую способность. При загрузке конвейера и набегании крупнокусковой и абразивной руды на подвеску при движении ленты резких динамических нагрузок не происходит.

В настоящее время стоит задача использования таких конвейеров на месторождениях с различными горно-геологическими условиями, при различных схемах подготовки горизонтов, средствах выпуска и схемах загрузки конвейеров.

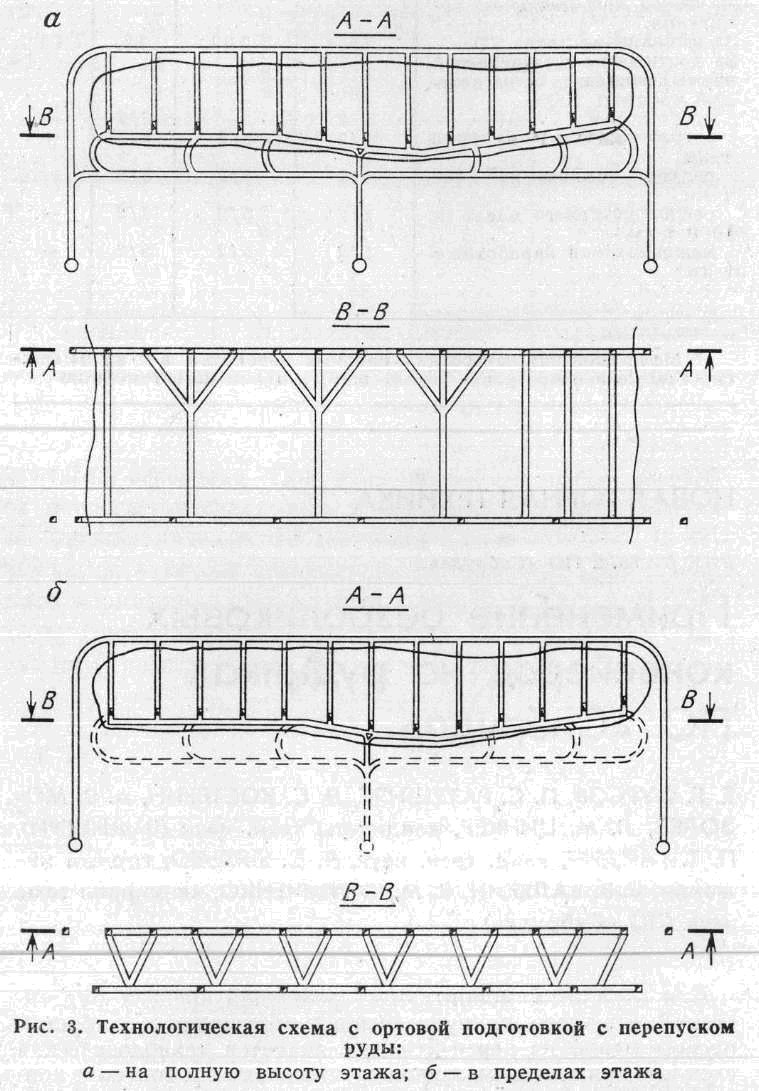

Исходя из этого применяются две технологические схемы: с перепуском руды на полную высоту этажа (рис. 3, а)\ с разделением горизонтов доставки и погрузки с перепуском руды в пределах этажа (рис. 3, б). По первой схеме откаточный горизонт подготавливается полевым и рудным штреками, которые сбиваются ортами через 120—150 м. Доставочный горизонт подготавливается конвейерными ортами из рудного штрека. По второй схеме подготовка откаточного горизонта аналогична первой, но для подготовки доставочного горизонта из квершлага на горизонт доставки проходится квершлаг с наклоном до 6°, от него — рудный штрек и из последнего — конвейерные орты до сборного вентиляционного штрека. В обеих схемах между доставочным и откаточным горизонтами проходятся аккумулирующие рудоспуски.

Для загрузки конвейеров применяются виброустановк'и ВДПУ-4ТМ «Сибирячка» и направленного действия — ВДПМ конструкции СО АН СССР. В первом случае загрузка осуществляется через перегрузочное устройство, во * втором — непосредственно на ленту.

На Шерегешском руднике подготавливаются блоки с запасами руды 650 тыс. т, для отработки которых разработан и изготавливается реверсивный передвижной конвейер. В смежных блоках предусматривается его установка без демонтажных работ. Загрузка конвейера будет осуществляться виброустановками ВВДР-5.

На Абаканском руднике отработан блок № 9 с доставкой руды конвейером KCJ12. Для участка характерна большая тектоническая нарушенность, наличие мощных, склонных к самообрушению, зон дробления.

Блок отрабатывался системой этажного принудительного обрушения с отбойкой руды веерами скважин на компенсационное пространство и зажатую среду. Длина блока 34, ширина — 14,5, высота — 50 м. Кондиционный кусок принят 800 мм, выход негабаритов ожидался в пределах 10— 12 %. Руду из блока выпускали на конвейер длиной 32 м двумя виброустановками ВДПУ-4ТМ, который был оборудован передвижным перегрузочным устройством. Руда перепускалась на высоту этажа (вместимость рудоспуска 320 м3) и на гор. 425 м загружалась в электровозный транспорт виброустановкой ВДПУ-4ТМ. Управление конвейером и виброустановками на горизонте доставки сблокировано и осуществлялось дистанционно одним человеком.

Блок отработан в сложных горно-геологических условиях. При подготовке днища и монтажных работах имели место вывалы. Для ликвидации последствий было уложено дополнительно более 300 м3 бетона. Трудоемкость монтажа конвейера по прямым затратам составила 70 чел-смен, но при надлежащей организации труда и повышении уровня механизации монтажных работ может быть снижена до 50—60 чел-смен. Причем требуется механизировать разделку и стыковку резинотросовой ленты и отработать организацию монтажа электрооборудования, сигнализации и управления комплексом конвейер — виброустановки.

Из блока выпущено 130 тыс. т руды.

Эксплуатационная производительность конвейера в среднем составила 636 т/ч, максимальная 1100 т/ч. Невысокая производительность конвейера в течение смены определи- лась# низким коэффициентом использования на основной технологической операции виброустановок ВДПУ-4ТМ. Объясняется это главным образом плохим дроблением, блочностью руды и простоями виброустановок для проведения вторичного дробления и обрушения зависаний, для чего затрачивалось в среднем 46 % времени смены. Расход ВВ на ликвидацию зависаний и вторичное дробление- в среднем составил 150 г/т, что более чем в 3 раза выше среднего расхода по руднику. Однако и после вторичного* дробления на конвейер поступала руда крупностью 1200 мм и более. Простои по организационным причинам составили 18 % времени смены, средний коэффициент использования конвейера в смену — 0,21 при коэффициенте его- эксплуатационной надежности 0,94. Это объясняется тем,, что запуск и остановка виброустановки и конвейера сблокированы, а при попытках обрушить зависание с помощью вибрации конвейер работает вхолостую.

При благоприятных условиях можно одновременно загружать конвейер двумя виброустановками ВДПУ-4ТМ,. использовав одну из них для выпуска руды на проходящий слой, выданный предыдущей установкой, которая оборудована перегрузочным устройством. Производительность, конвейера при этом увеличивается на 20—25 %.

Анализ работы показал, что при расходе ВВ в блоках на ликвидацию зависаний и вторичное дробление 95— 100 г/т производительность конвейера составляет 1500— 1700 т/смену, а при расходе 45—50 г/т (средний показатель по Абаканскому руднику) —2500—3000 т/смену.

Наличие достаточно большой аккумулирующей емкости, и загрузки электровозного транспорта подготовленной рудой позволило увеличить производительность электровозного состава в 1,8—2 раза.

При отработке блока подтверждена эксплуатационная, надежность конвейера: нагрева ленты и желоба не происходило, их трущиеся поверхности от истирания практически не изнашивались. Имелись лишь следы царапин or мелких фракций руды, попадающих в небольших количествах между лентой и желобом. На верхней обкладке ленты оставались царапины от острых кромок руды, поступающей из перегрузочного устройства на ленту. Установлено, что требуется улучшить сохранность боковых кромок и качество вулканизации стыка ленты, повысить жесткость и механизировать передвижение перегрузочного- устройства.

В настоящее время удлиненный на 12 м конвейер подготовлен к монтажу в блоке № 24 с запасами около- 300 тыс. т, где предусматривается в обычных для рудников горно-геологических условиях проанализировать технологическую схему по всем основным технико-экономиче- ским показателям.

Находится в стадии завершения отработка блока с доставкой руды конвейером со скользящей лентой на Таш- тагольском руднике. Блок с запасами руды 120 тыс. т отрабатывается этажно-камерной системой. Днище блока подготовлено с разделительными целиками в воронках выпуска, благодаря чему вместо четырех установлены две вибродоставочные установки направленного действия ВДПМ-6 конструкции СО АН СССР. На доставке применен конвейер KCJ1 длиной 25 м. В связи с тем что применяются виброустановки с менее жесткой по сравнении* с ВДПУ-4ТМ динамикой взаимодействия падающих кусков, с лентой, выпуск руды производят непосредственно на ленту. Высота падения кусков 0,6 м.

Особенность технологической схемы состоит в том, что* горизонты доставки и откатки подготовлены в пределах, одного этажа. Перепуск руды осуществляют через рудоспуск высотой 12 м и вместимостью 48 м3 (рис. 4). Откатку производили электровозным транспортом в вагонах,, в настоящее время применяют бункер-поезд конструкции ВостНИГРИ.

Техническая производительность конвейера обусловлена производительностью виброустановки и составляет при выпуске одной установкой в среднем 554 т/ч (максимальная— 678 т/ч), при выпуске двумя установками — 729 т/ч. Производительность труда на выпуске комплексом ВДПМ- 6 — KCJI достигает 848 т/чел-смену, что более чем в 2 раза выше фактической на руднике.

При такой технологической схеме имеется резерв улучшения показателей по выпуску, доставке и транспортированию за счет увеличения в 2,5—3 раза вместимости рудоспуска и автоматизации.

1. William A Hustrulid and Richard L. Bullock (2001). Underground Mining Methods: Engineering Fundamentals and International Case Studies. Society of Mining Engineers. pp. 493–494. ISBN 0873351932.

http://www.sgb.com.ua/index.php?option=com_content&view=article&id=72:ryda&catid=2:gornoe-delo&Itemid=4

3. S. O. Andros, Coal Mining in Illinois, Illinois Coal Mining Investigations, Bulletin 13, Vol II, No 1, University of Illinois, Sept 1915.