ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ АБРАЗИВНОГО ЭЛЕКТРОИСКРОВОГО ШЛИФОВАНИЯ ТИТАНОВОГО СПЛАВА Ti6Al4V

Р. Свечик

Кафедра технологии производства, Лодзский технический университет, Польша

E-mail: robert.swiecik@p.lodz.pl

Автор перевода: А.Т. Некрасова

Аннотация

Целью данной работы является определение влияния условий обработки абразивного электроискрового шлифования (АЭИШ) на геометрическую текстуру обрабатываемой поверхности заготовки. Полученные результаты сопоставлены с результатами при обычных условиях шлифования.

Идея/методология/подход: основой данной разработки являются экспериментальные исследования глубинного шлифования титановых сплавов с использованием шлифовального круга из кубического нитрида бора (КНБ) с металлической связкой. Эффективность АЭИШ оценивалась на основе конкретных значений тангенциальной силы шлифования и энергии искры электрических разрядов, по результатам обработки были рассчитаны на геометрические параметры текстуры обрабатываемой поверхности.

Выводы: эффективность обработки, удаления припуска зависит от условий АЭИШ. Были выявлены существенные различия АЭИШ и обычного шлифования.

Практическая ценность: АЭИШ является наиболее рациональным и эффективным методом обработки труднообрабатываемых материалов, таких как высококачественная легированная сталь, спеченных карбидов, на основе металлических композиционных материалов и т.д.

Оригинальность/значение: эксперименты по АЭИШ титанового сплава проводились с помощью специальной шлифовальной машины и специально адаптированного генератора импульсов искровых разрядов. В мире большинство таких опытов, проводятся на электроэрозионном станке, на котором шлифовальный круг используется в качестве одного из электродов, введенного в зону обработки при помощи пневматического привода.

Ключевые слова: обработка; абразивное электроискровое шлифование; шероховатость поверхности; искровая энергия.

1 Введение

Титановые сплавы являются наиболее привлекательными в качестве строительных материалов, а также широко используются во многих отраслях промышленности: автомобильной, авиационной, космической, военно-технической, химической, медицинской, а также для производства имплантатов. Эти материалы характеризуются очень легким весом, большой усталостной прочностью, коррозионной стойкостью и высокой температурой плавления и т.д. К сожалению, титановые сплавы относятся к труднообрабатываемым материалам. Плохая обрабатываемость вызвана также: химической реакционной способностью к инструментальному материалу, низким модулем упругости и низкой теплопроводностью. Сложности из-за плохих механических свойств титановых сплавов, особенно проявляются при отделочной обработке, а именно, при шлифовании [1,2].

В целях улучшения качества поверхности титановых сплавов, обработка проводится в несколько переходов [3-6]. Во время обычного шлифования твердого сплава в зоне резания возникают большое сопротивление и высокие температуры. Очень часто при шлифовании на обработанной поверхности возникают микротрещины, которые отрицательно сказываются на качестве обработки. Разработаны новые комбинированные методы, с помощью которых, используя различные формы энергии проводится удаление припуска [7,8]. Одним из таких методов является абразивное электроискровое шлифование (АЭИШ) [9,10], при котором припуск удаляется путем согласованных (синергетических) действий искры электрических разрядов между шлифовальным кругом и поверхностью заготовки и разрушение на режущей поверхности шлифовального круга (РПК) отработанных абразивных зерен. Это процесс осуществляется за счет синергетической и механической энергий. Применение электрического искрового разряда позволяет увеличить производительность обработки и повысить качество поверхности [11,12]. Данная работа направлена на определение влияния условий обработки на эффективность абразивного электроискрового шлифования (АЭИШ), применяемого для удаления припуска и формирование поверхности. Эти результаты сравнивались с данными, полученными для обычного шлифования.

2 Рабочий стенд, способ и условия шлифования

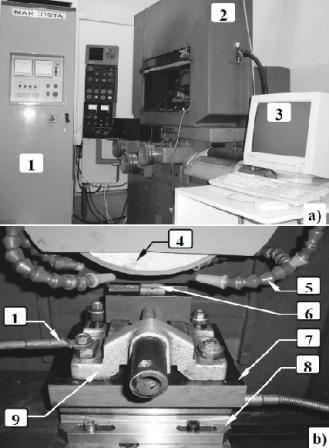

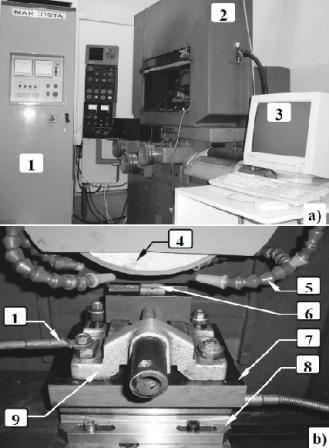

Эксперименты по АЭИШ проводились с использованием рабочего стенда, представленного на рис. 1, который состоит из шлифовального станка ECBT8, генератора импульсов искрового разряда GMP75, контроллеров параметров шлифования и трехосного пьезоэлектрического динамометра. Результаты эксперимента были перенесены на компьютер. Экспериментальные опыты включали глубинное шлифование поверхностей при обычных условиях шлифования и при использовании метода АЭИШ. Плоская заготовка (20x55x5мм), изготовленная из титанового сплава Ti6Al4V, установлена на основании; шлифовальный круг (КНБ 125/100 М75).

Как обычное шлифование, так и АЭИШ, было проведено с использованием дистиллированной воды. Для сравнения способов шлифования, измерялись следующие параметры: тангенциальная составляющая силы резания (F [N/мм]), параметр шероховатости Ra [мкм]) и волнистость (Wa [мкм]) поверхности. Первый параметр характеризует процесс шлифования, а остальные два параметра характеризуют результаты шлифования. Тангенциальная составляющая силы резания измерялась с помощью динамометра 9257B (произведено KISTLER), частота дискретизации 100 Гц. Измерение шероховатости поверхности выполнено профилометрами в 2D системе Hommelwerke и в 3D системе PGM-1С (IOS, Краков, Польша). Параметры шероховатости и волнистость поверхностей были определены путем 5 независимых измерений, выбранных произвольно с поверхности образцов. В качестве переменных составляющих АЭИШ использованы электрические параметры генератора электрических импульсов, такие как рабочее напряжение U и интенсивность электрического тока I, электрическая длительность импульса и паузы. Кинематические параметры шлифования, а именно, продольная подача заготовки и подача шлифовального круга - величины постоянные, установленные автором в работах [13,14].

Рисунок 1 – Рабочий стенд: а) общий вид, b) шлифовальная система; 1 – генератор электрических импульсов, 2 – шлифовальный станок ECBT8, 3 – компьютер, 4 – шлифовальный круг, 5 – диэлектрическая трубка подачи жидкости, 6 – заготовка, 7 – изолирующая плита, 8 – пьезоэлектрический динамометр, 9 – основание.

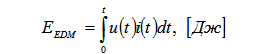

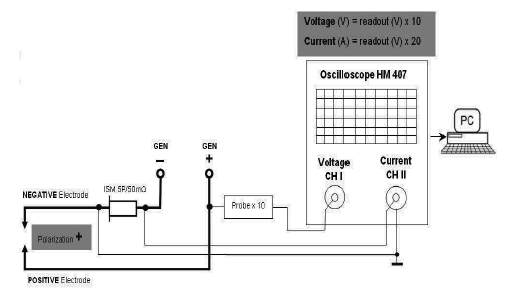

Энергия искры электрических разрядов рассчитана на основе зафиксированных значений изменения напряжения электрического тока при АЭИШ. Запуск изменения напряжения и падение напряжения зафиксированы и записаны на цифровой осциллограф HAMEG-Н407, оснащенный датчиком напряжения. Показатели, записанные на осциллограф, передаются через соединение RS-232 на компьютер для выполнения расчета энергии искры электрических разрядов. На рис. 2 показана схема устройства, использованного для фиксирования изменения значений электрических разрядов при АЭИШ.

На основе изменений напряжения электрического тока с помощью компьютерной программы HAMEG SP107 рассчитывается интегральным методом среднее значение энергии искры электрических разрядов (EEDM) по формуле:

На рис. 2 показана схема устройства, использованного для фиксирования изменения значений электрических разрядов при АЭИШ.

Рисунок 2 – Схема устройства, использованного для фиксирования изменения значений электрических разрядов при АЭИШ.

3 Эксперименты

Представлены эксперименты, целью которых является определение влияния условий обработки на эффективность абразивного электроискрового шлифования (АЭИШ). Эффективность обработки оценивается на основе измеренных показателей силы резания при шлифовании и энергии искры электрических разрядов. Точность формирования геометрической поверхности заготовки оценивали путем определения шероховатости и волнистости поверхности с помощью 2D-и 3D-систем. Эксперименты включали воздействия:

- поляризации электрода на конкретное значение силы резания при шлифовании;

- различия в длительности импульса и паузы значение силы резания при шлифовании;

- изменения напряжения и напряженности электрического тока на АЭИШ процесса на конкретное значение силы резания при шлифовании, энергию искры электрических разрядов и параметры шероховатости и волнистости обрабатываемой поверхности.

3.1 Эффективность применения АЭИШ при удалении припуска

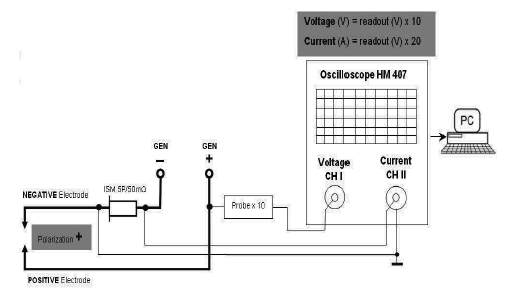

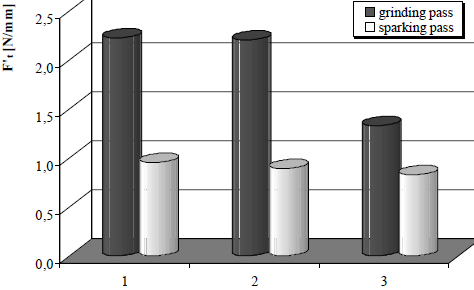

Результаты исследования влияния поляризации электрода на тангенциальную составляющую силы резания показаны на рис.3. Эксперименты проводились при положительной полярности (+) - фидерный кабель от генератора электрических импульсов, связанный с заготовкой, и отрицательной поляризации (-) - используется, когда негативные подачи кабель от генератора электрических импульсов (Рис.1b). Представленные данные свидетельствуют, что процесс АЭИШ, осуществляемый с отрицательной поляризацией не является эффективным. Существенных изменений в значениях тангенциальной составляющей силы резания при АЭИШ (электрод 2) по сравнению с обычным шлифованием (электрод 1) нет.

Рисунок 3 – Сравнение значений тангенциальной составляющей силы резания при обычном шлифовании и при АЭИШ; 1 – обычное и электроискровое шлифование, 2 – АЭИШ (-) обычное искровое шлифование, 3 – АЭИШ (+) обычное искровое шлифование

Значительное снижение значения тангенциальной составляющей силы резания, было получено при проведении процесса АЭИШ, реализованного с положительной поляризацией (электрод 3). Результаты эксперимента доказывают, что применение процесса АЭИШ (+) процесс оказывают сильное влияние на эффективность удаления припуска при обработке.

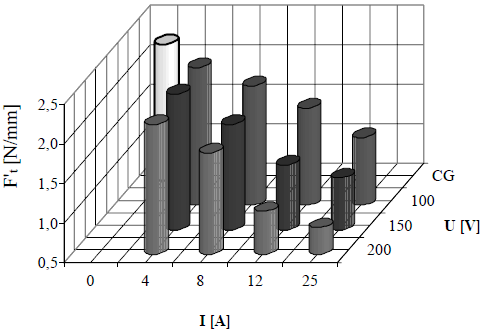

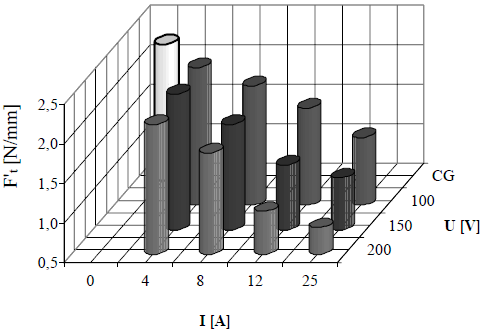

Влияние электрических параметров, таких как напряжение и напряженность электрического тока, на тангенциальную составляющую силы резания при АЭИШ, и при обычном шлифовании показаны на рис. 4. Анализ результатов свидетельствует о том, что сила резания при шлифовании обратно пропорциональна рабочим напряжению и напряженности электрического тока. Эта зависимость однозначно подтверждается эффективностью обработки, удалением припуска при электроискровом шлифовании. Максимальное снижение значения тангенциальной составляющей силы резания достигнуто при рабочем напряжение 200 В и подачи тока 25А. Значение силы примерно на 60% меньше, чем при обычном шлифовании. При АЭИШ значение силы также невелико, рабочее напряжение 100-200 В и ток 12А (около 40-50% меньше, чем при условиях обычного шлифования). Эти соотношения имеют важное значение при определении технологических условий АЭИШ.

Рисунок 4 – Влияние рабочего напряжения и напряженности электрического тока на тангенциальную составляющую силы резания при обычном шлифовании и при АЭИШ.

3.2 Анализ формирования обрабатываемой поверхности при АЭИШ

Анализ влияния условий АЭИШ и обычного шлифования на обрабатываемую поверхность заготовки основан на сравнении характерных параметров шероховатости и волнистости поверхностей, которые были проанализированы в 2D-и 3D-системах. Экспериментальные данные по шлифованию титанового сплава Ti6Al4V показывают, что при АЭИШ параметры шероховатости и волнистости обрабатываемой поверхности имеют большие значения по сравнению с обычным шлифованием [13]. Значения этих параметров были уменьшены путем дополнительной обработки - фазы выхаживания при заключительном этапе АЭИШ.

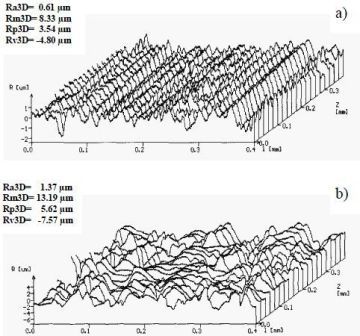

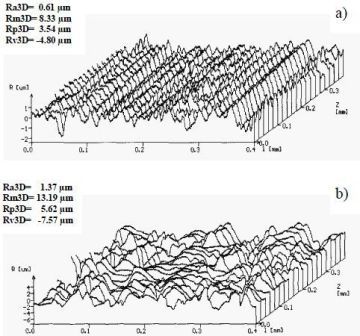

На рис. 5, рис. 6 показаны участки обрабатываемой поверхности титанового сплава Ti6Al4V, проанализированные в 3D системе. Профилограмма шероховатости обрабатываемой поверхности после обычного шлифования (рис. 5а), показывает, что кроме случайных эффектов, доминирующей составляющей на качество поверхности является направление и величина подачи.

Профилограмма шероховатости обрабатываемой поверхности после АЭИШ (рис. 5b) кроме описанных эффектов для обычного шлифования, характеризуется случайным, анизотропным формированием геометрической поверхности, на которой четко определяются многочисленные пики, выступы и впадины.

Рисунок 5 – Шероховатость поверхности проанализирована в 3D системе: а) обычное шлифование, b) АЭИШ (+); U=150V, I=12А

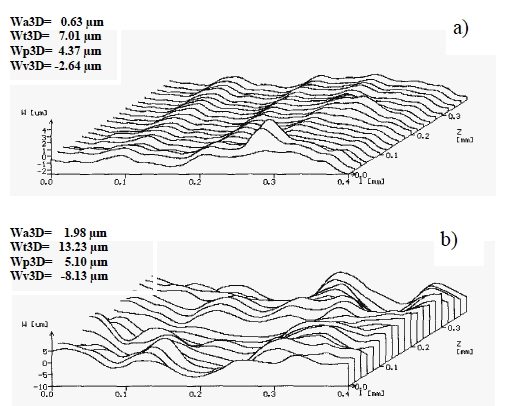

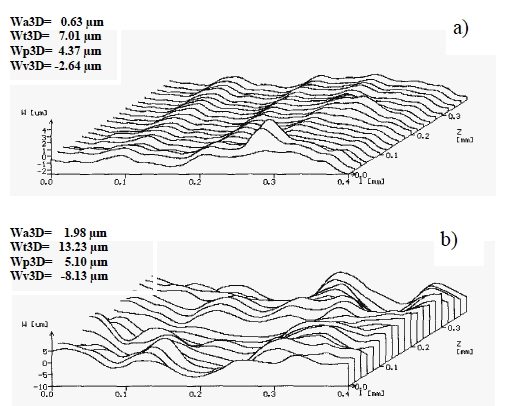

Рисунок 6 – Волнистость поверхности, проанализирована в 3D системе: а) обычное шлифование, b) АЭИШ (+) процесса; U=150V, I=12А

Аналогичные различия были замечены при сравнении профилограмм волнистости поверхности, проанализированые в 3D системе. Волнистость обрабатываемой поверхности при обычном шлифовании (рис. 6a) характеризуется доминирующим количеством регулярных волн, расположенных вдоль направления движения подачи.

Поверхность, формируемая при АЭИШ (рис. 6b) характеризуется дополнительными, случайными, волнистыми составляющими, перпендикулярными основной текстуре поверхности. Эти различия в геометрических текстурах обрабатываемых поверхностей появляются в результате неравномерного электроискрового разряда при проведении АЭИШ, создавая дефекты на поверхности заготовки.

4 Выводы

В результате проведенных экспериментов по абразивному электроискровому шлифованию титанового сплава Ti6Al4V, определено влияние условий обработки АЭИШ на геометрическую текстуру обрабатываемой поверхности заготовки.

Результаты исследования показывают, что эффективность обработки, удаление припуска зависит от электрических параметров процесса АЭИШ. Выявлены существенные различия по качеству геометрической текстуры обрабатываемой поверхности, при обычном шлифовании и при АЭИШ. Полученные различия не предполагают возможности влияния на триботехнические характеристики обрабатываемых материалов. Они свидетельствуют о том, что условия чернового и финишного шлифования АЭИШ необходимо установить более точно, и исследования по определению триботехнических характеристик поверхностного слоя должны быть продолжены.

Перечень ссылок

- W.M. Ezugwu E.O. Wang, Titanium alloys and their

machinability - a review, Journal of Materials Processing

Technology 68 (1997) 262-274.

- X. Xu, Y. Yu, Adhesion at abrasive-Ti6Al4V interface with

elevated grinding temperatures, Journal of Materials

Science Letters 21 (2002) 1293-1295.

- R. Filip, Laser nitriding of the surface layer of Ti6Al4V

titanium alloy, Archives of Materials Science and

Engineering 30/1 (2008) 25-28.

- A. Lisiecki, A. Klimpel, Diode laser surface modification of

Ti6Al4 alloy to improve erosion wear resistance, Archives

of Materials Science and Engineering 32/1 (2008) 5-12.

- S. Thamizhmnaii, B. Bin Omar, S. Saparudin, S.Hassan,

Surface roughness investigation and hardness by burnishing

on titanium alloy, Journal of Achievements in Materials and

Manufacturing Engineering 28/1 (2008) 139-142.

- M. Boujelbene, E. Bayraktar, W. Tebni, S. Ben Salem,

Influence of machining parameters on the surface integrity

in electrical discharge machining, Archives of Material

Science and Engineering 37/2 (2009) 110-116.

- J. Kozak, K., E. Oczo?, Selected problems of abrasive

hybrid machining, Journals of Materials Processing

Technology 109/3 (2001) 360-366.

- H. Onikura, O. Ohnisi, Y. Take, Fabrication of microcarbide

tools by ultrasonic, Annals of the CIRP 49 (2002)

315-324.

- J. Kozak, K.P. Rajurkar, Abrasive electrical discharge

grinding (AEDG), Journal of Materials Processing

Technology 110/2 (2002) 260-266.

- S. Kumar, V. Yadava, V.L. Narayana, Experimental study

and parameter design of electro-discharge diamond

grinding, International Journal of Advanced Manufacturing

Technology 36 (2008) 34-42.

- A. Golabczak, R. Swiecik, Influence of electrodischarge

grinding on selected parameters of geometrical surface

structure. Materials of XXVIII Scientific School of

Abrasive Machining VIII (2004) 243-250.

- A. Golabczak, R. Swiecik, Influence of Electrical

Conditions of Electrodischarge Grinding on Results of

Machnining, Scientific School of Electromachining 11

(2005) 37-142.

- A. Golabczak, R. Swiecik, Studies of the Process of

Electrodischarge Grinding of Hard Materials, Proceedings

15th International Symposium for Electromachinig ISEM

XV, Pittsburgh, USA, 2007, 445-450.

- A. Golabczak, R. Swiecik, Electrodischarge Grinding of

Titanium Alloy, IM Machine Engineering 12/1 (2009) 19-28.