АНАЛИЗ ПРИЧИН ПОЯВЛЕНИЯ ВИБРАЦИЙ ПРИ ФРЕЗЕРОВАНИИ ФЛАНЦЕВ КОРПУСОВ

Авторы: А.В. Пашинин, Е.А. ЧернышевУчебное заведение: каф. ТМ, ДонНТУ, г. Донецк, Украина

Тел./Факс: +38 (062) 3010805;

E-mail: chernyshev81@mail.ru

The paper deals with the analysis of causes of flange milling vibrations.

При обработке фрезерованием зачастую возникают колебания инструмента и заготовки, которые приводят к увеличению абсолютного значения параметров шероховатости (Ra, Rz), ухудшению квалитета точности и отрицательно влияют на износостойкость инструмента.

Целью данной статьи является выявление причин возникновения вибраций при обработке фланцев сварных корпусов производства Украинского научно-исследовательского института взрывозащищенного электрооборудования (УкрНИИВЭ), а также разработка рекомендаций по их устранению.

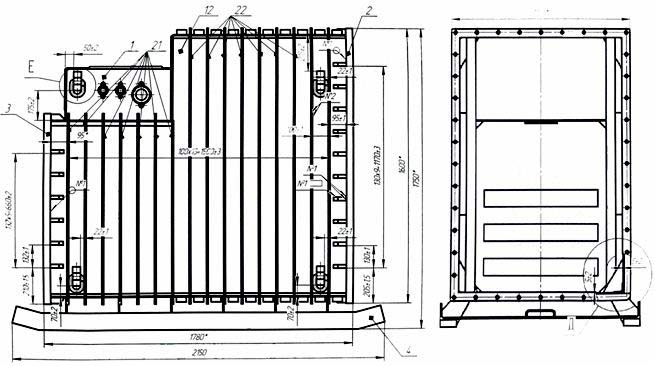

Данный научно-исследовательский институт занимается разработкой, внедрением и последующим обслуживанием взрывозащищенного электрооборудования для условий, опасных по взрыву (например, для шахт, нефтеперерабатывающего производства и т.д.). Взрывозащищенность заключается в том, что при возникновении искры внутри корпуса газ (угольная пыль, водород, метан), попавший туда из окружающей атмосферы, воспламеняется. Продукты взрыва выходят через зазор между корпусом и крышкой (рис. 1), но уже не обладают достаточной энергией, чтобы спровоцировать взрыв в окружающем воздухе.

Рисунок 1 – Взрывозащищенное устройство управления электроприводами подземных монорельсовых дорог типа ЭМДВ-75, 90.

При производстве корпусов, в которые заключается вышеупомянутое оборудование, возникает следующая технологическая проблема. Для обеспечения взрывозащищенности необходимо обеспечить шероховатость прилегающих поверхностей фланцев крышки и корпуса Ra 0,63 мкм и отклонение от плоскостности не более 0,1 мм. Однако при обработке возникают вибрации, и указанные параметры качества достигнуть не удается.

Согласно многочисленным исследованиям, вибрации, возникающие при резании металла, могут быть либо вынужденными, либо автоколебаниями. Причем во многих случаях одновременно присутствуют и те и другие [1]. Фрезерование не является исключением.

Рисунок 2 – Пример корпуса с фланцами типовых размеров

Причины возникновения вынужденных колебаний – вынуждающие силы. В рассматриваемом случае используемый инструмент (торцовая фреза) является многолезвийным, а изделие имеет малую ширину (около 20 мм) и большую длину – до полутора метров (рис. 2). При вращении фрезы каждый последующий зуб входит в материал обрабатываемой заготовки с ударом. Так как частота вращения фрезы неизменна во времени, эти удары имеют постоянную частоту. Это и вызывает появление периодической возмущающей силы, которая является одной из причин возникновения колебаний. Причем частота этих вибраций будет прямо пропорциональна частоте вращения.

Но рассмотренное явление не единственный источник возмущающей силы. Такую силу может создавать дисбаланс фрезы, изгиб оправки, свободная посадка фрезы на оправке, изношенные подшипники шпинделя. Также немаловажно отсутствие эксцентриситета расположения режущих пластин, из-за чего при обработке некоторые зубья могут не входить в контакт с материалом обрабатываемой заготовки, что вызовет дополнительную переменность силы резания. Причем экспериментально доказано, что амплитуда этих колебаний тем меньше, чем ближе к целому числу отношение длины дуги контакта к шагу зубьев [2].

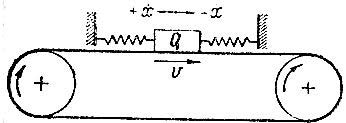

По-иному дела обстоят с автоколебаниями, которые на первый взгляд должны присутствовать только при непрерывном резании (например, точении). Однако опыты Н.В. Саввина подтверждают, что автоколебания присутствуют при различных видах фрезерования. Причины появления таких вибраций те же, что и при токарной обработке. Известно, что в некоторых механических системах с переменным трением могут возникать колебания, не связанные с внешними возмущающими силами, а поддерживаемые внутренним источником энергии. Пример такой системы – модель Ван-Дер-Поля с «отрицательным трением» (рис. 3).

Рисунок 3 – Модель с отрицательным трением Ван-Дер-Поля.

На рисунке Q – груз, обладающий определенной массой и прикрепленный к неподвижным опорам двумя пружинами; V – линейная скорость перемещения ленты; - первая производная от перемещения груза, т. е. скорость его движения относительно ленты. При вращении шкивов лента перемещается вправо относительно груза. Из-за действующих сил трения покоя груз перемещается вместе с лентой до момента, пока сила натяжения пружины не превысит силу трения, вследствие чего груз переместится влево и цикл повториться, т.е. груз будет колебаться. Подобные физические явления наблюдаются при резании (рис. 4). Режущее лезвие инструмента подобно грузу Q находится в постоянном движении. Из-за сил трения и воздействия стружки на переднюю поверхность инструмента он отклоняется вправо. Но как только сила упругости превышает равнодействующую вышеуказанных усилий режущая часть инструмента перемещается влево, занимая свое первоначальное положение. Подобные явления наблюдаются при срезании стружки зубьями торцевой фрезы с поверхности фланца корпуса. Причем амплитуда таких вибраций резко увеличивается с приближением их частоты к частоте собственных колебаний узлов станка [1].

Рисунок 4 – Общая схема резания.

Согласно опытным данным [1], интенсивность вибраций при торцовом фрезеровании в большой степени зависит от направлений подачи стола и резания фрезы, от смещения детали относительно оси шпинделя в поперечной плоскости. Экспериментально установлено, что существует 2 наиболее благоприятные комбинации названных параметров:

Одной из причин появления колебаний может быть недостаточная жесткость обрабатываемой заготовки и/или механизмов станка. Габариты корпусов взрывозащищенного электрооборудования могут достигать 1,8 м × 1 м, причем они свариваются из листового материала и имеют толщину стенки около 6 мм, т.е. не обладают достаточной жесткостью.

Подытоживая все вышеизложенное, можно сделать следующие выводы:

Исходя из этого, можно предложить следующие рекомендации по уменьшению интенсивности вибраций при торцовом фрезеровании: