Диагностика технологических процессов на основе фоторегистрации

Авторы: С.Ю. Соловьёв, В.В. Медведев

Источник: Инженер. Студенческий научно-технический журнал. Донецк: ДонНТУ, 2011. - №12. – 190 с.

Авторы: С.Ю. Соловьёв, В.В. Медведев

Источник: Инженер. Студенческий научно-технический журнал. Донецк: ДонНТУ, 2011. - №12. – 190 с.

Широкое внедрение в механообработке обрабатывающих центров предъявляет повышенные требования к диагностической системе такого оборудования. Система должна обеспечивать автономность работы оборудования в течении определённого промежутка времени. Автономность работы в частности подразумевает отсутствие контроля со стороны станочника. Таким образом, для бесперебойной работы требуется контролировать не только состояние узлов станка и характеристик процесса резания заготовки, но и работу манипуляторов, механизированной оснастки, автоматизированной системы уборки отходов и т.д. Комплексный подход к контролю этих устройств может обеспечить промышленная фоторегистрация [1,2].

Промышленная фоторегистрация – это процесс регистрации промышленных процессов на производстве и контроль за технологическим процессом с помощью фотоснимков. Процесс является частью диагностики технологических процессов.

Развитие алгоритмов обработки научных фотоснимков полученных через разные светофильтры, виртуальных студий, систем искусственного зрения позволяют убирать шумы, увеличивать контурную резкость, выделять из фотографии нужные объекты, определять их вектор движения.

Фотоконтроль позволяет производить контроль промышленной продукции, в ходе которого телевизионные устройства позволяют бесконтактным способом контролировать размеры и конфигурацию изготовляемых изделий, наличие дефектов и др. без задержки или остановки производственного процесса. Диагностика на основе фоторегистрации позволяет установить, насколько правильно установлена деталь (точность установки, соосность), выявить ошибки манипулятора, большие отклонения от формы (например, значительные выступы на детали).

Техническое оснащение фоторегистрации на сегодняшний день не представляет затруднений. Существует множество приборов и устройств для осуществления контроля технологического процесса с помощью фоторегистрации [3]. Рассмотрим несколько таких устройств.

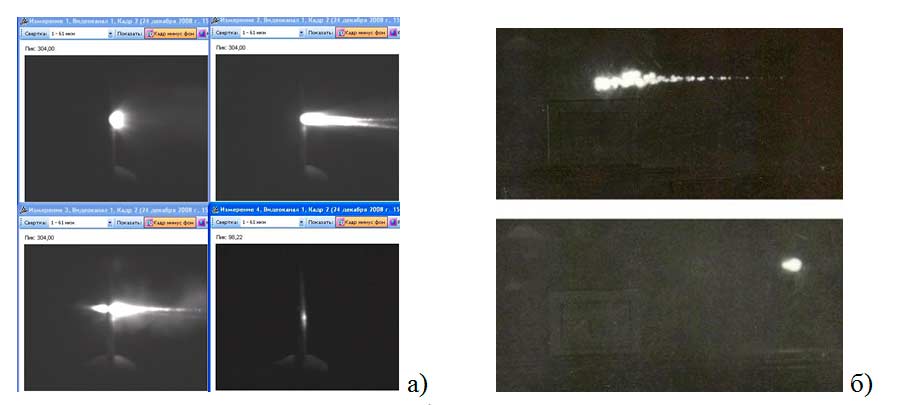

Регистратор сигналов РИЦ822 [4]. Регистратор сигналов РИЦ822 может быть эффективно использован для фоторегистрации различных процессов [4]. В качестве примера рис.1а иллюстрирует процесс пробивания отверстия в плоской металлической мишени толщиной 1,5 мм импульсами лазерного излучения, следующими с частотой 10 Гц (излучение идет справа налево).

Рис. 1. – Кадры регистрации пробивания отверстия лазерным лучом

На рисунке видно, как первый импульс образует кратер на поверхности мишени; второй импульс сопровождается интенсивным выбросом материала мишени навстречу лазерному лучу; третий импульс пробивает отверстие (факел виден с обеих сторон мишени); четвертый импульс беспрепятственно проходит сквозь образовавшееся отверстие.

Рис. 1б иллюстрируют характер пробоя импульсом излучением СО2-лазера воздуха с различной концентрацией пыли. Съемка велась внутри специальной камеры. Пробой на верхнем кадре (излучение идет слева направо) характерен для обычного воздуха лаборатории. Он носит довольно протяженный характер. Пробой на нижнем кадре характерен для обеспыленного воздуха (концентрация пыли в камере была понижена примерно на три порядка). Отчётлива видна разница в снимках, что позволяет говорить о перспективах фоторегистрации при физико-механических методах обработки.

Устройство фоторегистрации быстропротекающих процессов [5]. Аппаратура для высокоскоростной фоторегистрации быстропротекающих процессов разработанная под руководством Татмышевский К.В. может успешно применяться:

- для фоторегистрации быстропротекающих процессов в машиностроении, когда необходима высокая скорость реагирования;

- для регистрации процессов перемещения быстродвижущихся деталей и узлов в машиностроении;

- при ударных испытаниях изделий авиакосмической техники;

- при баллистических исследованиях;

- для фоторегистрации процессов смесеобразования в системах электронного впрыска топлива в двигателях внутреннего сгорания.

В устройстве применяется 4 лампы-вспышки, которые дают вспышки длительность около 1 мкс. Интервал между сериями вспышек и сами серии могут длиться от 1 мкс до 10 секунд. Питается устройство от стандартной электрической сети 220 В, 50 Гц.

Задачи, решаемые с помощью фоторегистрации. Фоторегистрация является достаточно медленным процессом. Время между двумя замерами исчисляется секундами. Поэтому с помощью фоторегистрации не представляется возможным регистрация быстропротекающих процессов, таких как ускоренные ходы рабочих органов станка, контроль оборотов шпинделей и деталей, движение стружки скола и т.п. В тоже время фоторегистрация, за счёт высокой разрешающей способности, позволяет выполнять контроль размеров и расположения деталей, находящихся в покое. Таким образом, с помощью фоторегистрации в гибком автоматизированном производстве возможно выполнять:

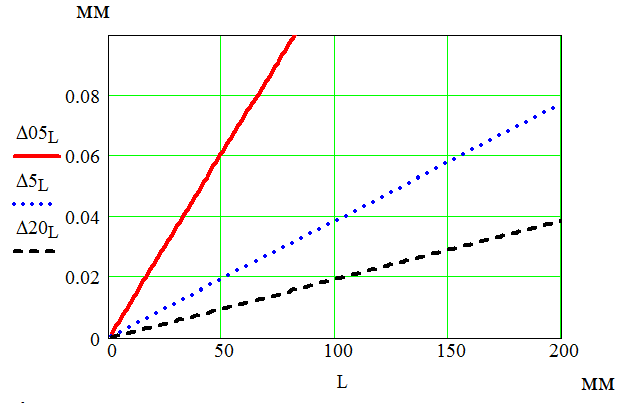

Фоторегистрация, в отличии от промышленного телевидения, позволяет проводить съёмку с высоким разрешением. Например, применение матрицы разрешением 10 МП (мегапикселей) позволяет получать кадры, шириной в 3700 пикселей, а 20 МП – 5200. Физический размер, который возможно измерить с помощью фоторегистрации зависит не только разрешение матрицы, но и от реального размера объекта, который можно снять на заданном расстоянии L. Если принять, что минимальная теоретическая погрешность измерения геометрических величин соответствует размеру пикселя, в пересчёте на размер реального объекта, то погрешность равна:

|

(1) |

где: L – реальная ширина калибрующего объекта, габариты которого соответствуют рамке кадра, мм;

MP – общее количество пикселей в матрице.

Из формулы (1) получаем графики минимальной теоретической погрешности, приведённый на рис.2.

Рис. 2. – Графики теоретической погрешности геометрических измерений при фоторегистрации

На графике сплошной линией показана погрешность при видеорегистрации. Точечная линия соответствует применению распространенных матриц с количеством пикселей 5 МП, а штриховой – применение передовых технологий в 20 МП. Как видно, применение длиннофокусных объективов позволяют добиться точности измерений в 10-20 мкм уже на матрице с 5МП.

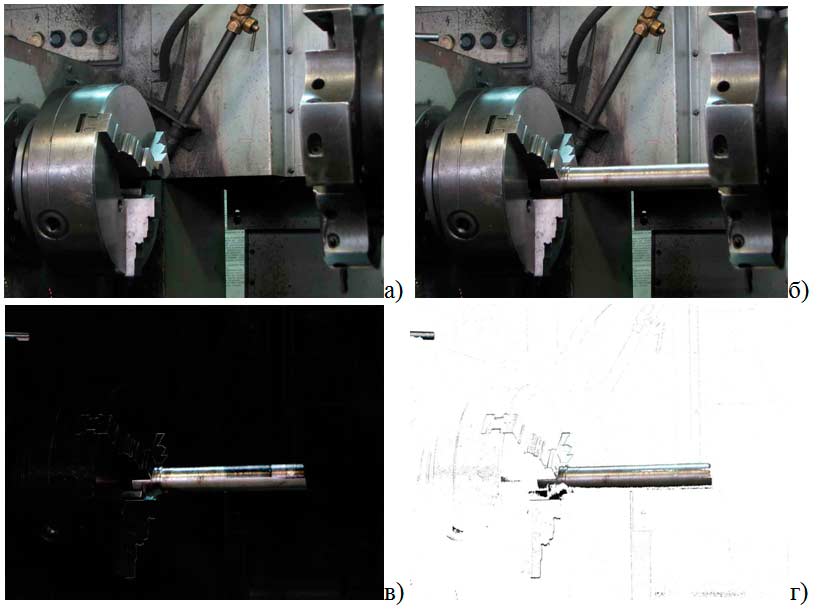

Процесс обработки фотографий для контроля технологической зоны зачастую не требует применение тяжело настраиваемых алгоритмов искусственного интеллекта. Например, для контроля наличия детали в захвате манипуляторе возможно применить алгоритм, основывающийся на стандартных операциях с изображением, приведённые на рис. 3.

Рис. 3. – Автоматическое выделение детали в системе промышленной фоторегистрации

Для регистрации детали выполняется опорная фотография гарантировано свободной от деталей рабочей зоны (рис.3а). После чего начинается фотографирование процесса, один из контрольных кадров которого представлен на рис.3б. Вычитая эти фото из опорной фотографии, получаем тёмные участки на тех местах, где кадр полностью соответствует опорному, как показано на рис.3в. Используя полученные тёмные участки как маску для вырезания изображения из контрольной фотографии в итоге получаем изображение только изменений в рабочей зоне. На рис.3г это только деталь, которая была внесена в рабочую зону станка и закреплена в патроне.

По фотографии на рис.3г возможно вычислять наличие детали в зоне обработки. Для этого вычисляется количество заполненных пикселей (площадь закраски) и сравнивается с поперечной кадру площадью фотографии. Вычисление геометрического центра заполненных пикселей позволят контролировать расположение детали в рабочей зоне. Более сложные алгоритмы обработки изображения могут дать информацию о наличии крена детали и соответствие её формы чертежу.

Вывод. С помощью фоторегистрации можно осуществлять диагностику технологических процессов, не только на самом обрабатывающем центре, но и на всём пути движения детали по гибкому автоматизированному участку. Использование фоторегистрации позволяет увеличить качество продукции, уменьшить количество сбоев автоматики манипуляторов и обрабатывающих центров, снизить количество брака, выявить недостатки производства. Разработки в этой области являются очень важными в развитии машиностроения.

Список литературы:

1. Диагностика и неразрушающий контроль продукции машиностроения / ЦНИИ технологии машиностроения; науч. ред. В.И. Иванов. – М.: НПО ЦНИИТмаш, 1988. – 132с.

2. Остафьев В.А. Диагностика процесса металлообработки / В.А.Остафьев, В.С.Антонюк, Г.С.Тымчик – К.: Тэхника, 1991. – 151с.

3. Кулагин С.В. Аппаратура для научной фоторегистрации и киносъемки. 2-е изд., перераб. и доп. М.: Машиностроение. – 1990г. – 192с.

4. Лазеры и метрология. Фоторегистрация [Электронный ресурс] – М. ООО "Ламет", – 2011 – Режим доступа: http://www.lamet.ru/3386564047 – Заголовок с экрана.

5. Татмышевский К.В. Аппаратура для высокоскоростной фоторегистрации быстропротекающих процессов [Электронный ресурс] / К.В.Татмышевский, С.А.Козлов, А.С.Григорьев // Владимир: ВГУ. – 2011. – Режим доступа: http://piit.vlsu.ru/fotoregistration.html – Заголовок с экрана.

6. Деревянченко А.Г. Система интеллектуального анализа изображений зон износа режущих инструментов / А.Г.Деревянченко, О.Ю.Бабилунга, Д.А.Криницын // Резание и инструмент в технологических системах. Международный научно-технический сборник. – Х., 2010. – С.75-80.