Представлена первая отечественная система автоматического регулирования плоскостности полос (САРП) для станов холодной прокатки, использующая бесконтактные оптико-электронный и тепловизионный методы измерения плоскостности и температуры полос. Описаны преимущества САРП в сравнении с традиционными системами на основе стрессометрического ролика.

Автоматическое регулирование плоскостности полос представляет собой наукоемкую технологию управления, без которой сегодня немыслимо производство высококачественного тонколистового проката.

На Новолипецком металлургическом комбинате в рамках реализации программы по техническому перевооружению и развитию создан промышленный образец системы автоматического регулирования плоскостности (САРП). Система, использующая бесконтактные методы измерения плоскостности и температуры полос, предназначена для одноклетьевых и непрерывных станов холодной прокатки. Пилотный образец системы установлен на дрессировочном стане № 1 (ДСW1) в цехе холодной прокатки полос из углеродистых сталей.

В создании САРП, кроме ОАО НЛМК, осуществ

лявшего общую координацию и финансирование проекта, принимали участие следующие организации:

ООО “Металлтехномаш” и Институт черной металлургии НАН Украины — разработка проекта и системы в целом, включая методы расчета параметров процесса, сбор данных, синтез и оптимизацию управляющих воздействий по каналам изгиба и параллельности валков дрессировочного стана (реализовано в программной среде CodeGear RAD Studio), программирование интерфейса панели оператора (PC577 12І Key с использованием программного обеспечения фирмы Siemens – Simatic WinCC flexible 2005 SP1), а также систему архивирования параметров технологического процесса и их последующего анализа (на основе Microsoft SQL сервера баз данных);

ЗАО “Инкомет” — создание измерителя плоскостности ИПW4М с проектом его привязки, включая программный пакет DAC32WIP4, обрабатывающий данные от теле- и тепловизионных камер;

ОАО “Черметавтоматика” — технорабочий проект, включающий состав применяемого оборудования и его размещение, внесение изменений в схемы работы действующего оборудования, подключение сигналов из действующей АСУ к контроллеру Simatic S7 300, который используется в составе САРП. Организация передачи данных между контроллером Simatic S7 300 и OPCWсервером.

В странах бывшего СССР на станах холодной прокатки использовались САРП зарубежной разработки и изготовления, предусматривающее измерение плоскостности контактным способом с применением, как правило, секционных измерительных роликов (стрессометров).

Современные системы регулирования плоскостности полос имеют, как минимум, три канала регулирования: перекоса, принудительного изгиба валка, а также

теплового регулирования его профиля путем селективной подачи смазочно-охлаждающей жидкости (СОЖ).

Эффективное регулирование формы полос с помощью САРП возможно при использовании точного надежного датчика плоскостности, математических моделей и алгоритмов, адекватно описывающих процесс формирования и регулирования неплоскостности, а также исполнительных устройств, четко реализующих заданные параметры регулирования.

В дополнение к известным системам автоматического регулирования плоскостности полос на станах холодной прокатки в разработанных алгоритмах реализован ряд инновационных решений.

Учтено влияние распределения температуры по ширине полосы на плоскостность готовой продукции. Как было установлено в исследованиях, изменение температуры по ширине полосы может достигать 20– 30 °С изWза различия в подаче СОЖ на валки и полосу, а на дрессировочных станах — до 5 – 7 °С из-за неравномерности температурных полей в рулоне после колпакового отжига и неполного остывания рулонов, а также из-за неодинаковых условий теплообмена торцов рулона при остывании и транспортировании в вертикальном положении. Максимальное отклонение температуры — 10 °С по ширине полосы от среднего значения эквивалентно скрытой величине нерегулируемой неплоскостности величиной 12 IU, что соответствует высоте волны ~ 7 мм при длине 1 м.

Реализованы алгоритмы работы непрерывного стана, обеспечивающие при прокатке тонких полос создание необходимого (5 – 15 °С) теплового напора эмульсии в регулируемой последней клети при малом частном обжатии (до 5 %). Обычно в таких условиях температура рабочих валков и СОЖ часто оказывается близкой, и поэтому низка эффективность канала работы системы воздействием на тепловой профиль валка селективной подачей эмульсии [1].

Учтены физические закономерности воздействий селективным охлаждением валков в ходе их разогрева, когда СОЖ становится смазочноWнагревающей жидкостью, обеспечена стабильность теплового состояния валков при селективном охлаждении. Обычно регулирование плоскостности полос селективной подачей СОЖ вызывает неконтролируемый “дрейф” ее общего расхода в клети и нестабильность теплового состояния металла, сужая диапазон регулирования.

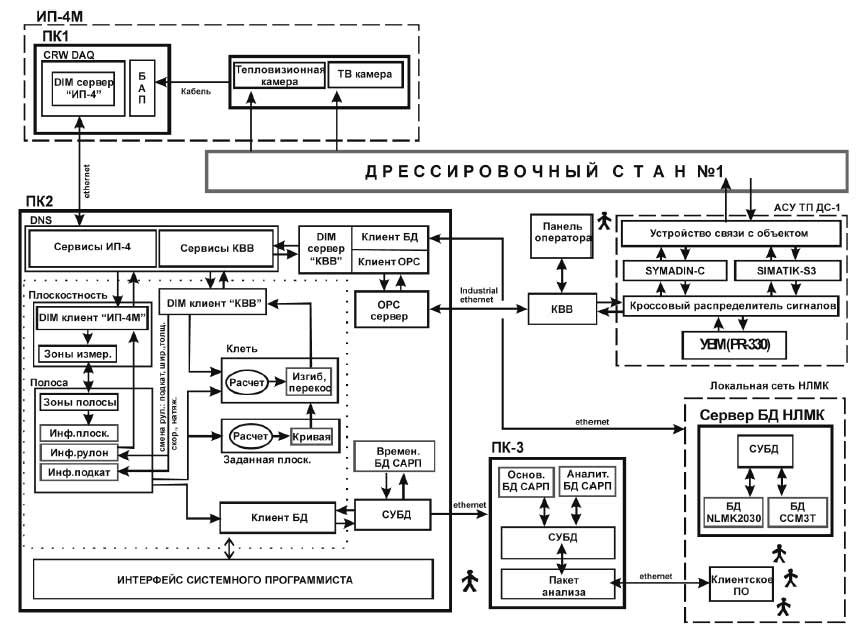

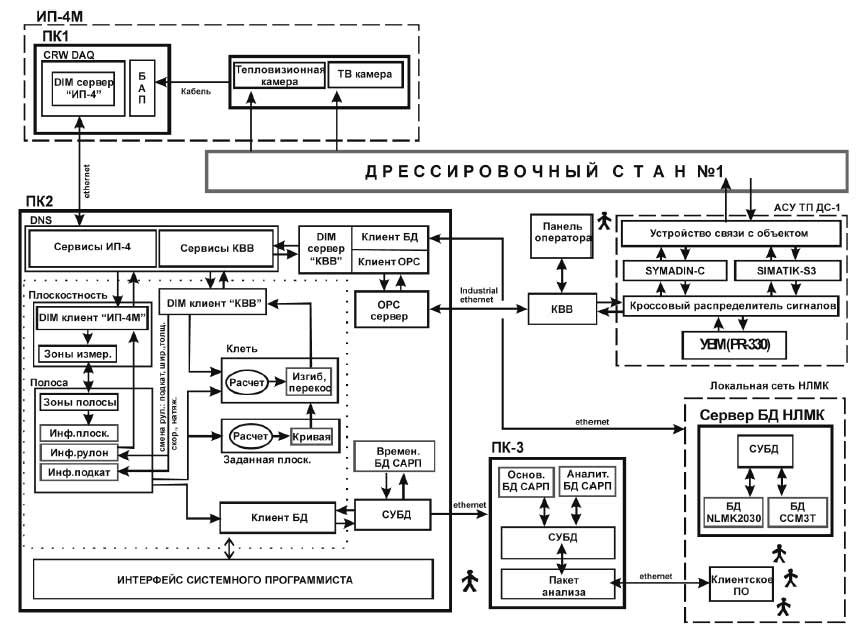

Рис. 1. – Структурная схема аппаратно-программного комплекса САРП ДСW1: АСУТП — автоматическая система управления технологическим процессом; БАП — блок аналогового процессора; КВВ — контроллер вводаWвывода; СУБД — система управления базами данных; ПО — программное обеспечение; УВМ — управляющая вычислительная машина; ПК — персональный компьютер; OPC и DIM — протоколы управления распределенными данными (OPC — OLE for Process Control; OLE — object linking and embedding; DIM — distributed information management)

Учтено влияние поперечного профиля подката и, следовательно, профиля наружной образующей рулона: это влияние искажает измеренную плоскостность и

должно учитываться в целевой кривой плоскостности, задаваемой системе регулирования. Искажение связано с неравномерностью по ширине полосы скорости и напряжения смотки, вызванной переменным диаметром рулона по ширине. Даже абсолютно плоская полоса, сматываемая в рулон переменного по ширине диаметра, испытывает неравномерные напряжения. Обычно оператор стана задает целевую кривую плоскостности, основываясь на интуиции или визуальной оценке.

Реализована функция оптимального объемно-напряженного состояния рулонов разного сортамента через управление натяжением смотки и создание рациональных форм целевых эпюр плоскостности. Оптимальный закон изменения натяжения полосы по мере смотки рулонов может быть реализован в САРП, так как целевая кривая плоскостности определяется профилем наружной образующей рулона, формируемым в том числе и напряженно-деформированным состоянием.

Ранее были разработаны методы синтеза оптимальных управляющих воздействий, в том числе на плоскостность полос, по ряду каналов (см., например, [2]).

Для исследования условий селективного охлаждения валков и синтеза соответствующих оптимальных управляющих воздействий разработана компьютерная

система TRollAB У [3, 4].

Для расчета напряженного состояния рулона и профиля наружной образующей по мере намотки в зависимости от закона изменения натяжения, профиля поперечного сечения и плоскостности сматываемой полосы, а также шероховатости поверхности разработана компьютерная система Coil_Temper_3DУ [5].

Методы расчета других основных параметров процессов холодной прокатки и дрессировки полос, включая методы оптимизации, также были разработаны и реализованы в специализированной компьютерной системе WinColdRollingУ [6]. В этой системе реализованы и методы оценки условий потери полосой плоской формы.

На завершающем этапе создания САРП возник вопрос о наиболее выгодном объекте для первой реализации системы.

При выборе объектов исходили из следующих соображений. Стан горячей прокатки 2000 и стан холодной прокатки 2030 уже оснащены современными системами измерения профиля поперечного сечения и формы полос и автоматического регулирования. Поэтому пилотную САРП установили на дрессировочном стане, что позволило замкнуть весь цикл приборного контроля за формой полос. Этот же канал решили использовать для определения рационального метода и условий измерения, а также для освоения на станах холодной и горячей прокатки.

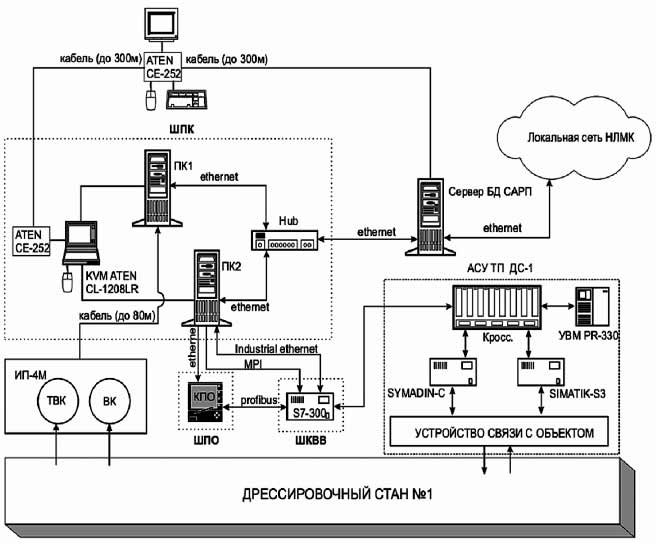

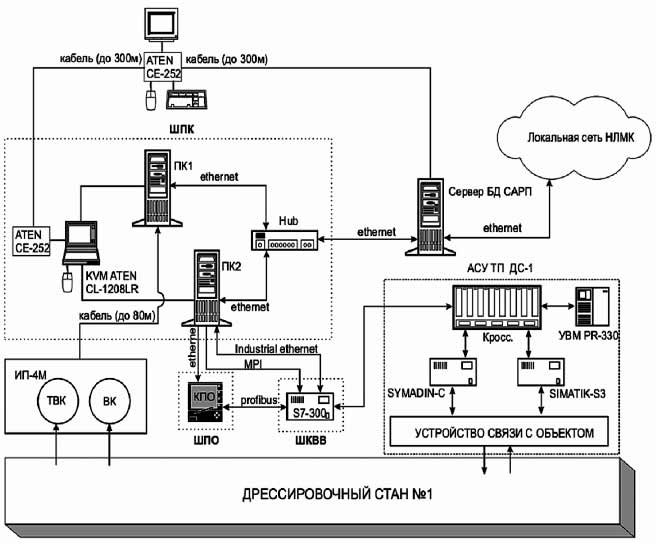

Рис. 2. – Структурная схема комплекса технических средств

В САРП ДСW1 комбината учтено большинство изложенных решений, хотя не все они реализуемы в условиях дрессировочного стана, не оснащенного системой селективной подачи эмульсии.

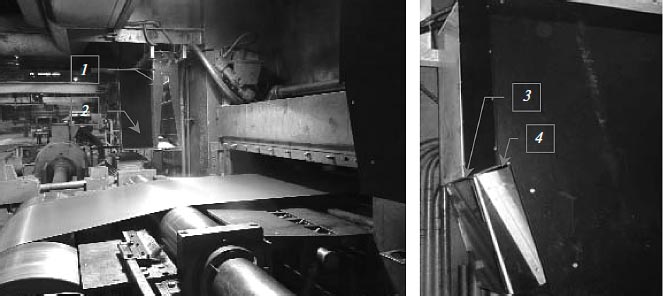

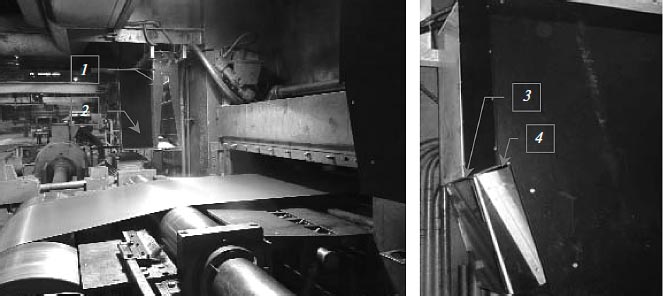

Общая структурная схема адаптированной для дрессировочного стана системы представлена на рис. 1, на рис. 2 — соответствующий комплекс технических средств (КТС). На рис. 3 показаны фотоснимки выходной стороны дрессировочного стана с установленным измерительным оборудованием..

Оператору стана доступна информация о поперечном профиле горячекатаной полосы, а также об ее плоскостности со стана холодной прокатки, измеренной в режиме непрерывного мониторинга в привязке к месту измерения на дрессировочном стане. Это позволяет численно оценить последовательное изменение параметров неплоскостности полосы на агрегатах.

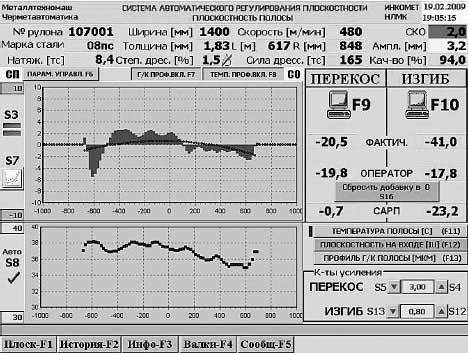

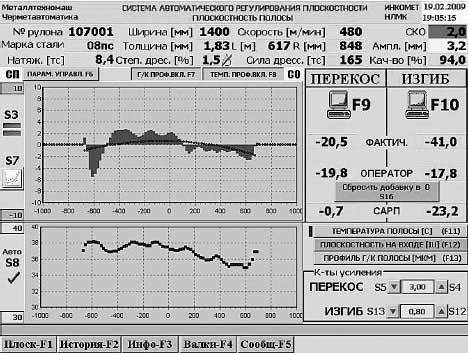

Дифференцированный подход к обеспечению плоскостности полосы по ширине реализован в виде дополнительной функции весовых коэффициентов. Например, оператор может сконцентрировать действие системы на приоритетное обеспечение рассчитанной целевой кривой плоскостности в выбранных им областях по ширине полосы (вблизи кромок или на любых других отдельных участках). На рис. 4 представлено одноиз диалоговых окон интерфейса панели оператора с результатами измерений плоскостности и температуры по ширине полосы.

Сервер баз данных, где организовано основное хранилище данных, включая аналитическую базу данных, находится в помещении вычислительного центра станов 2030 и дрессировочного.

Для получения итоговой информации о плоскостности полос и для детального анализа процесса дрессировки отдельных рулонов разработано клиентское приложение, выполняющее запросы к серверу БД САРП ДСW1, а также к базам данных станов горячей и холодной прокатки. Данное приложение установлено на удаленных ПК технологических служб комбината, обслуживающего и контролирующего персонала, а также в инженерном центре комбината. Основные преимущества разработанной и адаптированной для условий дрессировочного стана системы состоят в следующем.

Бесконтактный принцип позволяет легко встраивать систему измерения плоскостности в существующие агрегаты по производству тонколистовой продукции.

В качестве дополнительного фактора, формирующего плоскостность полос, в агрегатах листоотделки учтено распределение температуры полосы по длине и ширине при дрессировке рулонов после колпакового отжига (неравномерные температурные поля в рулонах изменяют плоскостность полосы после дрессировки при остывании). Учет фактора температурного последеформационного коробления позволил достичь после полного остывания полосы эффекта термоправки.

Учитывается профиль наружной образующей рулона, вычисляемый на основании данных о поперечном профиле и плоскостности входящей в дрессировочный станполосы, а также исходя из натяжения смотки рулона с учетом параметров шероховатости поверхности.

Рис. 3. – Выходная сторона дрессировочного стана с осветителем (1) и экраном тепловизора (2) со стороны привода, а также боксы телевизионной (3) и тепловизионной (4) камер электронно-оптической системы измерения плоскостности и температуры полосы со стороны обслуживания

Интегрированность САРП в компьютерную сеть комбината позволяет использовать дополнительные данные, повышающие эффективность системы, в частности данные о поперечном профиле, плоскостности и распределению температуры горячекатаного подката, а также о плоскостности полосы на предыдущем технологическом переделе (стан холодной прокатки).

Возможно задание общего принципа смотки рулона, например для агрегатов листоотделки (с минимальным отклонением плоскостности после размотки рулона и полного усреднения температуры полосы) или с формированием заданного напряженного состояния рулона, исключающего его проседание под действием собственной массы, проскальзывание и царапание витков в ходе последующей размотки. Вариант САРП для стана холодной прокатки предусматривает опцию изменения натяжения при смотке рулона перед колпаковым отжигом с обеспечением минимальной неравномерности межвитковых давлений в рулоне и соответственно минимальной вероятности слипания витков в ходе отжига.

Оптимизированы условия селективного охлаждения валков (включая использование коллекторов подачи предварительно подогретой эмульсии за пределами кромок прокатываемых полос), учитывающие инверсию управляющих воздействий в зависимости от знака разницы температуры эмульсии и валков [4], а также создающие достаточный тепловой напор эмульсии. Система не только управляет плоскостностью полосы по каналу селективного охлаждения валков, но и задает силовые условия прокатки в последней клети. Функцией отклика является тепловой напор СОЖ в последней клети стана, величина которого должна составлять 5 – 15 °С. Величина теплового напора эмульсии может вычисляться как на основании измерений разницы температуры валков и СОЖ, так и косвенными методами — на основании разницы температуры эмульсии на входе в клеть и выходе из нее (с использованием методов расчета теплового баланса клети). Для этого используются данные о температуре полосы на выходе из клети. На стане холодной прокатки 2030 в настоящее время реализованы оба метода, для чего установлены два дополнительных бесконтактных инфраWкрасных датчика: один для определения температуры поверхности нижнего рабочего валка со стороны выхода клети 5, где СОЖ не подается, и другой для измерения здесь температуры полосы. На основании результатов измерения температуры поверхности валков со стороны выхода из клети с учетом скорости их вращения определяется температура поверхности валка в зоне орошения со стороны входа в клеть 5.

Динамически меняющиеся целевые кривые плоскостности учитывают распределение температуры полосы по длине и ширине, различие критических условий возникновения краевых и центральных видов неплоскостности, а также искажения неплоскостности из-за распределения напряжений по ширине полосы, которое является следствием формы наружной образующей сматываемого рулона или формируемого S-роликами натяжной станции.

Использование в САРП бесконтактного электронно-оптического принципа измерения плоскостности[7] стало возможным благодаря применению методов восстановления формы натянутой полосы, учитывающих величину натяжения полосы в зоне измерения. Один из методов расчета изложен в статье [8].

Рис. 4. – Пример диалогового окна интерфейса панели оператора

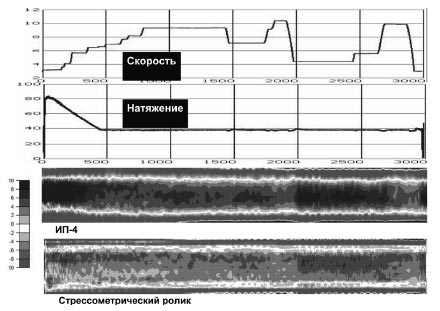

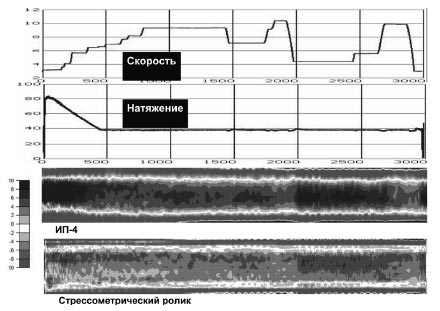

Бесконтактная система измерения плоскостности полос временно устанавливалась на стане холодной прокатки 2030. Адекватность измерения оцениваласьв сравнении с данными измерений с помощью стрессометрического ролика [9]. Показана принципиальная возможность использования бесконтактного метода. Из рис. 5 следует, что натяжение полосы вначале намотки в 2 – 2,5 раза больше натяжения смотки основной части, но это практически не оказывает влияния на результаты измерения плоскостности.

Рис. 5. –Сравнение результатов измерения с помощью стрессометрического ролика и бесконтактной оптико-электронной системы ИПW4. Ширина 1810 мм, толщина 0,8 мм

Бесконтактный принцип, низкая аппаратная и конструкционная себестоимость, минимальные эксплуатационные расходы составляют серьезное преимущество используемой системы в сравнении с системами на основе стрессометрического ролика.

Стрессометрическую измерительную систему можно эффективно использовать, когда “видимая” неплоскостность полосы, измеряемая под натяжением, полностью отсутствует, т. е. когда полоса по всей ширине непрерывно касается измерительного ролика. Когда имеется неплоскостность полосы под натяжением, в измерения вносится погрешность. Это обычно наблюдается в случае значительной неплоскостности и слабого натяжении смотки.

К недостаткам бесконтактного метода следует отнести невозможность его применения в условиях чрезмерно большого натяжения полосы в зоне измерения, чрезвычайно высокой фактической плоскостности, а также в условиях значительной концентрации паров эмульсии в зоне измерения (этого можно избежать, смещая зону измерения в сторону от клети стана).

Наиболее рациональный вариант — комбинированное измерение двумя методами. Однако из-за большой стоимости и конструктивных ограничений, связанных со встраиванием роликовых систем в агрегаты, предпочтительным становится бесконтактный оптико-электронный метод с высокой разрешающей способностью при больших натяжениях (до 70 – 100 Н/мм2). Принцип первичных измерений продольных углов поверхности полосы сводит к минимуму негативное влияние вертикальных колебаний полосы в отличие от лазерных или оптических триангулярных измерительных систем (которые измеряют высоту поверхности полосы над ее горизонтальной проекцией). Встроенные методы фильтрации данных обеспечивают достоверные измерения даже в присутствии незначительных паров эмульсии на станах холодной прокатки. Аппаратно и программно реализованы функции измерения ширины полосы и определения ее смещения с оси прокатки.

Используя бесконтактный метод, можно определить длину волны неплоскостности, что позволит вычислить высоту неплоскостности прокатанной полосы — основной параметр, указанный в нормативных документах. Стрессометрические системы такой возможности не дают, так как плоскостность полосы определяется на основании распределения давлений на секции ролика за один – три его полных оборота на длине полосы, значительно большей обычной длины волны неплоскостности. В зависимости от вида дефекта длина волны может составлять от 100 до 400 мм для локальных видов неплоскостности и до 1 – 2 м для обычных видов — краевой или центральной волнистости, в то время как только за один оборот ролика и одну минимальную порцию измерений длина транспортируемой полосы составляет около одного метра.

Новые технические решения, заложенные в проект системы, запатентованы. В их числе патенты РФ 2119643, 2259245, 2211102, 2190488, 2190489, 2212289, 2212962, 2212963, 2225272, отражающие приоритет первой отечественной системы автоматического регулирования плоскостности полосы.

Следующие сообщения будут посвящены математическому обеспечению и результатам начавшегося промышленного использования.

Библиографический список

1. Чернов П. П., Сафьян А. М., Приходько И. Ю. и др. Исследование эффективности системы регулирования плоскостности полос зонным охлаждением рабочих валков. Ч. 1–4 // Производство проката. 2001. № 9. С. 32 – 34 ; № 10. С. 31– 35 ; 2002. № 4. С. 15 – 17 ; 2002. № 5. С. 14 – 17.

2. Приходько И. Ю., Сафьян А. М., Куцин В. С. Совмещенное регулирование толщины, натяжения и плоскостности полос при холодной прокатке современными средствами регулирования… // Металлургическая и горнорудная промышленность. 2000. № 2. С. 32 – 35.

3. Приходько И. Ю. Управление тепловым профилем валков зонной подачей СОЖ // Труды пятого конгресса прокатчиков, г. Череповец, 21 – 24 октября 2003 г. – М. : АО “Черметинформация”, 2004. С. 113 – 122.

4. Приходько И. Ю., Чернов П. П., Шатохин С. Е. Управление тепловым профилем валков и плоскостностью полос селективной подачей эмульсии // Сталь. 2006. № 11. С. 87 – 93.

5. Приходько И. Ю., Чернов П. П., Тимошенко В. И., Акишин В. В. Оптимизация температурного и напряженно-деформированного состояния рулонов в ходе холодной прокатки и колпакового отжига… // Труды пятого конгресса прокатчиков, г. Череповец, 21 – 24 октября 2003. – М. : АО “Черметинформация”, 2004. С. 124 – 127.

6. Управление качеством тонколистового проката / В. Л. Мазур, А. М. Сафьян, И. Ю. Приходько, А. И. Яценко. — Киев : Технiка, 1997. — 384 с.

7. Агуреев В. А., Курякин А. В., Руднев В. С., Трусилло С. В., Шершелюк В. П. Опыт использования измерителя плоскостности полосы ИПW4ГП на стане горячей прокатки // Металлург. 2004. № 1. С. 41 — 45.

8. Агуреев В. А., Курякин А. В., Трусилло С. В. Измерение плоскостности горячекатаной полосы электронно-оптическим измерителем ИПW4 под натяжением моталки // Металлург. 2007. № 3. С. 72 – 75.

9. Agureev V. A., Kalmanovich Ye., Kuryakin A. V., Trusillo S. V. Comparison of NonWContact Shapemeter a Stressometer for Strip Flatness Control / Steel Times International. January/February. 2007. Vol. 31, № 1. Р. 16 – 20.