Развитие агломерационного производства

Источник: TehnoInfo.ru

Агломерационный процесс изобретен в 1897 году англичанами Геберлейном и Хангтингтоном. В России до революции работали вращающиеся агломерационные печи на заводе Русский провиданс

(Мариуполь) и Константиновском заводе.

На ранних этапах развития железорудного производства стремились добывать богатые по содержанию железа кусковые руды, пригодные для непосредственного использования в доменной плавке. Эффективность переработки кусковых руд повышали путем их сортировки с отсевом мелочи и усреднения. В дальнейшем, по мере увеличения потребности в металлопродукции и истощения природных запасов богатых кусковых руд, перешли к добыче более бедного по содержанию железа рудного сырья.

Чтобы эффективнее использовать эти руды в металлургическом производстве, их подвергают обогащению, для чего предварительно дробят и размалывают. Полученные в процессе обогащения рудные концентраты и образовавшуюся при добыче и сортировке рудную мелочь, непригодные из-за малых размеров частиц для дальнейшего использования в плавильных агрегатах, подвергают окускованию. В металлургической промышленности применяют три способа окускования рудного сырья: агломерацию, окомкование и брикетирование. В последнее время быстро развивается подготовка рудного сырья к плавке путем металлизации.

Этот способ окускования руд и концентратов занимает ведущее место по объему выпускаемых окускованных материалов. Кроме мелочи железных руд агломерируют пылеватые и мелкозернистые марганцевые, медные, никелевые, свинцовые, сульфидные и другие руды. В качестве добавок при агломерации используют пылевидные отходы металлургического и химического производства. Шихта для агломерации представляет собой увлажненную смесь зерен рудной мелочи или концентрата, металлосодержащей пыли, возврата (мелкого некондиционного агломерата), твердого топлива (большей частью в виде коксика) и флюсующих добавок (обычно в виде известняка).

Сущность агломерации состоит в следующем. Специальным зажигательным устройством поджигают топливо шихты. В результате сгорания углерода топлива, а также интенсивной подачи воздуха в зоне горения развивается высокая температура (1200-1500°). В процессе нагрева зерна руды обезвоживаются, а затем размягчаются с частичным образованием жидких и полужидких фаз. При этом происходят химические превращения входящих в них соединений. Материал частично или полностью сплавляется, а затем при продолжении подачи воздуха быстро остывает и кристаллизуется, образуя пористый спек. Полученный продукт называется агломератом.

По характеру подачи воздуха в слой шихты различают три основных метода агломерации: а) без продува или прососа; б) с продувом слоя снизу вверх; в) с прососом сверху вниз (путем создания разрежения под слоем).

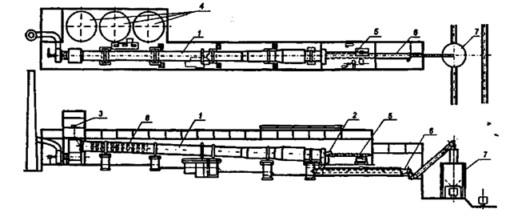

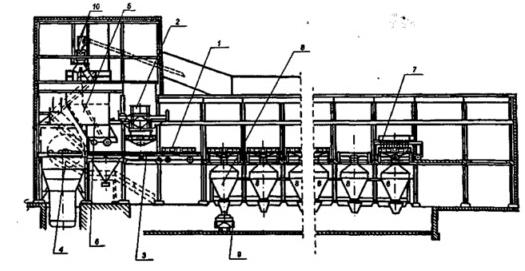

Рисунок 1 – Трубчатая печь для агломерата:

1 – трубчатая печь; 2 – горелки; 3 – питание; 4 – бункеры для шихты; 5– резак; 6 – транспортер для агломерата; 7 – бункер для агломерата; 8 – цепи; 9 – дымовая труба.

Агломерацию без продува или прососа начали внедрять в металлургии с конца XIX века во вращающихся трубчатых печах (рис. 1).

Можно упомянуть и о попытках осуществить этим методом агломерацию во взвешенном состоянии в печах шахтного типа. Достоинства метода заключаются в возможности спекания тонкоизмельченных материалов. К недостаткам следует отнести образование настылей на внутренней поверхности вращающихся печей, затруднения с регулировкой процесса в шахтных печах, малую удельную производительность агрегатов, плохое качество продукта.

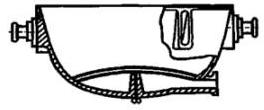

Рисунок 2 – Стационарный котел

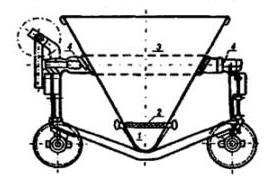

Рисунок 3 – Передвижной котел для спекания с применением дутья:

1 – нижняя часть котла; 2 – колосниковая решетка; 3 – верхняя часть котла; 4 – цапфа поыорота.

Агломерацию с продувом осуществляли на ранних этапах развития на не подвижных колосниковых решетках и в подвижных и неподвижных котла конвертеров (рис. 1, 2, 3). Для обоих случаев характерны периодичност работы и низкая производительность агрегатов, тяжелые условия труда, невысокое качество агломерата. В последнее время агломерацию с продувом применили на прямолинейных колосниковых конвейерных машинах непрерыного действия. Этот метод агломерации применительно к конвейерным машинам имеет ряд преимуществ. Температура нагнетаемого в слой шихты воздуха меньше, чем температура отходящих газов в случае агломерации с прососом. Благодаря этому сокращается объем газов, проходящих через газовоздушные тракты и тягодутьевые машины, и, следовательно, снижается расход электроэнергии. Кроме того, меньшее количество газов при переработке серосодержащих руд позволяет получить более высокую концентрацию оксидов серы в отходящих газах, что в свою очередь обеспечивает использование последних в сернокислотном производстве с большей эффективностью.

Агломерацию с прососом начали осуществлять в первом десятилетии XX века в чашах (рис. 4). Две полые цапфы, расположенные на малых сторонах прямоугольника, служили для отсоса газов из-под колосникового поля и поворота чаши для разгрузки готового опека. Недостатками этого метода являлись периодичность работы, неравномерность спекания (недопек в углах чаши), тяжелые условия труда в цехе, в особенности при разгрузке чаши.

Рисунок 4 – Схема спекательной установки со стационарными чашами Гриневальта:

1 – чаша; 2 – передвижной загрузочный вагон; 3 – зажигательное устройство; 4 – эксгаустер; 5 – пылеуловитель; 6 – дроссель; 7 – дымовая труба; 8 – бункер постели; 9 – бункер шихты.

Спустя десятилетие появились переносные круглые агломерационные чаши (рис. 5, 6). В цехе устанавливали до нескольких десятков таких чаш. Загрузку и разгрузку чаш производили в определенной последовательности, и таким образом, несмотря на периодичность работы каждой чаши, в целом производство агломерата было почти непрерывным. Условия труда в цехе улучшились, так как разгрузку чаш производили за пределами цеха. Недостаток этого метода агломерации заключался в сложности режима работы мостового крана.

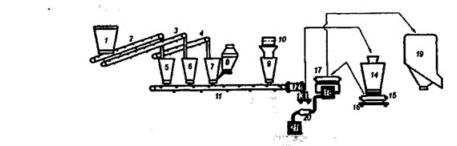

Рисунок 5 – Схема агломерационной установки с переносными чашами AIB:

1 – агломерационная чаша; 2 – кран для переноса чаши; 3 – рольганг; 4 – опрокидное устройство; 5 – бункер для постели; 6 – бункер для шихты; 7 – зажигательное устройство; 8 – циклоны; 9 – вагонетка для уборки пыли; 10 – транспортеры для подачи шихты и постели.

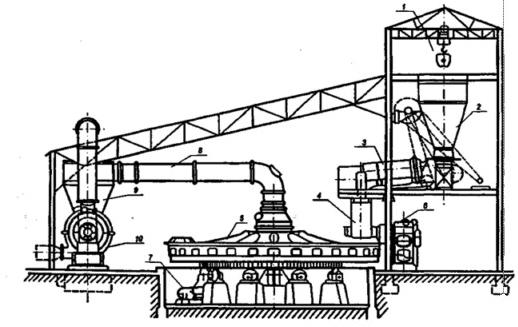

В 20-х годах XX века были предложены круглые (рис. 7) машины непрерывного действия для агломерации с прососом. Эти машины имеют следующие преимущества: непрерывность работы, максимальное использование площади колосниковой решетки, минимальные температурные колебания в составляющих ее элементах. Несмотря на это, круглые агломерационные машины не получили распространения. Существенный недостаток круглых машин заключается в трудности их компоновки в цехе по сравнению с прямолинейными конвейерными машинами непрерывного действия.

Рисунок 6 – Схема движения материалов на фабрике с переносными чашами AIB:

1 – приемный бункер; 2,3,4 – транспортеры; 5,6,7,8,9 – шихтовые бункера; 10 – транспортер; 11 – загрузочный бункер; 12 – смесительный барабан; 13 – ковш; 14 – загрузочный бункер; 15,17 – чаши переносные; 16 – передвижная тележка; 18 – отсасывающее устройство; 19 – грохот стационарный; 20,21 – отсасывающее устройство.

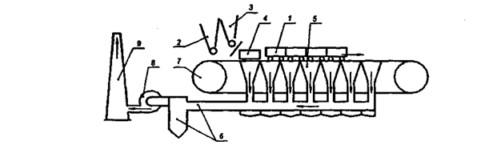

Среди всех методов агломерации доминирующее положение заняло спекание с прососом на прямолинейных конвейерных машинах. Эти машины были разработаны в США в 1911 году Дуайтом и Ллойдом. Первые агломерационные конвейерные машины имели рабочую площадь около 7 м2 при рабочей ширине 1,07 м. В СССР первые три машины такого типа рабочей площадью 27 м2 вошли в строй в 1930 году на Керченском металлургическом заводе. Схема установки для спекания на агломерационной конвейерной машине с прососом воздуха сверху вниз изображена на рис. 8. Главной частью агломерационной машины является конвейер, состоящий из отдельных спекательных тележек (паллет) 1, которые снабжены штучными колосниками, образующими решетку. Тележки двигаются по замкнутым направляющим путям, включающим прямолинейные верхний и нижний участки и криволинейные участки в головной и хвостовой (разгрузочной) частях машины. На верхнем и нижнем путях тележки двигаются плотно прижатыми друг к другу, образуя соответственно рабочую и холостую ветви. Движение конвейера осуществляется от приводных звездочек 7, расположенных в головной части машины. Эти звездочки захватывают двигающиеся по нижней холостой ветви спекательные тележки и поднимают их на верхнюю рабочую ветвь конвейера.

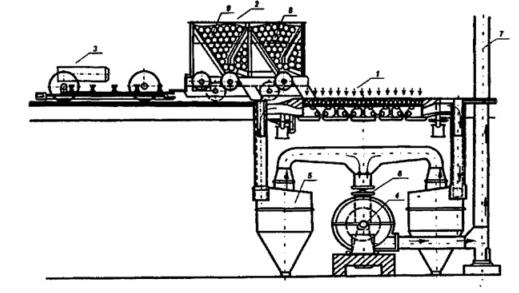

Рисунок 7 – Агломерационная установка с круглой машиной (продольный разрез):

1 – грейферный кран; 2 – шихтовые бункера; 3 – смесительный барабан; 4 – подача шихты на машину; 5 – газоотвдящие патрубки; 6 – зажигательное устройство; 7 – привод машины; 8 – коллектор отводящих газов; 9 – газоочистка; 10 – эксгаустер.

В начале рабочей ветви на двигающиеся тележки питателем 3 непрерывно загружают шихту слоем 150-600 мм. Перед этим на колосниковую решетку питателем 2 укладывают подстилочный материал (постель), состоящий из кусков агломерата размером 12-25 мм. Слой постели толщиной 30-50 мм предназначен для предохранения колосников от перегрева и уменьшения просыпи шихты через щели решетки.

Рисунок 8 – Схема установки для спекания на агломерационной прямолинейной конвейерной машине с прососом воздуха сверху вниз.

Для воспламенения входящего в шихту твердого топлива (коксика) необходимо довести его температуру до 700° С. Для этого в камере горения (горне) 4, установленной над рабочей ветвью тележек в начале конвейера, сжигают газ или мазут. Одновременно под слоем шихты в вакуум-камерах 5 создают разрежение, благодаря чему раскаленные до 1130-1200° С продукты сгорания проходят через шихту, зажигая частицы твердого топлива в узкой (15-40 мм) верхней зоне.

Начавшееся горение поддерживают просасыванием воздуха сверху вниз через слой шихты на всей рабочей площади колосниковой решетки. Газы из-под слоя шихты через вакуум-камеры, газовые тракты и пылеуловители 6 отводят в дымовую трубу 9 и выбрасывают в атмосферу. Необходимое для этого разрежение 10-25 кПа создается нагнетателем (эксгаустером) 8. По мере продвижения конвейера с шихтой твердое топливо в верхних ее слоях выгорает и зона горения перемещается ниже. Скорость движения конвейера выбирают такой, что при достижении данным участком шихты последней вакуум-камеры горение доходит до нижнего горизонта материала и спекание завершается по всей толщине слоя. Полученный агломерат после разгрузки с машины подвергают дроблению и грохочению (сортировке по крупности).

Для интенсификации процесса спекания стремятся повысить газопроницаемость и температуру шихты, уменьшить ее переувлажнение, активизировать процесс горения топлива в шихте. В качестве интенсификаторов процесса спекания используют свежеобожженную известь, горячий возврат. Для повышения эффективности агломерационного производства применяют также окомкование шихты перед спеканием, добавки крупнозернистой (0-8 мм) руды, увеличение толщины спекаемого слоя и мощности отсасывающих средств, рациональные системы загрузки шихты на агломерационную машину, обеспечивающие такое ее расслоение, при котором достигается оптимальное по толщине слоя распределение материала по крупности и концентрации углерода.

Завершают термическую обработку агломерата его охлаждением, которое осуществляют либо на удлиненных агломерационных машинах, либо на установленных за ними линейных, кольцевых или чашевых охладителях. Охлаждение производится принудительной подачей холодного воздуха в слой агломерата. От того, насколько правильно выбраны способ и режим охлаждения, зависят качество выдаваемой продукции, количество мелочи, выход годного агломерата, а также условия работы последующего оборудования и обслуживающего персонала.

Брикетирование заключается в получении брикетов из мелкозернистых рудных материалов на прессах с добавками или без добавок связующих веществ (известь-пушонка, портландцемент, жидкое стекло и др.). Для улучшения металлургических свойств брикетов их часто подвергают термической или химической обработке.

Основным оборудованием для брикетирования являются валковые брикетпрессы, производящие одинаковые куски в форме орехов. На штемпельных брикет-прессах получают брикеты цилиндрической и призматической формы, а на высокопроизводительных кольцевых прессах – непрерывную брикетную ленту. В последнее время для брикетирования применяют вакуум-прессы.

В черной металлургии брикетируют главным образом руды, направляемые в сталеплавильное производство. Способ имеет ограниченное применение для тонкоизмельченных концентратов, имеющих глиноземистую пустую породу с большой влажностью (16,0-16,5%). В небольшом количестве выпускают также брикеты из марганцевых руд.

В последнее время для повышения прочности брикетов делались попытки внедрить метод так называемого «горячего» брикетирования, при котором шихту перед прессованием нагревали до 830-10З0o С в печах трубчатых, многоподовых и кипящего слоя. Однако в связи с увеличением стоимости продукта этот метод распространения в промышленности не получил.

Основными недостатками брикетирования, препятствующими внедрению его в черной металлургии, являются относительно низкая производительность прессов, дефицитность и высокая стоимость связующих добавок, невозможность удаления вредных примесей из руд.