Моделирование процесса измельчения материала на одновалковой зубчатой дробилке

Источник: Журнал Металлургические процессы и оборудование

. – 2012. – №1

Авторы: д. т. н. С.П. Еронько, к. т. н. О.А. Левченко, Р.А. Удинцев.

Источник: Журнал Металлургические процессы и оборудование

. – 2012. – №1

Авторы: д. т. н. С.П. Еронько, к. т. н. О.А. Левченко, Р.А. Удинцев.

Приведены результаты модельных исследований процесса измельчения материала на одновалковой зубчатой дробилке и влияния различных факторов на энергосиловые параметры ее привода.

Ключевые слова: дробилка, валок, звездочка, крутящий момент, тензометр, фракция, агломерат.

Агомерация на сегодняшний день является основным способом подготовки железосодержащей шихты для процесса выплавки чугуна, а эффективность работы доменных печей в значительной мере зависит от качества агломерата, регламентируемого, прежде всего, содержанием железа и фракционным составом. Крупность агломерата влияет на его восстанавливаемость – способность с определенной скоростью отдавать связанный с железом кислород газу-восстановителю, которая в свою очередь определяет расход кокса при производстве чугуна. Считается, что оптимальная крупность агломерата находится в пределах 5-50 мм. Особенно нежелательной является фракция менее 5 мм. Например, уменьшение в агломерате доли мелкой фракции (0-5 мм) с 15 до 10 % способствует повышению интенсивности доменной плавки на 1,7-2,3 % [1, 2].

Наличие больших кусков и пылевидных включений в товарном агломерате, производимом в Украине, обусловлено несовершенством эксплуатируемого на фабриках дробильного оборудования(щековых,одно- и двухвалковых зубчатых дробилок), поэтому для стабилизации фракционного состава железосодержащей шихты необходимо проведение исследований, связанных с разработкой рациональных схем разрушения аглоспека и совершенствованием конструкций механических систем для их реализации[3, 4].

Результаты выполненного сопоставительного анализа достоинств и недостатков известных конструктивных схем дробильных устройств свидетельствует о том, что наибольшую перспективу в дальнейшем развитии имеют одновалковые зубчатые дробилки, отличающиеся простотой и надежностью. Одним из путей их модернизации является поиск технических решений, направленных на осуществление так называемого двухстадийного процесса дробления, позволяющего существенно снизить количество железосодержащей шихты, выходящей по гранулометрическому составу за оптимальные пределы.

При разработке нового и совершенствовании существующего дорогостоящего оборудования, применяемого в горно-металлургической отрасли, целесообразно использовать метод физического моделирования, позволяющий выполнить экспериментальную проверку правильности принятых конструктивных решений еще в начальной стадии проектирования и тем самым сократить сроки создания перспективных образцов дробильных систем и уменьшить понесенные при этом материальные и временные затраты [6, 7].

Сотрудниками родственных кафедр механического оборудования заводов черной металлургии Донецкого национального технического университета и Донбасского государственного технического университета в результате ранее проведенных совместных исследований [8] была предложена одновалковой зубчатой дробилки, выгодно отличающейся от известных отечественных аналогов наличием двух решеток, расположенных последовательно и обеспечивающих соответственно осуществление предварительной и окончательной стадий процесса измельчения материала на куски заданного гранулометри ческого состава. Целью настоящей работы является получение информации, необходимой для обоснования конструктивных и энергосиловых параметров при расчете и проектированиии промышленного образца усовершенствованной дробильной системы.

В соответствии с планом эксперимента в ходе лабораторных исследований решили следующие задачи:

– выполнили проверку работоспособности предложенной дробильной системы;

–определили характер изменения нагрузок, действующих на привод одновалковой зубчатой дробилки при измельчении материалов различной прочности;

–разработали рекомендации по проектированию опытно-промышленного образца одновалковой зубчатой дробилки, позволяющей реализовать духстадийный процесс разрушения агломерата.

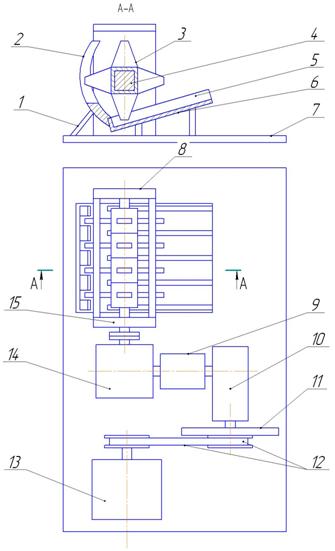

Для проведения лабораторных экспериментальных исследований был спроектирован и изготовлен в масштабе 1:10 физический аналог одновалковой зубчатой дробилки, работающей по принципу раскалывания и раздавливания сравнительно мягкого материала. Схема физической модели дробилки и ее общий вид показаны на рисунках 1 и 2.

В состав модели входит рама 7, на которой размещен установленный в подшипниковых опорах 8 и 15 ротор, представляющий собой четырехгранный брус 4 с набором звездочек 3, имеющих по четыре зуба в форме трапеции. Зубья звездочек расположены между колосниками плоской 5 и цилиндрической 2 решеток. Плоская решетка имеет поддон 6 и наклонена под углом к горизонтальной плоскости, а расстояние между ее колосниками, выполненных в виде ребер, расположенных в вертикальной плоскости, превышает в 2,5...3 раза ширину поперечных прорезей на образующей поверхности цилиндрической решетки. Вращение ротора модели дробилки осуществляется электромеханическим приводом, включающим электродвигатель 13, клиноременную передачу 12, быстроходный двухступенчатый коническо-цилиндрический 10 и тихоходный червячный 14 редукторы. В конструкции привода предусмотрена возможность установки маховика 11, жестко связанного с ведомым шкивом клиноременной передачи, а также специальной муфты 9, соединяющей хвостовики соответствующих валов быстроходного и тихоходного редукторов и снабженной тензорезисторным преобразователем для контроля передаваемого крутящего момента.

Процесс измельчения материала на физической модели исследуемой дробилки протекает в две стадии. Вначале массив материала зубья вращающихся звездочек 3 раскалывают на крупные фрагменты, попадающие на поддон 6 наклонной колосниковой решетки 5 и выталкиваемые из него в зону расположения цилиндрической решетки 2. Затем образовавшиеся фрагменты продавливаются через узкие прорези этой решетки, в результате чего образуются куски заданного размера, которые по наклонному склизу 1 ссыпаются в приемный короб

Рисунок 1 – Схема одновалковой зубчатой дробилки

Рисунок 2 – Физический аналог разработанной одновалковой зубчатой дробилки

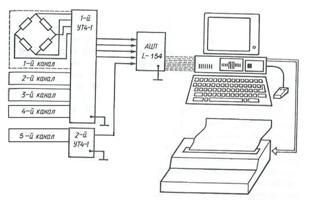

Для регистрации в режиме реального времени энергосиловых параметров функционирования привода модели дробилки использовали измерительную систему, включающую специально изготовленный тензорезисторный преобразователь, четырехканальный усилитель переменного тока УТЧ – 1 и IBM-компьютер с установленной на его шине платой L-154 12-разрядного многоканального аналого-цифрового преобразователя (АЦП) фирмы L-CARD. Структурная схема контрольно-измерительного комплекса приведена на рис. 3.

Рисунок 3 – Структкрная схема контрольно-измерительного комплекса

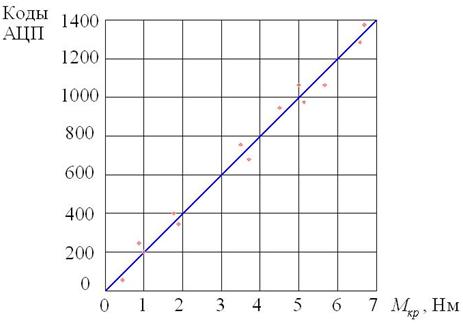

Тензорезисторный преобразователь для контроля крутящего момента, преодолеваемого приводом, был выполнен с использованием фольговых датчиков с сопротивлением 200 Ом, соединенных по мостовой схеме. Датчики с помощью специального клея закрепили под углом 45о к продольной оси на наружной цилиндрической поверхности металлической гильзы, выполнявшей функцию муфты, соединявшей хвостовики соответствующих валов быстроходного и тихоходного редукторов электромеханического привода. Сама гильза размещена в защитном корпусе с прозрачной крышкой и снабжена кольцами с подпружиненными шинами, обеспечивающими электрическую связь моста преобразователя с усилителем во время вращения гильзы и передачи ею крутящего момента. Конструктивное исполнение преобразовател и график его тарировочной зависимости показаны на рис. 4.

а

б

Рисунок 4 – Конструктивное исполнение (а) и график тарировочной зависимости тензорезисторного преобразователя для контроля крутящего момента (б)

Результаты предварительно выполненной статистической обработки данных тарировки преобразователя свидетельствуют о том, что погрешность измерений, проводимых с его использованием, не превышает 5%.

При моделировании процесса измельчения материала на одновалковой зубчатой дробилке соблюдалось геометрическое и динамическое подобие, что подтверждалось равенством критерия Ньютона для натурного образца и его модели.

где P – сила воздействия зуба звездочки на дробимый материал; p – плотность измельчаемого материала; V – скорость движения головки зуба; L – расстояние от оси вращения звездочки до точки контакта головки ее зуба с куском материала; нижние индексы н и м – значение параметра для натурного образца и модели дробилки.

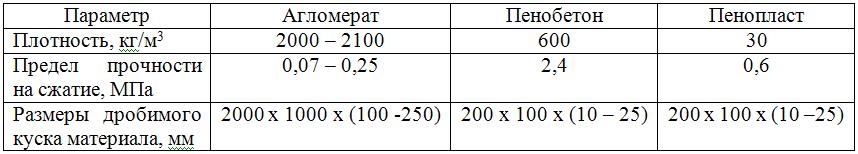

В качестве материала, имитирующего агломерат при моделировании процесса его дробления, было решено использовать пенобетон и пенопласт, т.к. по комплексу свойств они в наибольшей мере соответствуют условиям эксперимента. Перед проведением экспериментальных исследований была подготовлена партия пластин, подлежащих разрушению. Сопоставляемые характеристики материалов, дробимых в промышленных и лабораторных условиях, приведены в таблице 1.

Таблица 1– Значения параметров кусков материала, разрушаемых в условиях производственного процесса и при его физическом моделировании

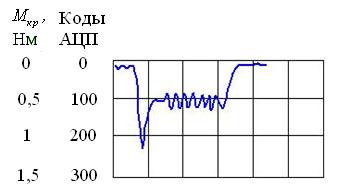

В ходе экспериментальных исследований процесса измельчения материала контролировалось изменение суммарного момента сопротивления вращению ротора дробилки. В процессе функционирования модели дробилки электрический сигнал, поступавший с преобразователя, после усиления и преобразования в цифровой код на компьютере под управлением специализированного программного обеспечения. На рисунке 5 показаны характерные виды сигналов, регистрировавшихся при измельчении пенобетона во время контроля крутящего момента, передаваемого муфтой, которая связывала соответствующие валы быстроходного и тихоходного редукторов привода. Как видно из приведенных графиков, привод модели дробилки подвергается действию пиковых нагрузок, вызванных кратковременными, чередующимися во времени реактивными силами, возникающими в зоне контакта головок зубьев звездочек с пластиной материала в момент ее разрушения на крупные фрагменты и последующего их дробления на куски требуемого размера. Указанный характер изменения технологических нагрузок проявлялся для обоих видов материала, использовавшегося в качестве имитатора измельчаемого агломерата. При этом момент холостого хода и моменты сопротивления вращению ротора со звездочками, обусловленные дроблением материала на первой и второй колосниковой решетках, составляли соответственно 10,12; 60,65 и 23,30 % от суммарного значения крутящего момента, развиваемого приводом модели дробилки.

а

б

в

Рисунок 5 – Характерный вид регистрируемых сигналов при контроле крутящего момента, развиваемого приводом модели дробилки во время холостого хода (а); при разрушении кусков на одной(б) и одновременно на двух (в) рещетках

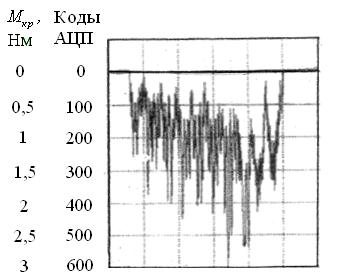

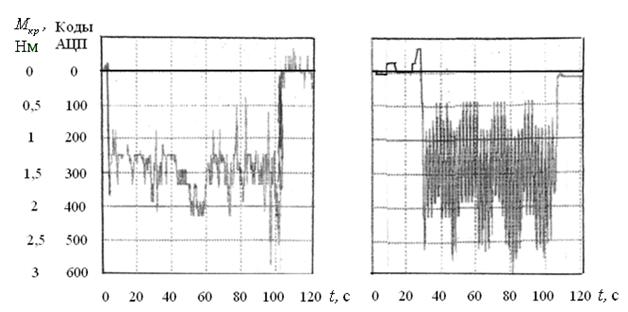

Для оценки возможности снижения кратковременно действующих на привод перегрузок бала проведена серия измерений преодолеваемых им моментов сопротивления при наличии маховика, вращающегося с различной частотой (от 400 до 1500 об/мин). На рисунке 6 в качестве примера для сравнения показаны форма и характер изменения сигналов, отображающих изменение во времени момента сопротивления, преодолеваемого приводом модели одновалковой зубчатой дробилки при минимальной и максимальной угловых скоростях вращения маховика, установленного на одном валу с ведомым шкивом клиноременной передачи (см. рисунок 1).

Рисунок 6 – Характер изменения крутящего момента, преодолеваемого приводом модели дробилки при частоте вращения маховика 400 (а) и 1500 (б) об/мин

Данные измерений свидетельствуют о том, что наличие в приводе маховика, вращающегося с относительно небольшой скоростью, способствует снижению в 2-3 раза колебаний нагрузки, действующей на приводной двигатель модели дробилки (рисунки 5 а, б и 6 а). В случае работы привода модели дробилки с быстро вращающимся маховиком наряду со снижением амплитуды колебаний технологической нагрузки возникала высокочастотная вибрация (рисунок 6 б). Поэтому применение маховика в приводе одновалковой зубчатой дробилки может усложнить ее эксплуатацию и обслуживание из-за необходимости строгого контроля и обеспечения динамической уравновешенности механической системы.

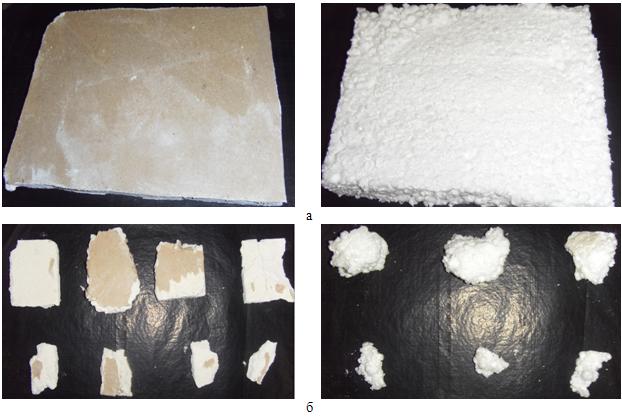

Качественную и количественную оценку эффективности двухстадийного процесса дробления материала, реализуемого с помощью исследуемой дробилки, выполнили путем сравнения формы и размеров кусков, образующихся при разрушении целостных пластин пенобетона и пенопласта (рисунок 7 а) после последовательного прохождения ими плоской и цилиндрической колосниковых решеток (рисунок 7 б), а также контролируя на выходе гранулометрический состав дробленной массы материала (данные таблицы 2).

Рисунок 7 – Пластины материала (слева пенобетон, справа пенопласт), использовавшиеся при моделировании двухстадийного процесса дробления (а), и куски, образующиеся после прохождения первой и второй колосниковых решеток (б)

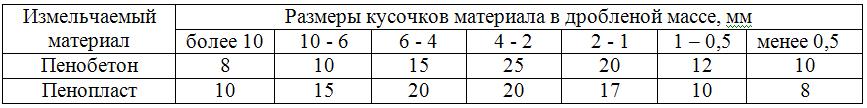

Таблица 2– Процентное содержание по массе фракций дробленных материалов, полученное на модели дробилки при ширине щели ее цилиндрической колосниковой решетки 10 мм

В соответствии с информацией, приведенной в таблице 2, полученное на модели дробилки суммарное процентное содержание кусочков материала, размеры которых с учетом принятого линейного масштата аL=10 не выходят за оптимальные пределы, соответствующие условиям производства (5...50 мм), для пенобетона и пенопласта составляло соответственно 72 и 67 %, а доля мелкой (нежелательной) фракции не превысила 10 %. Указанные показатели распределения фракционного состава материала, подвергнутого измельчению на физическом аналоге одновалковой зубчатой дробилки, могут быть достигнуты и на ее реальном образце, поскольку модельные исследования подтвердили правильность принятых технических решений по конструктивному исполнению предлагаемой дробильной системы. Кроме того, используя измеренные значения моментов сопротивления вращению ротора модельной дробилки, были определены силы, действующие на головки зубьев звездочек при разрушении ими целостности пластин материалов, имитировавших агломерат. Затем на основании рассчитанных масштабных множителей сил аF=1650 и аF=65000 соответственно для пенобетона и пенопласта были оценены возможные нагрузки на рабочие органы опытного образца предложенной дробилки, имеющей две колосниковые решетки. По данным пересчета, значение силы, действующей на головку зуба звездочки с наружным диаметром 1300 мм при толщине слоя агломерата 250 мм, будет находиться в пределах 23...30 кН. Для сравнения следует отметить, что указанная сила, измеренная в производственных условиях, составила 25,46 кН [9].

1. Одним из путей дальнейшего совершенствования конструкций одновалковых зубчатых дробилок, направленного на повышение качества производимого агломерата, является разработка дробильных систем, позволяющих реализовать двухстадийный процесс дробления аглоспека.

2. Оборудование одновалковой зубчатой дробилки двумя, последовательно расположенными колосниковыми решетками, одна из которых выполнена плоской, а вторая цилиндрической, позволяет стабилизировать фракционный состав дробленого материала и довести до 67...72 % долю его кусков, размеры которых находятся в оптимальных пределах, а количество нежелательной мелочи снизить до 10 %.

3. Во время работы модели дробилки момент холостого хода и моменты сопротивления вращению ротора со звездочками, обусловленные дроблением материала на первой и второй колосниковой решетках, составляют соответственно 10,12; 60,65 и 23,30 % от суммарного значения крутящего момента, развиваемого приводом дробильной системы.

4. Результаты выполненных исследований процесса измельчения материалов на модели одновалковой зубчатой дробилке могут быть использованы при расчете и конструировании перспективных образцов оборудования данного класса.

1. Мищенко И.М. Состояние и основные направления повышения технического уровня агломерационного производства предприятий черной металлургии / Металлургические процессы и оборудование.– 2005.– №1.–С. 23 – 26.

2. Макаров К.К. Аглодробилки с консольно расположенными колосниками / Вестник машиностроения.– 2000.– №7.– С. 69– 70.

3. Федоровский Н.В., Шанидзе Д.И. Агломерация железных руд.– К.: Техніка, 1991.– 141 с.

4. Жилкин В.П. Производство агломерата, оборудование, автоматизация.– Екатеринбург: Уральский центр ПР и рекламы, 2004.– 292 с.

5. Левченко О.А., Левченко Э.П., Зинченко А.М. Состояние и основные направления развития технического уровня конструкций одновалковых зубчатых дробилок / Металлургические процессы и оборудование. – 2011. – №1.– С. 24– 29.

6. Болтян А.В., Горобец И.А. Теория инженерных исследований.– Севастополь: Вебер, 2001.– 139 с.

7. Пилюшенко В.Л., Шкрабак И.В. Методология и организация научного исследования.– Донецк: ДонГАУ, 2001.– 285 с.

8. Сидоров В.А., Левченко О.А. Моделирование процесса подачи агломерационного пирога в одновалковую зубчатую дробилку / Сб. науч. тр. Донбасского государственного технического университета. – Алчевск: ДонГТУ, 2008. Вып. 27. – С. 255 – 262.

9. Левченко О.А. Повышение эффективности дробления агломерата путем усовершенствования конструктивных параметров одновалковой зубчатой дробилки: дис. канд. техн. наук: 05.05.08 Левченко Оксана Александровна; Донбасс. гос. техн. ун-т.– Алчевск, 2009. – 176 с.