Ю.А. Кряжев, Е.С. Огневенко, Е.В. Титова

Изучение основных характеристик контактных процессов на рабочих поверхностях спирального сверла

Особое значение при обеспечении прочности и износостойкости режущего инструмента (РИ) имеют величина и закономерности распределения контактных нагрузок на поверхностях его рабочей части. Процессы, протекающие в зоне контакта РИ со стружкой представляют собой большой практический интерес, так как во многом обусловливают стойкость самого РИ, а также качество обработанной поверхности [1 и 2].

Одними из основных контактных характеристик, определяющих напряженно-деформированное состояние спирального сверла и интенсивность изнашивания его рабочих поверхностей, являются среднее контактное давление qN нa главной режущей кромке и средний коэффициент трения на передней поверхности [1 и 2].

Для получения картины распределения контактных напряжений по длине г режущей кромки применить поляризационно-оптический метод или метод разрезного резца невозможно вследствие конструктивных особенностей сверла. Поэтому средний коэффициент трения и среднее контактное давление qN были рассчитаны согласно методике, приведенной в работе [3].

Применение теории подобия позволяет учесть влияние геометрии сечения среза, скорости резания, геометрических параметров сверла, теплофизических свойств обрабатываемого и инструментального материалов на рассматриваемые контактные характеристики. Это позволяет определить величины контактного давления qN и среднего коэффициента трения с учетом изменения геометрических параметров (переднего и заднего углов) и скорости резания. Средний коэффициент трения определяется по формуле [3].

где В — коэффициент, характеризующий величины пластических деформаций срезаемого припуска и поверхностного слоя обрабатываемого материала.

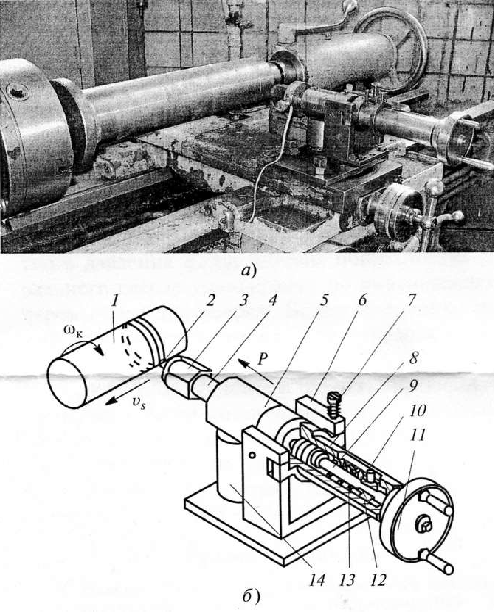

В целях подтверждения расчетных данных были проведены эксперименты на установке трения для физического моделирования процесса резания (рис. 1, а). Схема установки приведена на рис. 1, б.

Рис. 1. Общий вид (а) и схема (6) установки трения для физического моделирования процесса резания: 1 — контртело; 2 — индентор, 3 — гайка, 4 — шток, 5 — корпус штока, 6 — стойка, 7 — зажим, 8 — корпус зажимного устройства, 9 — толкатель, 10 — вал, 11 — диск, 12 — ползун, 13 — пружина, Us — скорость подачи, Ws — угловая скорость вращения контртела; F — действующая сила

Для определения среднего коэффициента трения было рассчитано среднее контактное давление qN в разных точках режущей кромки сверла [3]:

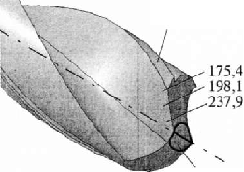

Величины среднего контактного давления qN и среднего коэффициента трения были рассчитаны для следующих условий: спиральным сверлом (ГОСТ 10903—77) диаметром 10 и длиной рабочей части 100 мм обрабатывали чугун марки СЧ-20 со скоростью резания U = 0,277 м/с (частота вращения шпинделя n = 530 мм/об) и подачей S = 0,47 мм/об. Расчетные и экспериментальные данные представлены на рис. 2. Погрешность между расчетными и экспериментально определенными значениями коэффициента трения составила не более 10 %.

Результаты исследований подтверждают вывод об увеличении среднего коэффициента трения по мере уменьшения среднего контактного давления qN [1]. Характер изменения контактного давления по длине режущей кромки связан, прежде всего, с увеличением переднего угла.

Ранее проведенные исследования [4] режущих свойств спиральных сверл позволяют дополнить картину распределения контактных давлений qNna рабочих поверхностях сверла. Было установлено, что у спиральных сверл диаметром 10 мм и длиной рабочей части от 100 до 200 мм давление на ленточках находится в интервале от 25 до 60 Н/м2, в рассматриваемых условиях эта величина составляет 45,16 МН/м2 (см. рис. 2)..

Рис. 2. Распределение величины среднего контактного давления на поверхностях режущих элементов спирального сверла

Анализ влияния основных элементов режущей части (перемычки, режущей кромки, направляющей ленточки) спирального сверла на силовые характеристики при резании показал, что значительная часть осевой силы (примерно 56 %) воздействует на лезвие перемычки и поверхность, ограниченную диаметром сердцевины [4]. Для определения среднего давления на перемычке измеряли осевую силу в процессе резания. Измерения проводили с помощью динамометра УДМ-600. Величина осевой силы составила 4964 Н, при этом на поверхность, ограниченную диаметром сердцевины действует сила Fc

Определим площадь Sc поверхности, ограниченную диаметром сердцевины

Тогда, давление на поверхности, ограниченной диаметром сердцевины составит:.

Как видно из рис. 2, величина среднего контактного давления qN на рабочих поверхностях• спирального сверла уменьшается по направлению от перемычки к периферии. Вследствие этого, средний коэффициент трения на передней поверхности в указанном направлении увеличивается. Увеличение коэффициента трения , по-видимому приводит к более интенсивному износу уголков и ленточек спирального сверла по сравнению с другими его режущими поверхностями при резании заготовок из серого чугуна, на так называемых [5] умеренных режимах резания

Список использованной литературы

1. Полетика М. Ф. Контактные нагрузки на режущих поверхностях инструмента. — М.: Машиностроение, 1969. — 148 с.

2. Вульф А. М. Резание металлов. — Л.: Машиностроение, 1973. - 496 с.

3. Силин С. С. Методы подобия при резании металлов. — М.: Машиностроение, 1979. — 152 с.

4. Кряжев Ю. А., Даниленко Б. Д. Диагностирование степени износа спиральных сверл по приросту осевой силы и крутящего момента // Известия вузов. Машиностроение. — 1988. — № 6. — С. 126 - 131.

5. Даниленко Б. Д., Денисенко В. И., Древаль А. Е., Жилис В. И. Выбор режимов резания при сверлении // Прогрессивная технология механосборочного производства: Сб. статей / Труды МГТУ им. Н. Э. Баумана под ред. А. М. Дальского и А. С. Васильева — М.: Изд-во МГТУ им. Н. Э. Баумана, 1989. — 152 с