Назад в библиотеку

Управление тепловыми процессами при резании с использованием смазочно-охлаждающих жидкостей

Автор: Т.Г. Ивченко, О.С. Дубоделова, Т.А. Голембиевская (ДонНТУ, г. Донецк, Украина)

Источник: Практика и перспективы развития партнерства в сфере высшей школы: Материалы шес-того научно-практического семинара, г. Донецк, 27-29 апреля 2005г. – Донецк: ДонНТУ, 2005. – с. 533-538.

Тепловые процессы при резании в значительной мере определяют функционирование технологических систем механообработки, оказывая существенное влияние на работоспособность режущего инструмента и качество обработки деталей. Применение смазочно-охлаждающих технологических сред – наиболее эффективный способ управления тепловыми явлениями, обеспечивающий снижение температуры ре-зания, повышение производительности и качества механообработки.

В настоящее время достаточно хорошо разработан теоретический аппарат для исследования конвективного теплообмена, характеризуемого коэффициентом теплоотдачи α [1]. Однако рекомендации по выбору коэффициента теплоотдачи α для элементов технологических систем практически отсутствуют. Имеющиеся сведения о закономерностях его изменения в зависимости от условий обработки не содержат информации о влиянии коэффициента теплоотдачи α на температуру резания, что не позволяет управлять тепловыми процессами при резании [2].

В настоящее время для охлаждения инструмента преимущественно используются смазочно-охлаждающей жидкости (СОЖ) на основе водных растворов, имеющих теплофизические свойства, близкие к свойствам воды. При механообработке наиболее распространенным способом подачи СОЖ в зону резания является полив свободно падающей струей жидкости [3]. Практический интерес представляет исследование влияния условий подачи СОЖ на коэффициент теплоотдачи α и обоснование возможностей направленного его изменения в заданном диапазоне.

Целью настоящей работы является комплексное исследование взаимосвязей температуры резания с условиями подачи СОЖ и коэффициентом теплоотдачи , а также разработка на этой базе теоретических основ управления тепловыми процессами при резании.

Первым этапом проведенных исследований является аналитическое определение температурного поля лезвия инструмента и температуры резания, позволяющих прогнозировать его тепловое состояние в зависимости от условий обработки и опре-делять необходимость использования СОЖ.

Температурное поле лезвия инструмента, возникающее под действием двумерного прямоугольного источника теплоты, действующего на площадке контакта стружки с передней поверхностью, описывается следующим образом [1]:

где  – безразмерные координаты, φ= 0,5b/l – безразмерная ширина среза; l – длина контактной площадки в направлении схода стружки; b – ширина среза; х, y, z – координаты точек лезвия; хи, zи – координаты источника; λ – коэффициент теплопроводности инструментального материала; Kβ – коэффициент перехода от неограниченного пространства к неограниченному клину; Т(ψ, η, ζ) – безразмерное температурное поле; P - размерный коэффициент; q – плотность распределения теплового потока.

– безразмерные координаты, φ= 0,5b/l – безразмерная ширина среза; l – длина контактной площадки в направлении схода стружки; b – ширина среза; х, y, z – координаты точек лезвия; хи, zи – координаты источника; λ – коэффициент теплопроводности инструментального материала; Kβ – коэффициент перехода от неограниченного пространства к неограниченному клину; Т(ψ, η, ζ) – безразмерное температурное поле; P - размерный коэффициент; q – плотность распределения теплового потока.

Температура резания рассчитывается следующим образом:

где χ – безразмерное выражение износа по задней поверхности h: χ = h/l; ТР – безразмерная температура резания.

Для практического использования предложена упрощенная модель расчета безразмерной температуры резания:

Описание температурного поля Т(ψ, η, ζ) и температуры резания ТР в безразмерном виде позволяет установить общие закономерности изменения температуры, которые для конкретного варианта обработки корректируются размерным коэффициентом P = Kβ ql/4π λ, учитывающим свойства инструмента и условия его функционирования

Расчеты температур для резцов, оснащенных твердосплавными пластинами, выполнены для следующих условий: обрабатываемый материал – сталь 45, коэффициент усадки k = 2,0; режимы резания – глубина резания t = 1мм, подача s = 0,1мм/об, скорость резания v = 120 м/мин; износ по задней поверхности лезвия h = 0,4мм. Параметры резцов – углы в плане φ = φ1 = 45°, передний угол γ= -5°, задний угол α = 5°. Рассчитанные по общепринятым эмпирическим зависимостям [3] силы резания Pz = 323Н, Py = 173Н, F = 142Н. Длина контакта стружки с передней поверхностью l и плотность теплового потока q рассчитываются по формулам [1]:

Для заданных условий обработки l = 0,45мм, q = 2,37⋅107Вт/м2.

На рис.1 представлены графики распределения температур по передней поверхности лезвия резцов, оснащенных различными марками твердых сплавов. Для одних и тех же условий обработки температуры на передних поверхностях для различных твердых сплавов существенно отличаются в связи с коэффициентами теплопроводности λ: для Т14К8 λ=33,9Вт/м⋅°С, Т15К6 - λ=27,2Вт/м⋅°С, Т30К4 - λ=23,9Вт/м⋅°С, ТТ7К12 - λ=20,9Вт/м⋅°С.

Рис.1. Графики распределения температур по передней поверх-ности лезвия инструмента

Таким образом, представленная методика позволяет прогнозировать температуру в любой точке лезвия инструмента, а также температуру резания в зависимости от заданных параметров процесса резания.

Вторым этапом является исследование влияния условий подачи СОЖ на коэффициент теплоотдачи. При подаче СОЖ в зону резания свободным поливом для определения коэффициента теплоотдачи α используется критериальное уравнение [2]:

где  ,

, ,

, – безразмерные критерии Нуссельта, Рейнольдса и Прандтля соответственно; l – характерный размер; λо – коэффициент теплопроводности жидкости; w – скорость потока; ν – кинематический коэффициент вязкости среды; ω – коэффициент температуропроводности.

– безразмерные критерии Нуссельта, Рейнольдса и Прандтля соответственно; l – характерный размер; λо – коэффициент теплопроводности жидкости; w – скорость потока; ν – кинематический коэффициент вязкости среды; ω – коэффициент температуропроводности.

Коэффициент теплоотдачи, определяемый из этого уравнения для СОЖ на основе водных растворов (3%-5% эмульсии), имеет вид:

где  – характерный размер, определяемый при условии поперечного обтекания тела жидкостью; В, Н – размеры инструмента.

– характерный размер, определяемый при условии поперечного обтекания тела жидкостью; В, Н – размеры инструмента.

С учетом того, что скорость потока жидкости w = 4103R/60πd2 определяется ее расходом R (л/мин) и диаметром насадка d, из которого она вытекает, коэффициент теплоотдачи равен:

Следующим этапом является определение характера и степени влияния коэффициента теплоотдачи на температуру резания. В результате исследований при подаче СОЖ в зону резания свободным поливом обоснована следующая взаимосвязь коэффициента снижения температуры резания КΘ с коэффициентом теплоотдачи:

С учетом (6) коэффициент снижения температуры резания КΘ равен:

Полученное выражение позволяет прогнозировать уровень снижения температуры резания в зависимости от условий подачи СОЖ в зону резания.

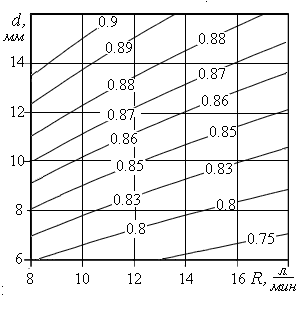

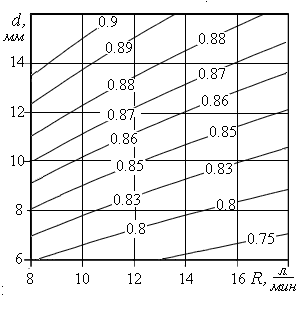

Графики зависимости коэффициента снижения температуры резания КΘ (в виде линий уровня, на которых цифрами указаны его значения) от расхода R жидкости и диаметра насадка d для ВхН=20х25мм2 приведены на рис. 2. На основании представленных графиков для заданного значения этого коэффициента КΘ устанавливаются условия подачи СОЖ, обеспечивающие требуемую температуру при резании.

Рис. 2. Графики зависимости коэффициента снижения температуры резания КΘ от расхода R жидкости и диаметра насадка d

Таким образом, в результате проведенных комплексных исследований установлены взаимосвязи температуры резания с условиями подачи СОЖ и коэффициентом теплоотдачи α, на основе которых разработаны теоретические основы управления тепловыми процессами при резании.

Список литературы

- Резников А.Н., Резников Л.А. Тепловые процессы в технологических системах. – М.: Машиностроение, 1990. – 288 с.

- Ивченко Т.Г., Нечепаев В.Г., Бобырь Н.А. Закономерности изменения коэффициента теплоотдачи элементов технологических систем в условиях конвективного теплообмена // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонНТу, 2003. Вып. 24. – с. 73-78.

- Справочник по обработке металлов резанием / Ф.Н. Абрамов, В.В. Коваленко, В.Е. Любимов и др. – К.: Техника, 1983. – 239 с.

– безразмерные координаты, φ= 0,5b/l – безразмерная ширина среза; l – длина контактной площадки в направлении схода стружки; b – ширина среза; х, y, z – координаты точек лезвия; хи, zи – координаты источника; λ – коэффициент теплопроводности инструментального материала; Kβ – коэффициент перехода от неограниченного пространства к неограниченному клину; Т(ψ, η, ζ) – безразмерное температурное поле; P - размерный коэффициент; q – плотность распределения теплового потока.

– безразмерные координаты, φ= 0,5b/l – безразмерная ширина среза; l – длина контактной площадки в направлении схода стружки; b – ширина среза; х, y, z – координаты точек лезвия; хи, zи – координаты источника; λ – коэффициент теплопроводности инструментального материала; Kβ – коэффициент перехода от неограниченного пространства к неограниченному клину; Т(ψ, η, ζ) – безразмерное температурное поле; P - размерный коэффициент; q – плотность распределения теплового потока.

,

, ,

, – безразмерные критерии Нуссельта, Рейнольдса и Прандтля соответственно; l – характерный размер; λо – коэффициент теплопроводности жидкости; w – скорость потока; ν – кинематический коэффициент вязкости среды; ω – коэффициент температуропроводности.

– безразмерные критерии Нуссельта, Рейнольдса и Прандтля соответственно; l – характерный размер; λо – коэффициент теплопроводности жидкости; w – скорость потока; ν – кинематический коэффициент вязкости среды; ω – коэффициент температуропроводности.

– характерный размер, определяемый при условии поперечного обтекания тела жидкостью; В, Н – размеры инструмента.

– характерный размер, определяемый при условии поперечного обтекания тела жидкостью; В, Н – размеры инструмента.