Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Характеритики объекта автоматизации

- 2.1 Технологии сжигания топлив

- 2.2 Описание технологий НТКС

- 2.3 Автоматизация котельных агрегатов

- Выводы

- Список источников

Введение

Для теплоснабжения комплекса поверхности и обогрева стволов на шахтах Украины используются собственные котельные, значительное количество которых работает на твердом топливе. Это обусловлено достаточными запасами энергетических углей, однако доля углей ухудшенного качества, с зольностью до 50%, в общем балансе твердого топлива в стране приближается к 39% и, в дальнейшем, будет возрастать из–за разработки тонких пластов [2]. При сжигании высокозольных углей коэффициенты полезного действия угольных котлов снижаются, теплопроизводительность их не достигает расчетной, в результате снижается надежность теплоснабжения потребителей.

Одной из эффективных технологий сжигания низкосортных и высокозольных (до 80%) углей является использование низкотемпературного кипящего слоя (НТКС). Данный метод сжигания топлива отличается высоким уровнем смешения топлива и окислителя, повышенным по сравнению со слоевыми топками временем пребывания топлива в зоне горения, интенсивным теплоотводом к поверхностям нагрева, отсутствием движущихся частей в топочном объёме, возможностью сжигания в одном агрегате топлив различного состава и качества, пониженным до 1–5% содержанием топлива в слое. Технология НТКС облегчает воспламенение топлива, препятствует спеканию топливных частиц и шлакованию конвективных поверхностей нагрева [4].

1. Актуальность темы

В связи с увеличением доли углей ухудшенного качества, с зольностью до 50%, связанных с увеличением количества тонких пластов в стране, актуально применение котельных установок с низкотемпературным кипящим слоем, способных использовать данный вид топлива.

В настоящее время управление котлоагрегатом с низкотемпературным кипящим слоем осуществляется оператором вручную и не всегда проходит успешно и, как следствие, сопровождается вынужденным непроизводительным простоем оборудования, а в худшем случае полной остановкой технологического процесса.

Данные котельные установки применяются на территории Украины продолжительное время. За весь период усовершенствование систем автоматизации объектов не производилось. В условиях реструктуризации и перехода к рыночным механизмам в энергетике Украины требования к котельным установкам повышается. К сожалению устаревшая аппаратура не способна выводить котлоагрегат на требуемые характеристики. Необходима модернизация аппаратуры автоматизации котельной установки.

2. Харатерисики объекта автоматизации

Сжигание в кипящем слое – одна из технологий сжигания твёрдых топлив в энергетических котлах, при которой в топке создаётся кипящий слой из частиц топлива и негорючих материалов. Технология была привнесена в энергетику из химической промышленности примерно в 1970–е гг. [9].

Рисунок 1 – Способы сжигания твердого топлива

(анимация: 4 кадров, 20 циклов повторения, 26 килобайт)

2.1 Технологии сжигания топлив

В восходящем потоке газа загрузка из твёрдых частиц может находиться в трёх состояниях:

- в покоящемся, когда скорость газа мала и он не может поднять частицы – характерен для слоевых топок;

- в режиме пневмотранспорта, когда частицы переносятся с быстрым потоком газа – в камерных топках;

- в псевдоожиженном состоянии при промежуточной скорости газа, когда он при прохождении через слой «раздвигает» частицы и увеличивает его толщину, понижая плотность, но не способен унести частицу за пределы слоя. Этот последний режим и создаётся в топках кипящего слоя.

Кипящий слой может быть высокотемпературным и низкотемпературным (800–900 °C), в настоящее время по ряду причин почти всегда используется второй. В частности, в нём весьма эффективно подавляется выделение оксидов азота и можно применить погружную поверхность, к которой исключительно высок коэффициент теплоотдачи (нагретые частицы топлива соприкасаются с ней непосредственно, и часть тепла передаётся не конвекцией, а теплопроводностью). Для регулировки температуры слоя во избежание шлакования можно вводить воду и пар, но в принципе из–за высокой абразивности этого слоя топки с его применением к шлакованию не склонны.

В кипящий слой вводят значительное количество инертных наполнителей – шлак, песок, доломит, известняк; они повышают теплоотдачу. Доломит и известняк, помимо этого, связывают в карбонаты до 90 % оксидов серы. Топливом могут служить уголь (в том числе в виде остатков в золе от низкоэффективных котлов), горючий сланец, торф, древесные и иные отходы.

Топки кипящего слоя не чувствительны к качеству топлива в смысле его химического состава, но чувствительны к однородности фракционного состава частиц топлива и инертной засыпки. Горение в данных топках более интенсивное, чем в обычных слоевых, их габариты меньше; однако для них требуется создать воздухораспределительная решётка и вентилятор большей мощности. В числе других недостатков этого типа топок:

- вынос до 20–30 % всего углерода топлива (поэтому эти топки рекомендуют применять при возможности дожигания уноса размером 0–1 мм в рабочем пространстве котла);

- зашлаковывание межсоплового пространства и самих сопл воздухораспределительных колосниковых решеток при недостаточном динамическом напоре воздуха;

- очень большой абразивный износ теплопередающих поверхностей, особенно высокий у погружных.

Эффект интенсивного горения, аналогичный наблюдаемому при сжигании в кипящем слое, можно получить постоянным встряхиванием колосника с кусками топлива любого размера; но из–за снижения прочности металла колосника при высокой температуре этот способ сложно практически реализовать.

Топки кипящего слоя под давлением до 16 кгс/см² с глубокой очисткой газа от золы могут использоваться для организации работы газовых турбин на твёрдом топливе (в составе высоконапорного парогенератора ПГУ)

2.2 Описание технологии НТКС

В последние годы проявляется повышенный интерес к котлам, оборудованным топками с псевдосжиженным или кипящим слоем (рисунок 2). Эти топки занимают промежуточное

положение между топками слоевого сжигания и факельными. Со слоевыми топками их объединяет прежде всего возможность сжигания дробленки

с размером кусков до 10–20 мм

и наличие решетки, через которую в слой подается воздух. При повышении скорости воздуха, продуваемого через слой, наступает момент, когда аэродинамическая сила,

действующая на каждую частицу топлива, преодолевает силы взаимного трения частиц. Дальнейшее увеличение расхода воздуха приводит к псевдосжижению частиц топлива,

слой как бы кипит (отсюда название кипящий слой

), высота и пористость его увеличивается.

Минимальную скорость, при которой начинается псевдосжижение, называют первой критической скоростью Wкр1; при второй критической скорости Wкр2 аэродинамическая сила становится равной силе тяжести частиц топлива, и начинается их интенсивный вынос из слоя. Оба эти параметра имеют строго определенные значения только для монодисперсного материала с постоянной плотностью, а слой, как известно, состоит из полифракционного инертного материала и частиц топлива разной плотности.

Реальные топочные устройства с кипящим слоем работает со скоростями от Wкр1 до Wкр2. Различают топки с обычным, или стационарным кипящим слоем (когда скорость в нем близка к Wкр1) и топки с циркулирующим кипящим слоем (когда скорость близка к Wкр2). В последнем случае из слоя выносится значительная часть недогоревшего топлива, которое улавливается затем в горячих циклонах и возвращается для обжигания [1].

Важно отметить, что в топках с кипящим слоем количество горючего материала составляет обычно небольшую долю от массы слоя, основу его составляет инертный материал или зола топлива (при сжигании высокозольных углей). Интенсивное перемешивание твердых частиц под воздействием сжижающего воздуха, проходящего через слой зернистого материала, обеспечивает повышенный тепло- и массообмен в слое. Погружение в кипящий слой поверхностей нагрева позволяет поддерживать температуру на таком уровне, при котором не происходит зашлаковки слоя.

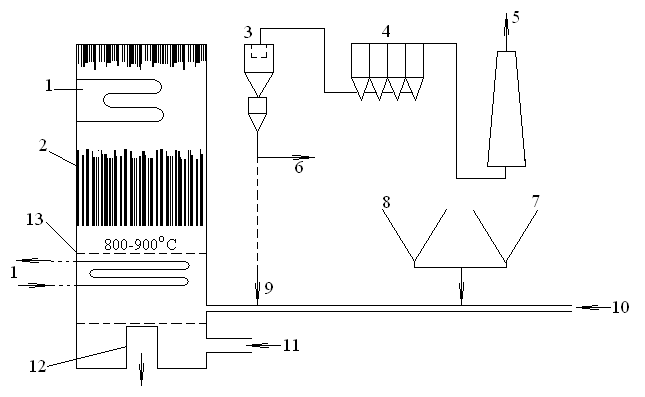

Рисунок 2 — Схема котла со стационарным кипящем слоем при атмосферном давлении:

1 – парогенерирующие панели; 2 – мембранный экран; 3 – циклон; 4 – фильтр; 5 – дымовая труба; 7 – уголь; 8 – известняк; 9 – твердые частицы из циклона;

10 – транспортирующий воздух; 11 – воздух для горения; 12 – удаление шлака; 13 – кипящий слой.

К основным достоинствам метода сжигания твердого топлива в кипящем слое относятся следующие:

- обеспечивается высокий коэффициент теплопередачи;

- длительное пребывание частиц в слое позволяет сжигать уголь с повышенной зольностью и отходы производства;

- появляется возможность создать более компактное топочное устройство без системы пылеприготовления, при этом снижаются удельные капитальные затраты на сооружение котельной, а также ремонтные расходы;

- добавка известняка в слой связывает серу топлива с зольным остатком, что уменьшает выбросы сернистого ангидрида с дымовыми газами в атмосферу;

- низкие температуры в слое (800–950°С) обеспечивают отсутствие термических оксидов азота, что в некоторых случаях сокращает выбросы оксидов азота в атмосферу.

Большой опыт использования в энергетике топочных устройств с кипящим слоем накоплен в ФРГ, США, Финляндии и некоторых других странах. В последние годы большое внимание уделяется топкам с циркулирующим кипящим слоем. Эти котлы отличаются прежде всего наличием циклонов, в которых улавливается вынесенные из слоя крупные частицы (рисунок 3). Тепловое напряжение сечения в таких топках достигает 4–8 МВт/кв.м, а скорость газов в слое – 3–8 м/с. Аналогичные параметры у топок со стационарным кипящим слоем равны соответственно 2 МВт/кв.м. и 1–2,5 м/с. Топки с циркулирующим кипящим слоем отличаются более высокой степенью выгорания топлива (примерно 99% против 90–95% у котлов со стационарным кипящим слоем), они могут работать с меньшим коэффициентом избытка воздуха (1,1–1,15 вместо 1,2–1,25).

Система подачи топлива у котлов с циркулирующим кипящим слоем проще, они менее требовательны к качеству топлива и лучше приспособлены к его ступенчатому сжиганию, необходимому для снижения выбросов оксидов азота. Такие топки позволяют связывать более 90% серы при мольном отношении Са/S=2, в то время как в топки со стационарным кипящим слоем для связывания 80–90% серы требуется подавать больше известняка (Са/S=3).

Самый крупный в Европе котел с циркулирующим кипящим слоем сооружен фирмой Zurgi в Дуйсбурге (ФРГ). К середине 1987 г. он отработал около 10 тыс.ч. Паропроизводительность котла составляет 270 т/ч, давление свежего пара – 14,5 МПа, температура перегрева – 535°С.

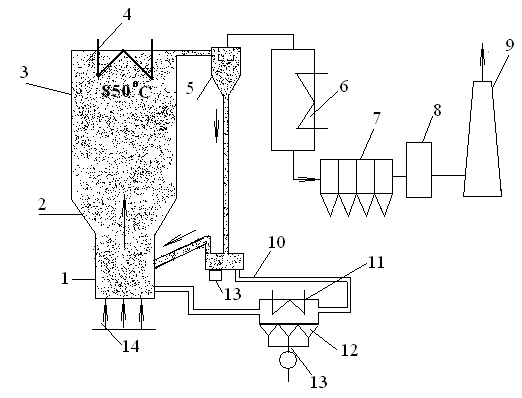

Рисунок 3 — Схема котла с циркулирующим кипящим слоем при атмосферном давлении:

1 – уголь и известь; 2 – вторичный воздух; 3 – реактор с кипящим слоем; 4 – испарительная часть; 5 – циклон; 6, 11 – паровые котлы; 7 – электрофильтр;

8 – воздухоподогреватель; 9 – дымовая труба; 10 – зола; 12 – охладитель материала; 13 – воздух; 14 – первичный воздух.

В последнее время значительно расширились исследования топок с кипящим слоем под давлением (рисунок 4). Основное достоинство таких топок состоит в возможности осуществления комбинированного цикла, когда генерируемый в котле пар используется в паровой турбине, а продукты сгорания повышенного давления – в газовой турбине. При этом повышается термодинамический КПД цикла, еще в большей степени сжижаются габаритные размеры топочных устройств (почти на 60% по сравнению с котлами обычного типа) и уменьшаются вредные выбросы в атмосферу.

Широкое внедрение котлов с топками кипящего слоя под давлением сдерживается тем, что имеется еще ряд нерешенных проблем. Например, продукты сгорания, которые используются в газовой турбине, требуют тщательной очистки. Тканевые фильтры в этом случае нельзя использовать из–за высокой температуры газов, а механические золоуловители не обеспечивают необходимой степени очистки газов. Вторая нерешенная проблема – обеспечение плотности установки, работающей под давлением до 1,4 МПа.

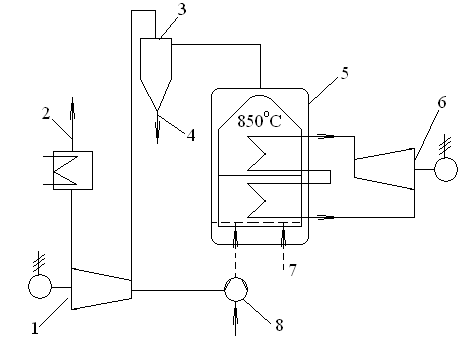

Рисунок 4 – Принципиальная схема установки с кипящим слоем под давление:

1 – газотурбинная установка; 2 – уходящие газы; 3 – циклон; 4 – зола; 5 – камера с кипящем слоем под давлением;

6 – паротурбинная установка; 7 – уголь и известь; 8 – воздух.

Энергетическая компания American Electric Power еще в 1976 г. заявила о сооружении демонстрационного энергоблока мощностью 170 МВт с топкой кипящего слоя под давлением. Предварительно были проведены испытания на плотной установке в Лизенхэд (Великобритания). Они подтвердили, что выбросы сернистого ангидрида и оксидов азота существенно уменьшаются, работоспособность лопаточного аппарата ГТУ а продуктах сгорания повышается.

2.3 Автоматизация котельных агрегатов

Контроль за протеканием теплотехнического процесса на ряду с реализацией задач аварийных блокировок, обеспечивает ведение технического режима в строгом соответствии с нормами технологического регламента. Решение этих задач полностью исключает остановку котлов из–за неконтролируемых нарушений границ технологического регламента, а также резко повышает безопасность работы всех технологической системы [1].

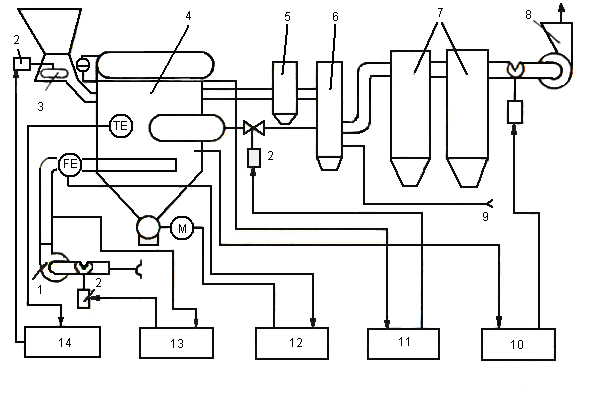

Рисунок 5 – Структурная схема регулирования параметров котла, оборудованного топкой низкотемпературного кипящего слоя:

1 – дутьевой вентилятор; 2 – исполнительный механизм МЭО; 3 – забрасыватель топлива; 4 – котел; 5 – прямоточный циклон; 6 – экономайзер; 7 – циклоны первой и второй ступени очистки дымовых газов;

8 – дымосос; 9 – подпиточный трубопровод; 10, 11, 12, 13, 14 – регуляторы соответственно разряжение, уровня, выпуска шлака, расхода воздуха и топлива.

Структурной схемой автоматизации котлоагрегатов (рисунок 5) предусматривается выполнение следующих мероприятий [1]:

1. Контроль следящих параметров:

- температура отходящих дымовых газов;

- давление дутьевого воздуха;

- разрежение в топке котлоагрегата;

- температура воздуха при розжиге;

- температура в слое;

- температура горячей воды или давление пара в барабане котла;

- расход горячей воды или пара;

- ток двигателя дутьевого вентилятора;

- ток двигателя дымососа;

- давление до и после жидкого топлива;

- температура газов перед экономайзером и дымососом;

- давление воды перед погружными поверхностями нагрева;

- давление горячей воды после котлоагрегата;

- разряжение перед экономайзером, циклоном, дымососом;

- содержание кислорода в дымовых газах;

- уровень кипящего слоя;

- уровень воды в барабане котла (для паровых котлов).

2. Сигнализация и защита:

- давление дутьевого воздуха низко;

- разряжение в топке низко;

- температура в слое высока или низка;

- отсутствие протока воды через котел;

- давление пара высоко;

- температура воды высока;

- аварийный уровень в барабане котла;

- температура при розжиге высока;

- отсутствие пламени при розжиге котлоагрегата.

3. Дистанционное управление механизмами котлоагрегата:

- дымосос – дистанционно;

- дутьевым вентилятором – дистанционное сблокированное с дымососом и схемой защиты котлоагрегата;

- вентилятор возврата уноса №1 и №2 – дистанционное сблокированное с дутьевым вентилятором;

- забрасывателем угля – дистанционное сблокированное с дутьевым вентилятором и схемой защиты котлоагрегата;

- насосом подачи жидкого топлива – дистанционное и местное с контролем пламени в зависимости от числа розжиговых форсунок;

- разгрузчиком золы;

- вибратором;

- конвейером золоудаления;

- разгрузчиком уловленных частиц из первой ступени газоочистки.

4. Автоматическое регулирование

Выводы

Повышение цен на энергоносители, дефицит собственных топливных ресурсов, снижение качества угля, рост требований к уменьшению загрязнения окружающей среды требуют внедрения в производство более совершенного метода сжигания угля.

Именно наличие топливно–энергетических ресурсов определяют темпы и масштабы развития отдельных районов промышленного и сельскохозяйственного производства. Главными задачами являются обеспечения более комплексной переработки сырья, создание ресурсосберегающей техники и технологий, резкого сокращения потерь и отходов. В последние годы во многих странах структурная перестройка топливного баланса с целью уменьшения зависимости от нефти и газа возродила интерес к угольной тематике.

При написании данного реферата квалификационная работа магистра не завершена. Дата окончательного завершения работы: 15 декабря 2012 г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты.

Список источников

- Ж.В. Вискин Сжигания угля в кипящем слое и утилизация его отходов, Донецк 1997, – 283 с.

- Сургай М. Пріоритети у вугіллі й ціна їхньої недооцінки / М. Сургай // Віче. Журнал Верховної Ради України. Київ, 2008. № 3. – с. 40–45.

- Приборы регулирующие Р–25. Техническое описание и инструкция по эксплуатации. – М.: Завод тепловой автоматики, 1985. – 48 с.

- Файерштейн Л.М. и др. Справочник по автоматизации котельных/ М.: Энергоатомиздат, 1985.– 296с.

- Махорин К. Е. Сжигание топлива в псевдоожиженном слое / К. Е. Махорин, П. А. Хинкис К.: Наукова думка, 1989. – 204 с.

- Киричков В. Н. Построение адаптивных моделей динамических объектов по данным эксперимента / В. Н. Киричков, А. Н. Сильвестров. К.: Вища школа. Головное издательство, 1985. – 68 с.

- Макроклиматические районы земного шара с холодным и умеренным климатом: ГОСТ 25870–83.[Действует с 1984–07–01]. – М.: Государственный комитет СССР по стандартам, 1983.

- Неежмаков С. В. Исследование математической модели топки кипящего слоя шахтного автономного воздухоподогревателя С. В. Неежмаков // Праці Таврійського державного агротехнологічного університету.

– Вип. 8. Т. 10. – Мелітополь: ТДАТУ, 2008. С. 173–180. - О результатах разработки аналитических и численных методов оценки макрокинетических характеристик процессов термохимической переработки одиночных топливных частиц в кипящем слое /[Корчевой Ю. П., Майстренко А. Ю., Пацков В. П. и др.]. Киев, 1994. – 77 с. – (Препринт/Ин–т проблем энергосбережения НАНУ, Отделение ВПЭ).