Реферат по теме выпускной работы

Содержание

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Общая информация по вопросу исследования

- 4. Способы управления асинхронным двигателем

- 4.1 Реостатный способ

- 4.2 Частотный способ

- 5. Квазичастотное управление асинхронным двигателем

- 5.1 Формирование квазисинусоидальных напряжений в фазах нагрузки в течение одного интервала коммутации тиристоров

- 5.2 Описание компьютерной модели процесса

- 5.3 Алгоритм работы устройства автоматической расштыбовки

- Список источников

1. Актуальность темы

Условия эксплуатации скребкового конвейера в шахте характеризуются большим диапазоном изменения моментов сопротивления. Не редки случаи стопорения скребковой цепи или пуска конвейера, полностью загруженного горной массой. В результате, существует вероятность остановки рабочего органа в процессе работы, а также несостоявшегося пуска. Расштыбовка конвейера вручную – крайне трудоёмкий процесс. Этим обусловлен поиск технических решений по автоматизации расштыбовки конвейера. Из анализа известных способов управления скоростным режимом асинхронного двигателя практический интерес представляет квазичастотное управление, позволяющее создавать фиксированные ступени пониженных угловых скоростей двигателя при вращении в обе стороны и повышенном моменте.

Таким образом, научную и практическую актуальность представляет исследование и обоснование параметров квазичастотного электропривода скребкового конвейера в качестве средства автоматизации его расштыбовки.

2. Цель и задачи исследования

Целью исследования является повышение эффективности эксплуатации шахтного скребкового конвейера путём применения средств автоматической расштыбовки, выполненных на основе обоснования параметров и структуры квазичастотных преобразователей.

Основные задачи исследования:

- Выполнить анализ условий экспуатации шахтного скребкового конвейера и технических возможностей средств управления угловой скоростью асинхронных двигателей в контексте реализации функций расштыбовки.

- Разработать и исследовать математическую и компьютерную модели системы «квазичастотный преобразователь – асинхронный двигатель».

- Обосновать параметры и структуру устройства автоматической расштыбовки скребкового конвейера.

- Разработать принципиальную схему устройства автоматической расштыбовки конвейера.

3. Общая информация по вопросу исследования

Шахтные скребковые конвейеры предназначены для доставки горной массы из очистных и подготовительных забоев. Их применяют также в штреках конвейеризированных горных выработок [1].

Эксплуатация скребкового конвейера предусматривает следующие режимы его работы:

- транспортировка угля из очистного забоя;

- доставка вспомогательных материалов в очистной забой;

- ремонтно-наладочные работы [2].

Транспортирование угля – это основной режим работы скребкового конвейера. Он требует создания больших тяговых усилий и обеспечения высокой продуктивности. Данный режим наиболее энергоёмкий, он осуществляется при работе всех приводных блоков и высокой скорости движения рабочего органа [3].

При эксплуатации скребкового конвейера возникают проблемные ситуации, связанные с резким увеличением момента сопротивления. Одной из причин этого явления является заштыбовка тягового органа конвейера горной массой. Устранение этого состояния, как правило, связано с высокой трудоёмкостью операций и значительными материальными затратами [4]. Поэтому целесообразно применить автоматические средства управления приводом конвейера с целью устранения его заштыбовки. Необходимыми функциями устройства должны быть обеспечение кратковременной работы на устойчивой ступени пониженной скорости при одновременном повышении момента двигателя, а также возможность работы в обе стороны. В связи с этим, рассмотрим возможные способы регулирования асинхронного двигателя (АД).

4. Способы управления асинхронным двигателем

4.1 Реостатный способ

Одним из способов повышения пускового момента является реостатное регулирование. Этот способ применяют при тяжелых условия пуска, т.е. при большой нагрузке на валу. Для реостатного пуска используют асинхронные двигатели с фазным ротором, в цепь ротора включается пусковой реостат. Реостатный пуск служит для увеличения пускового момента. Одновременно происходит уменьшение пускового тока двигателя. По мере разгона двигателя пусковой реостат выводится и после окончания пуска обмотка ротора оказывается замкнутой накоротко.

На рисунке 1 приведена схема реостатного пуска (рис. 1 а) и механические характеристики (рис. 1 б) при этом пуске.

Рисунок 1 – Диаграмма пуска асинхронного двигателя при реостатном управлении

(а – схема реостатного пуска, б – механические характеристики)

(анимация: 7 кадров, 5 циклов повторения, 144 килобайт)

В момент пуска двигателя (рис. 1 а) в цепь ротора введен полностью пусковой реостат (Rпуск3 = Rпуск1 + Rпуск2), для чего контакты реле К1 и К2 разомкнуты. При этом двигатель будет запускаться по характеристике 3 (рис. 1 б) под действием пускового момента Mпуск. При заданной нагрузке на валу и введенном реостате Rпуск3 разгон закончится в точке A. Для дальнейшего разгона двигателя нужно замкнуть контакты К1, при этом сопротивление пускового реостата снизится до Rпуск2 и разгон будет продолжаться по характеристике 2 до точки B. При замыкании контактов К2, пусковой реостат будет полностью выведен (Rпуск = 0) и окончательный разгон двигателя будет продолжаться по его естественной механической характеристике 1 и закончится в точке C. Реостатное управление может быть применено только для АД с фазным ротором [5].

4.2 Частотный способ

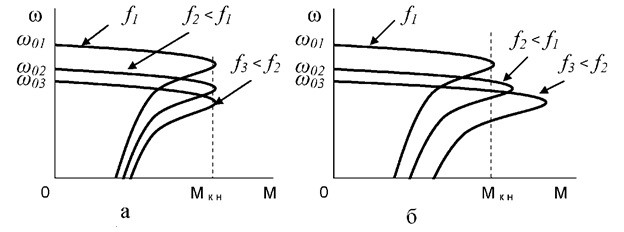

Также возможно регулирование скорости вращения ротора АД при помощи изменения частоты питающего напряжения (рис. 2). В процессе частотного регулирования скоростного режима АД важным является поддержание стабильной величины критического момента машины. Условием обеспечения постоянной величины критического момента АД при частотном регулировании является поддержание постоянного отношения величины напряжения питания двигателя к его частоте (правило Костенко).

Рисунок 2 – Механические характеристики АД при частотном управлении

(a – Uф/f = const; б – Uф = const)

Частотный способ управления скоростным режимом АД требует установки дорогостоящего оборудования, а также применения особого реле утечки АЗУР-4ПП, и не позволяет получить повышенный момент двигателя [6].

5. Квазичастотное управление асинхронным двигателем

Эту проблему может решить квазичастотное регулирование двигателя, которое делает возможным:

- получение пониженных скоростей вращения ротора;

- повышение момента двигателя;

- реверсирования двигателя без наличия дополнительного контактора (в зависимости от порядка отпирания тиристоров).

Анализ возможных способов управления скоростными режимами асинхронного двигателя конвейера позволяет отдать предпочтение квазичастотному способу, реализация которого даст возможность выполнить автоматическую расштыбовку става.

5.1 Формирование квазисинусоидальных напряжений в фазах нагрузки в течение одного интервала коммутации тиристоров

Формирование квазичастотного напряжения осуществляется поочерёдным включением групп тиристоров трёхфазного коммутатора в соответствии с заданным алгоритмом. При этом, частота переключений групп тиристоров (fс/fm = 6n ± 1) определяет частоту квазисинусоидального напряжения.

Изменением порядка переключения групп тиристоров достигается реверс двигателя на малой угловой скорости. При этом, процесс сопровождается повышенным электромагнитным моментом двигателя.

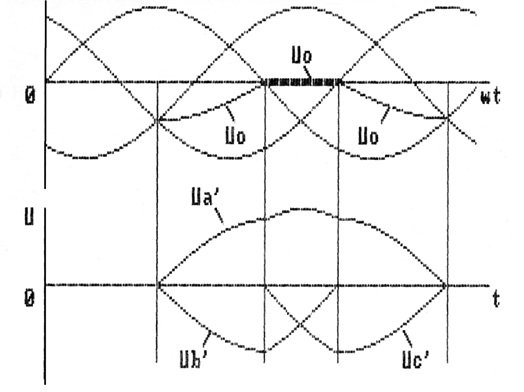

Анализ диаграммы формирования квазисинусоидального напряжения (рис. 3) позволяет сделать вывод, что при его компьютерном моделировании должна быть предусмотрена синхронизация с моментами равенства мгновенных фазных напряжений сети [7]. Эти моменты соответствуют нижним пикам пульсаций выпрямленного напряжения сети. Это положение учтено при обосновании структуры компьютерной модели системы квазичастотного электропривода.

Рисунок 3 – Формирование квазисинусоидальных напряжений в фазах нагрузки в течение одного интервала коммутации тиристоров СТК

5.2 Описание компьютерной модели процесса

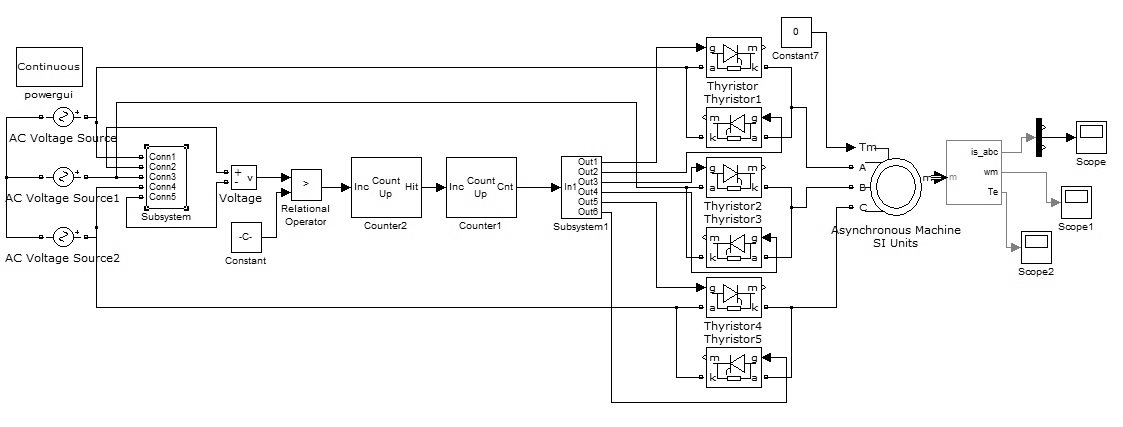

Для использования квазичастотного способа управления АД с целью автоматической расштыбовки, необходимо более детально изучить особенности данного способа, для этого спроектируем компьютерную модель процесса (рис. 4).

Рисунок 4 – Модель квазичастотного управления АД

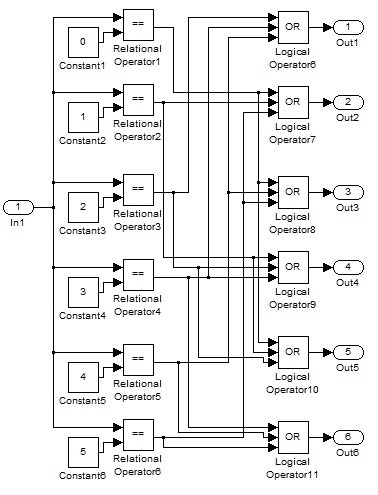

Алгоритм моделирования квазисинусоидального напряжения поясняется следующим. К трёхфазной сети подключается выпрямитель напряжения на диодах (блок subsystem, рис. 4) на выходе которого получим напряжение, которое имеет пики частотой 300 Гц. Для преобразования аналогового сигнала в импульсы используется блок relational operator, который отслеживает пики напряжения, и в соответствии с ними, на своём выходе формирует единичные импульсы той же частоты. Блок counter2 служит для деления частоты импульсов на 7. Блок counter1 также представляет собой счётчик, но на его выходе формируется ступенчатый сигнал, который возрастает на 1 при каждом входном импульсе. При накоплении 6 импульсов, счётчик сбрасывается и начинает счёт заново. Блок subsystem1 (рис. 5) служит для разделения импульсов по тиристорам в соответствии с заданным алгоритмом управления.

Рисунок 5 – Структура блока subsystem1

Далее, импульсы подаются на тиристорный коммутатор, состоящий из блоков thyristor, формирующий напряжение заданной частоты. Сигнал напряжения подаётся на асинхронный двигатель, заданный блоком asynchronous machine, с которого снимаются интересующие нас параметры работы системы.

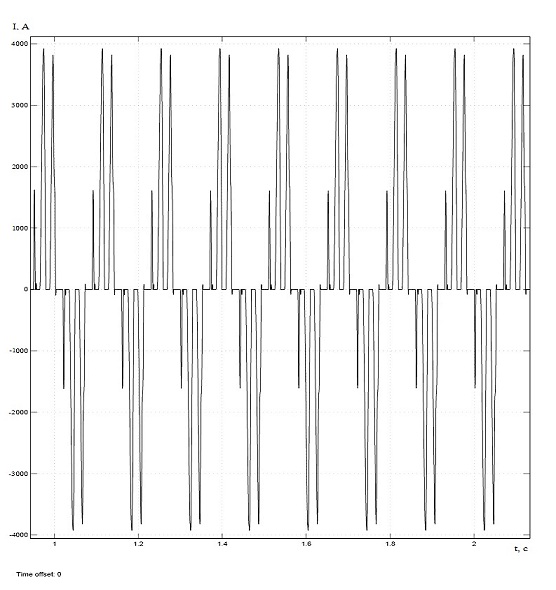

В результате моделирования могут быть получены параметры процессов в электроприводе. Например, на рисунке 6 приведены диаграммы квазичастотного тока, которые позволяют определить допустимую продолжительность режима квазичастотного управления приводом конвейера при реализации автоматической расштыбовки.

Рисунок 6 – Диаграмма токов статора

5.3 Алгоритм работы устройства

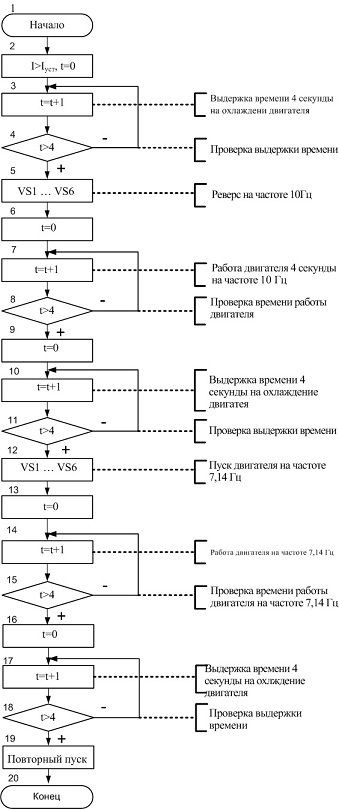

Для разработки устройства автоматической расштыбовки скребкового конвейера составим алгоритм его работы (рис. 7):

Рисунок 7 – Алгоритм работы устройства

Алгоритм управления приводом в процессе его автоматической расштыбовки строится в следующей последовательности: выявление несостоявшегося пуска скребкового конвейера, после чего следует выдержка времени 4 секунды для охлаждения двигателя, так как при пуске по обмотке двигателя протекает повышенный ток. Далее, на статорную обмотку двигателя подаётся квазисинусоидальное напряжение частотой fm = 10 Гц, при этом двигатель вращается в обратном направлении при пониженной скорости и повышенном моменте. Выдержка времени 4 секунды для охлаждения двигателя. Подача в статорную обмотку квазисинусоидального напряжения частотой fm = 7,14 Гц, при этом двигатель вращается в прямом направлении при пониженной скорости и повышенном моменте. Выдержка времени 4 секунды для охлаждения двигателя. После этих действий производим повторный пуск двигателя в нормальном режиме.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Малиновский А.К. Автоматизированный электропривод машин и установок шахт и рудников. – М.: Недра, 1987. – 277 с.

- Батицкий В.А., Автоматизация технологических процессов и АСУ ТП в горной промышленности: Учеб. для техникумов. / Батицкий В.А / – 2-е изд., перераб. и доп. – М.: Недра, 1991. – 303 с.

- И.Г. Штокман, П.М. Кондрахин, В.Н. Маценко и др. Расчёт и конструирование горных транспортных машин и комплексов: [учебник для студ. высших учебных заведений] под ред. И.Г. Штокмана.– М.: Недра, 1975. – 464 с.

- Леусенко А.В. Нагрузки при транспортировании угля забойными скребковыми конвейерами с направляющими // Изв. вузов. Горный журнал. – 1987. – № 5.

- Электротехника: асинхронный двигатель. [Электронный ресурс]. – Режим доступа: model.exponenta.ru.

- Маренич К.Н. А.С. 1504756 СССР, МКИ3Н02М5/22 Устройство для импульсно-фазового управления тиристорными регуляторами напряжения / К.Н. Маренич, И.Т. Сидоренко, С.В. Дзюбан, В.Н. Пименов (СССР). – № 4341676/07; заявлено 11.12.1987; опубликовано 30.08.1989. Бюл. № 32.

- Маренич К.Н. Асинхронный электропривод горных машин с тиристорными коммутаторами. – Донецк: ДонГТУ, 1997. – 64 с.