Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Анализ объекта исследования

- 4. Обзор технических решений по усовершенствованию электропривода скребкового конвейера

- Выводы

- Список источников

Введение

Скребковые конвейеры являются составной, неотъемлемой частью современного горно-технологического процесса, они устанавливают и регулируют темп производства, обеспечивают его ритмичность, способствуют повышению производительности труда и увеличению выпуска продукции, а главное скребковый конвейер является основным транспортным средством горной массы в очистном забое шахты. Тяговым органом скребкового конвейера является бесконечная цепь (один, два или три) с закрепленными на нем скребками.

Условия эксплуатации конвейера связанные с стопорения тягового органа в связи с различного рода заклиниваниями. Предназначена для этого гидромуфта не полностью выполняет свои функции пуско-защитные из-за высокой инерционности. Поэтому актуальной является задача повышения эффективности защиты. Одним из вариантов решения этой задачи может быть отключение и последующее индукционно-динамическое торможение привода. В связи с этим необходимо теоретически обосновать такое решение. С этой целью построена динамическая модель объекта, исследование которой позволит выяснить величину длительности времени необходимую для выявления стопорения и интервалы отключения и последующего торможения.

При заклинивании тяговой цепи и последующем торможении привода имеют место три характерных состояния:

– приводной асинхронный двигатель остается подключенным к сети и работает в моторном режиме;

– элементы привода и тяговой цепи движутся по инерции при выключенном АД до включения тормозного режима АД;

– АД переключается в режим индукционно-динамического торможения.

1 Актуальность темы

Так как, характерной особенностью эксплуатации скребкового конвейера в составе забойного угледобывающего комплекса высока вероятность стопорения скребкового цепи в результате обрушения фрагментов породы на пруд, перспективным средством осуществления защиты тяговой цепи от порыва при заклинивании может быстродействующее отключение АД от сети с последующим переводом в режим индукционно-динамического торможения.

Таким образом, научную и практическую актуальность имеет обоснование параметров и структуры технического средства быстродействующей защиты электропривода скребкового конвейера от динамических перегрузок.

2 Цель и задачи исследования

Целью исследования является повышение производительности работы шахтного скребкового конвейера на основе предотвращения порыва скребкового цепи при стопорении на основе обоснования параметров и структуры технических средств быстродействующей защиты от динамических перегрузок.

Для достижения этой цели должны быть решены следующие задачи:

- Выполнен аналитический обзор исследований и технических решений по проблематике обеспечения безаварийной эксплуатации шахтных скребковых конвейеров.

- Разработать математическую модель исследования процессов в приводе скребкового конвейера при стопорении с целью определения информационного параметра для применения в средстве защиты.

- Обосновать алгоритм и разработать структурную и принципиальную схемы средства автоматической защиты скребкового цепи от порывов при стопорении.

- Обосновать требования по безопасной и безаварийной эксплуатации разработанного средства автоматизации.

3 Анализ объекта исследования

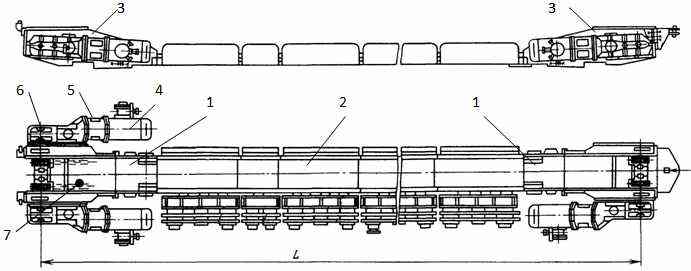

Скребковый конвейер представляет собой конструкцию, представленную на рисунке 1.

Каждый его привод содержит от одного до двух приводных блоков 3. В состав приводного блока входят соединенные последовательно асинхронный двигатель с короткозамкнутым ротором 4, гидромуфта 5 и редуктор 6. Как правило, приводные блоки скребковых конвейеров отечественного производства оснащены трехступенчатыми редукторами. Однако в мировой практике есть опыт использования планетарных редукторов, которые отличаются повышенным ресурсом и позволяют в габарите обычного редуктора передавать в два раза больший момент. Основным назначением гидромуфты является обеспечение плавности пуска электропривода конвейера, защита скребкового цепи 7 от порыва при стопорении [1].

Рисунок 1 – Устройство скребкового конвейера СП–202М

4 Обзор технических решений по усовершенствованию электропривода скребковых конвейеров

В настоящее время существуют следующие направления по разработке электроприводов подземных скребковых конвейеров:

– использование в качестве предохранительного устройства СЛ конвейера электромагнитных муфт сухого трения;

– применение электромагнитных муфт скольжения;

– применение автоматизированного электропривода на основе двигателя постоянного тока;

– применение асинхронного электропривода с использованием тиристорного регулятора напряжения;

– применение преобразователей частоты;

– применение пускорегулирующих устройств на основе тиристорных коммутаторов;

– применение привода с использованием двухскоростных асинхронных электродвигателей.

Применение электромагнитных муфт сухого трения [2] улучшает динамику пуска конвейера, потому что его двигатель в этом случае может включаться в холостую, а затем, с помощью электромагнита, плавно увеличивает сжимающее усилие в СЛ. Однако практика эксплуатации показала, что после нескольких срабатываний стальные диски муфт притираются друг к другу, уменьшаются шероховатости их поверхностей, в результате чего муфта меняет свою механическую характеристику.

Институтами Гипровуглемаш и Автоматгормаш [3] был разработан привод П110, содержащий планетарный редуктор и электромагнитную муфту скольжения (ЭМС). Основу последней составляет индуктор, расположенный в зазоре магнитопровода с обмоткой возбуждения (ОВ). Величина крутящего момента АД, переданного через планетарный механизм на СЛ конвейера, зависит от величины скольжения индуктора и регулируется током обмотки возбуждения.

Основной недостаток привода с ЭМС – высокая сложность и стоимость изготовления, малый КПД системы, инерционность защиты СЛ от порывов при заклинивание, поскольку команда в защиту СЛ отрабатывается электромеханической системой. Применение привода с ЭМС связано с большими затратами как у изготовителя, так и у потребителя.

Принцип действия тиристорных асинхронных электроприводов на основе трехфазных тиристорных регуляторов напряжения (ТРН) заключается в изменении величины напряжения подаваемого на АД горной машины при его пуске. Защита от порывов тягового органа при стопорения в них обеспечивается индукционно-динамическим торможением АД. Однако, управления пуском СК, который предполагает изменение в процессе пуска электромагнитного момента АД по заданному закону, не позволяет получить стойкий степень пониженной скорости СЛ, определяет зависимость интенсивности разгона поводу от величины момента сопротивления движению.

Наиболее широкими регулирующими возможностями АД обладают преобразователи частоты (ПЧ) [4]. Они руководят непосредственно частотой вращения ротора, изменением частоты напряжения на статоре. Эти положительные качества реализуются без использования обратной связи по скорости привода.

Маловентильни силовые тиристорные коммутаторы (СТК) тока вместе с импульсным и фазовым регулированием величины трехфазной напряжения позволяют формировать квазисинусоидни напряжения пониженных частот, а значит – изменять частоту вращения асинхронного двигателя подключается. В схеме тиристорного пускорегулирующего устройства для асинхронного электропривода горных машин [5] был принят реверсивное силовой тиристорный коммутатор, состоящий из пяти пар параллельно включенных тиристоров. Такой коммутатор позволяет реализовать плавный пуск электродвигателя горной машины с помощью комбинированного квазичастотного-фазового управления. Предложенная схема управления коммутатором обеспечила повышение энергетических показателей привода, расширения диапазона регулирования при квазичастотном управлении. Однако в ней не в полной мере учтены особенности работы электропривода подземного скребкового конвейера: не предусмотрены средства защиты его тягового цепи от динамических перегрузок.

Эксплуатация скребкового конвейера отличается наличием значительных моментов сопротивления, которые изменяются в широком диапазоне и существенно увеличенными в начале движения скребкового цепи. Коэффициент трения, который обусловливает величину момента сопротивления тягового органа (kт) зависит от конструкции конвейера, вида груза, транспортируемого его влажности и крупности и функцией скорости движения (v) скребкового цепи: kт = 0,62-0,2v2 + 0,07v3.

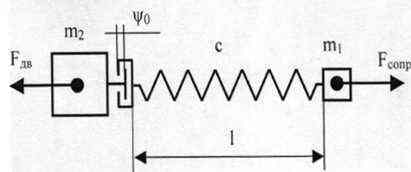

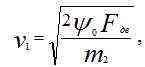

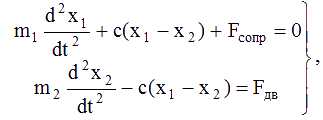

Одноприводний скребковый конвейер можно представить как систему с двумя сосредоточенными массами: масса m1 – приведенная масса тягового органа и присоединенного к нему груза; m2 – приведенная масса ротора двигателя и элементов передачи (рис. 2) [2].

Рисунок 2 – Расчетная схема процесса пуска скребкового конвейера

Пуск скребкового конвейера можно условно разделить на три этапа. На первом этапе происходит ускоренное движение ротора двигателя и элементов трансмиссии за счет зазоров в передаче. Угловая скорость ротора двигателя конце этого этапа (при равноускоренного движения) описывается уравнением:

где Ψ0 – суммарный приведенный зазор в системе, состоящей из зазоров в зубчатых передачах, шлицевых и шпоночных соединениях, зазора между зубцами приводной звездочки и тяговым органом;

На этом этапе при наличии значительных зазоров в трансмиссии, в ней возникают ударные нагрузки, вызванные переменной составляющей электромагнитного момента двигателя.

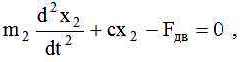

На втором этапе происходит движение ротора двигателя при наличии упругой деформации трансмиссии и тягового органа до момента, когда пусковое усилия сравняется с усилием статических сопротивлений. Увеличение угловой скорости ротора определяется уравнением:

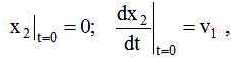

который интегрируется при начальных условиях:

где х2 – перемещение массы m2; с – приведенная жесткость трансмиссии и тягового органа.

Третий этап пуска является завершающим. На этом этапе движение тягового органа описывается системой уравнений:

где х1 – перемещение массы m1; Fсопр – усилие сопротивления перемещению тягового органа.

Интенсивность разгона тягового органа конвейера при пуске обусловлена параметрами приводов величинами сопротивлений движения, нелинейно уменьшаются с увеличением скорости движения скребкового цепи и характеризуется значительными ускорениями подвижных элементов привода.

Функциональным элементом конвейера, специально предназначенным для замедления разгона, является гидромуфта. Ее оребренные насосное и турбинное колеса устанавливаются, соответственно, на вал асинхронного двигателя и входной вал редуктора. Промежуток между колесами в корпусе муфты заполнен жидкостью. Итак, насосное колесо, вращаясь со скоростью вала двигателя приводит к угловому движению жидкости, которая, в свою очередь действует на турбинное колесо, передавая на него крутящий момент двигателя. Установлены особенности влияния гидромуфты на динамику пуска электропривода скребкового конвейера объясняются ее механической характеристикой [6].

где а1, а2, а3 – постоянные для отдельных зон семейства механических характеристик; Мm – момент на валу турбинного колеса гидромуфты; vн, vm – угловые скорости насосного и турбинного колес.

Близкий к номинальному момент на валу турбинного колеса гидромуфты в процессе пуска может быть получен при угловой скорости насосного колеса, близкой к номинальной. Так, в начале пуска двигатель конвейера разгоняется почти без нагрузки, а в конце разгона ротора движение рывком передается скребкового цепи является фактором повышения динамических нагрузок в трансмиссии конвейера.

Резкое торможение, вызванное внезапным стопорения тягового органа, является наиболее опасным режимом работы конвейера, поскольку его подвижные элементы, кроме статических сил, развивающихся двигателем за счет электромагнитного момента, находятся под воздействием динамических сил, вызванных замедлением движущихся масс.

Рассмотренные выше технические решения могут быть применены в автоматизированно электроприводе шахтных конвейеров. Однако, необходимость осуществления обратной связи по скорости (использование датчика скорости) не позволяет эффективно применять эти схемы в приводах скребковых конвейеров. С другой стороны, повод перспективного скребкового конвейера должен быть лишен гидромуфт, а их функции должны быть переданы другим, более эффективным техническим средствам. Одним из вариантов решения этой задачи может быть отключение и последующее индукционно-динамическое торможение привода. С этой целью построена динамическая модель объекта и нам необходимо выяснить какова продолжительность времени необходима для выявления стопорения и интервалы отключения и последующее торможение (рис. 3) [7].

Рисунок 3 – Динамическая модель скребкового конвейера при заклинивании тяговой цепи

Эффективность процесса динамического торможения асинхронного двигателя в значительной мере определяется величиной постоянного (выпрямленного) тока в фазах его статора. С другой стороны, величина этого тока определяется напряжением, которая подведена к статора величиной ЭДС вращения, индуктуеться в обмотках статора вращающимся полем токов ротора. В случае, если ЭДС вращения по своей полярностью совпадать с полярностью подведенного напряжения, его действие будет направлено на уменьшение величины тока торможения. Это определяться разность потенциалов мгновенных значений подведенного напряжения и ЭДС вращения и приведет к уменьшению интенсивности торможения двигателя. Таким образом, эффективное динамическое торможение асинхронного двигателя может происходить при отсутствии в его статорных обмотках обратной ЭДС вращения.

Рисунок 4 – Расчетная схема анализа исследования процесса индукционно-динамического торможения асинхронного двигателя

Эффективность способа индукционно-динамического торможения асинхронного двигателя заключается в устранении указанной ЭДС вращения (в начале тормозного процесса), которое сопровождается созданием значительных по амплитуде импульсов тормозного тока. В горной промышленности режим индукционно-динамического торможения используется для медленной остановки электроприводов бремсберговых ленточных конвейеров, экстренной остановки электроприводов других горных машин.

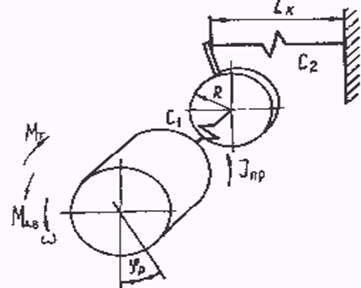

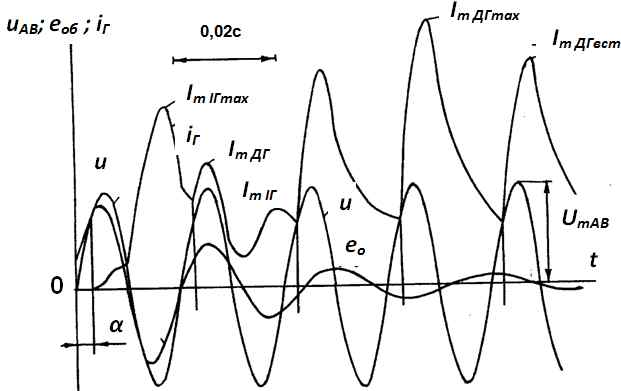

Процесс индукционно-динамического торможения создается силовые тиристорные схеме в цепи статора асинхронного двигателя в соответствии с рис. 5 и предполагает чередование состояний динамического (ДТ), индукционного (ИТ) и, собственно, индукционно-динамического (ИДТ) торможение двигателя [8].

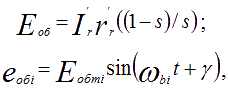

Ток динамического торможения создается посредством подачи на статор через тиристор VS1 и VS2 полуволн линейного напряжения АВ сети. Эффект индукционного торможения создается при замыкании через тиристор VS3 ЭДС вращения (еоб) ротора АД:

где p – число пар полюсов асинхронного двигателя Is; ir – токи статора и ротора; L0 – индуктивность главного магнитного поля в расчете на фазу асинхронного двигателя.

Процесс индукционно-динамического торможения иллюстрируется диаграммами соответствующих параметров асинхронного двигателя и питающей сети (рис. 5). На интервалах динамического торможения полярности uАВ и eоб совпадают. При этом uАВ>eоб. Начало определяется углом отстирывания αтиристоров VS1 и VS, а окончание – углом их проводимости β. Тормозной ток i определяется различием между мгновенными значениями uАВ и eоб.

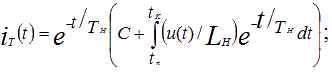

где rн; Lн – общие активное сопротивление и индуктивность цепи протекания тормозного тока.

На интервале ИТ тиристор VS3 находится в проводящем состоянии, в то время, как тиристоры VS1 і VS – в не ведущему. Величина тормозного тока iГ определяется мгновенными значениями ЭДС вращения двигателя (eоб).

На каждом из интервалов ДТ и ИТ величина ЭДС вращения определяется соответствующими ее амплитудой (Еоб mi ) и начальной фазой (γ):

где ωbi – угловая частота ЭДС вращения, соответствующий i-му интервалу торможения уменьшается, окончательно, до нуля.

По мере уменьшения угловой скорости асинхронного двигателя уменьшаются амплитуда и частота его ЭДС вращения, и наступает состояние, когда полярности uAB и eоб будут отличными друг от друга. В этом случае тиристоры VS1, VS2, VS3 находиться в открытом состоянии, а тормозной ток двигателя iГ определяться суммой абсолютных виличин мгновенных значений uАВ и eоб (интервал ИДТ):

Рисунок 5 – Диаграмма формирования тока статора асинхронного двигателя в процессе индукционно-динамического торможения

Выражения эти решаются поэтапно в порядке появления интерваалив с характерными, рассмотренными выше состояниями гальування. При этом учитываются соответствующих начальных условиях, величина и частота ЭДС вращения двигателя. Их решением является следующее выражение:

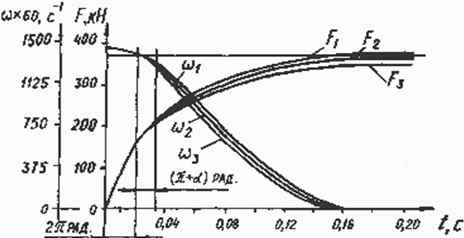

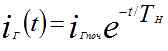

где tп; tк – моменты начала и окончания соответствующего тормозного интервала, С = u(tн)/zн ; ТН – постоянная времени обмоток ротора двигателя (Тн = Lн/rн) (рис. 6) [8]. Применительно к приводу скребкового конвейера, оснащеному двумя АД мощностью по 55 кВт и двумя тяговыми цепями с разрывным усилием 470 кН, величина углов управления тиристорами регулятора при индукционно-динамическом торможении, должна не превышать 72 эл. град

Рисунок 6 – Параметры процесса стопорения тяговой цепи при включении индукционно-динамического торможения

При отсутствии тока через VS1 и VS2 ток в тиристоре VS3 определяется величиной ЭДС самоиндукции асинхронного двигателя:

где tni – момент начала указанного выше і-го состояния;

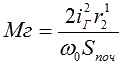

Тормозной ток существенно зависит от величины углов α отпирания тиристоров VS1, VS2. Его величина определяет уровень тормозного момента (МГ), который влияет на интенсивность торможения двигателя:

где ω0 і Sпоч – соответственно, синхронная частота вращения ротора асинхронного двигателя и его скольжение в начал ИДГ.

где iГ поч – начальная величина тормозного тока соответствующего интервала.

По окончании тушения обратной ЭДС обератння асинхронного двигателя его тормозной ток будет определяться только ведущим состоянию тиристоров VS1, VS2 с учетом угла α их фазового регулирования.

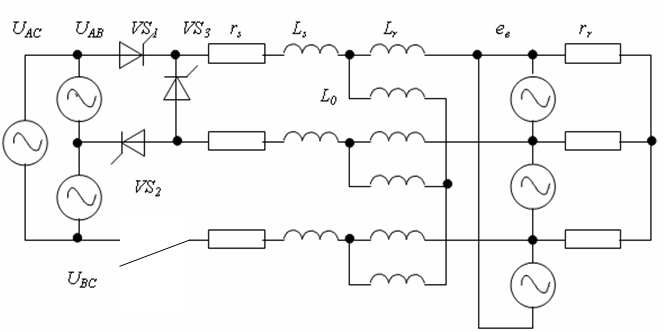

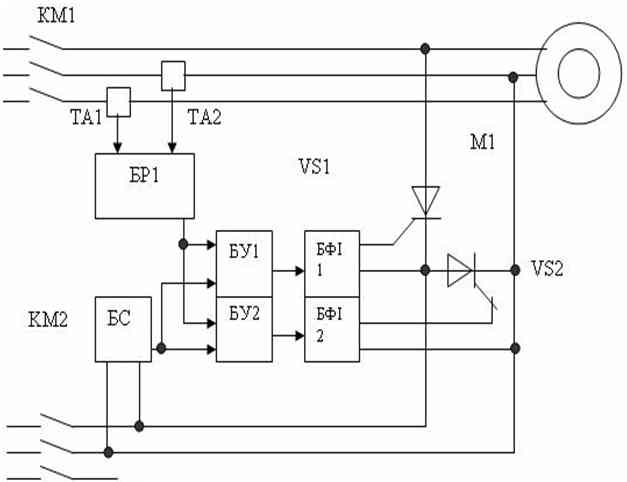

Техническая реализация рассматриваемого принципа применена в аппарате управления торможением электропривода горной машины АТЭМ (рис. 7) [9]. В аппарате предусмотрены фиксированные уставки срока торможение электропривода скребкового конвейера: 0,15 с, 0,5 с; 0,8 с; электропривода ленточного конвейера: 16 с; 32 с.; 64 с. В процессе работы команда на торможение асинхронного двигателя электропривода формируется при отключении основного контактора КМ1.

В этом случае схема аппарата реализует следующий алгоритм:

– включение контактора КМ2 цепи торможения;

– определение отсутствии тока в силовой цепи контактора КМ1 (задействованы датчики тока ТА1 и ТА2, блок реле БР1)

– формирование задержки времени на начало торможения и дальнейшее отпирание тиристоров VS1, VS2 с заданными величинами фазовых углов α отпирания.

Рисунок

6 – Процесс работы

скребкового конвейер

(анимация:

4 кадра, 6 циклов повторения, 111 кБ)

Задержка времени на начало процесса индукционно-динамического торможения необходима для исключения условий создания короткого замыкания при включении тиристора VS2 при наличии тока в сети контактора КМ1. Функция фазовых углов α отстирывания тиристоров VS1 и VS2 выполняется совместной работой блока синхронизации (БС) схемы фазового управления с фазными напряжениями сети и блоков управления БУ1 и БУ2. Формирование импульсов, непосредственно поступают в цепи управления тиристоров производится блоками формирования импульсов (БФИ1 и БФИ2). Эти же блоки реализуют функцию гальванической развязки силовых цепей.

Рисунок 7 – Структурная схема аппарата АТЭМ электропитания приводного двигателя и цепей блоков управления

Выводы

Таким образом, процесс индукционно-динамического торможения АД позволяет получить высокий тормозной ток АД в установленном режиме при условии эффективного подавления ЭДС вращения, при этом в процессе подавления ЭДС вращения для получения начальных всплесков тока индукционного торможения. В зависимости от углов отстирывания тиристоров. Интенсивность торможения АД средней мощности находятся в пределах (0,3–6) с. Такой результат делает систему индукционно-динамического торможения АД допустимой применительно к электроприводу горных машин.

Список источников

- Скребковые конвейеры. Справочник / Под ред. А.В. Леусенко. – М.: Недра, 1992. – 221 с.

- Расчёт и конструирование горных транспортных машин и комплексов / Под ред. И.Г. Штокмана. – М.:Недра, 1975. – 464 с.

- А.с. 572022 СССР, МКИ2В65GG23/26. Привод скребкового конвейера / И.В. Рикман, Б.Я. Маластовский, В.Н. Хорин и др (СССР). – №2101854/03; Заявлено 13.02.75; Опубл. 25.05.78, Бюл. №19. – 2 с.: 1 ил.

- Справочник по преобразовательной технике / Под ред. И.М.Чиженко. – Киев: Техника, 1978. – 447 с.

- Шавелкин А.А. Тиристорное пускорегулирующее устройство для асинхронного электропривода горных машин / Автореф. дис. канд.техн.наук. – Одесса, ОПИ, 1988. – 16 с.

- Чугреев Л.И. Динамика конвейеров с цепным тяговым органом. – М.: Недра, 1976. – 256 с.

- Маренич К.Н. Асинхронный электропивод горных машин с тиристорними коммутаторами. – Донецк, ДонГТУ, 1997. – 64 с.

- Маренич К.Н. Асинхронный электропривод подземного скребкового конвейера с тиристорным пуско-защитным аппаратом / Дис.канд. техн. наук: 05.09.03 – Донецк., ДПИ, 1991. – 238с.: Библиогр.: с. 171–183.

- Справочник по преобразовательной технике / Под ред. И.М.Чиженко. – Киев: Техника, 1978. – 447 с.

- Номенклатурный

справочник продукции АО

Первомайский электромеханический завод имени Карла Маркса

. – Донецк, 2003.