Исследование и разработка автоматизированного тягового

электропривода шахтного

электровоза на основе использования бесколлекторного электродвигателя

Содержание

- Введение

- 1. Шахтный локомотив как объект автоматизации

- 2. Анализ работ по совершенствованию электропривода шахтных электровозов

- 3. Обоснования возможности применения вентильных двигателей

- 3.1 Устройство и принцип действия вентильных двигателей

- 3.2 Схемные решения

- 3.2.1 Схема со ступенчатым изменением магнитного поля статора

- 3.2.2 Схема с плавным изменением магнитного поля статора

- 3.3 Механические характеристики вентильного электропривода

- Выводы

- Список источников

Введение

Электропривод широко применяется во всех отраслях народного хозяйства и является одним из основных потребителей и преобразователей энергии. Технико-экономические показатели машин и установок в первую очередь зависят от эффективности их электропривода. Последние достижения в области создания силовых полупроводниковых приборов, а также развитие цифровых информационных технологий открывают широкие возможности для решения задачи повышения эффективности как существующих систем привода, так и вновь разрабатываемых.

Локомотивный транспорт является основным средством доставки грузов в горизонтальных выработках угольных шахт. Относительная простота регулирования скорости и поддержания достаточного тягового усилия обусловили применение на рудничных электровозах в качестве приводных электродвигателей постоянного тока последовательного возбуждения (ДПТПВ). Однако длительный опыт эксплуатации выявил ряд недостатков, существенно снижающих эффективность электропривода постоянного тока шахтных электровозов. К их числу относятся низкие ресурс и надежность коллекторного узла, якорных и полюсных обмоток двигателей, повышенная трудоемкость их обслуживания. Простои локомотивов, обусловленные частыми отказами их приводных двигателей и необходимостью проведения ремонтных и профилактических мероприятий, снижают эффективность технологического процесса транспортирования горной массы. Рассмотренные обстоятельства обусловливают необходимость поиска альтернативных решений в области создания средств регулируемого электропривода аккумуляторных и контактных электровозов, применяемых в угольной промышленности. В свете сказанного весьма приемлемой представляется перспектива применения в качестве приводных вентильных двигателей (ВД), отличающихся высокими показателями надежности, простотой устройства, эксплуатации, относительной дешевизной.

Все это свидетельствует об актуальности научного обоснования специальной схемы силового инвертора, отличающейся возможностью согласования параметров источника питания и приводного вентильного двигателя.

1. Шахтный локомотив как объект автоматизации

Перемещение горной массы является одним из основных производственных процессов горного предприятия. Надежная, бесперебойная работа транспорта в значительной мере повышает использование основных механизмов, способствуя снижению себестоимости продукции.

Основным средством доставки грузов в горизонтальных выработках является локомотивный транспорт, который обеспечивает в отдельных случаях до 70 % внутришахтных перевозок [1]. При этом производительность и надежность работы электровоза определяется, главным образом, состоянием его привода.

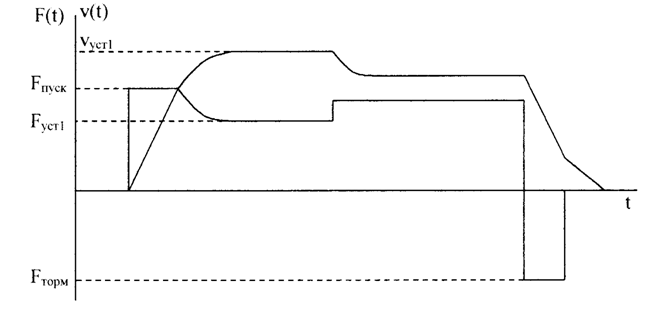

По сравнению с приводами большинства горных машин и механизмов рабочий режим тягового привода характеризуется рядом отличительных особенностей, сущность которых следует из анализа диаграммы движения электровоза (рис. 1.1) [2].

Рисунок 1.1 – Диаграмма движения электровоза

Приводу шахтного локомотива свойственны частые перегрузки, имеющие место в режимах пуска (Fпycк) и торможения (Fтоpм). Переменный вес состава, непостоянный коэффициент сцепления и уклон путей также обусловливают значительное колебание сил сопротивления движению, а, следовательно, и мощности, потребляемой приводом. При этом с целью ограничения ее величины необходимо обеспечивать соответствующее снижение частоты вращения тягового двигателя.

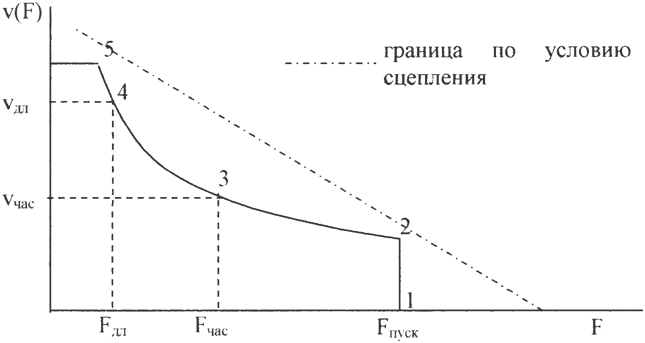

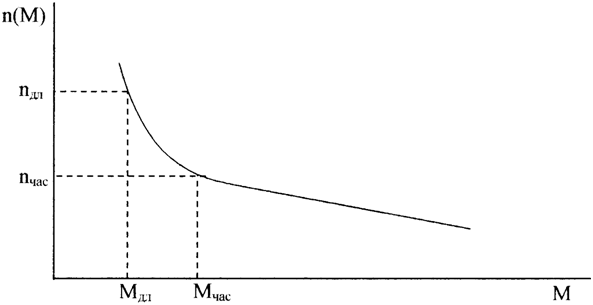

Таким образом, основным требованием к тяговому приводу является его устойчивая работа во всем диапазоне варьирования тяговых усилий при условии ограничения потребляемой мощности величиной энергоемкости аккумуляторной батареи (АБ). Указанные обстоятельства определяют форму тяговой характеристики шахтного аккумуляторного электровоза (рис. 1.2). В общем случае она состоит из двух зон регулирования: режима пуска и разгона поезда, а также режима повышенной скорости с ослабленным магнитным полем [3].

Рисунок 1.2 – Тяговая диаграмма электровоза

При пуске (участок 1–2 на рис. 1.2) должна обеспечиваться постоянная сила тяги, значение которой определяется ограничением по сцеплению между колесами и рельсами. Тяговый двигатель при пуске должен развивать момент, превышающий его номинальное значение в 1,5–2 раза [3]. По мере увеличения скорости мощность, потребляемая тяговым двигателем, возрастает. Скорость в конце режима пуска (точка 2 на рис 1.2) определяется допустимой длительной мощностью источника питания.

Вторая зона регулирования (участок 2–5 на рис. 1.2) соответствует повышенной скорости движения после достижения максимальной мощности. Данный участок тяговой диаграммы характеризуется наличием двух точек, соответствующих основным режимам работы привода локомотива. Первый из них, длительный (4), соответствует движению разгруженного электровоза и характеризуется повышенной скоростью (Vдл) при малой величине тягового усилия (Fдл). Второй, часовой (3), режим используется при транспортировании состава с номинальным весом. При этом электровоз работает на малой скорости (Vч), развивая требуемое повышенное тяговое усилие (Fч). По величине потребляемой мощности длительный и часовой режимы могут быть классифицированы, соответственно, как продолжительный с переменной нагрузкой (S6) и кратковременный (S2). Таким образом, в соответствии с тяговой характеристикой мощность, потребляемая приводом, не остается постоянной, а в некоторой степени возрастает с увеличением усилия сопротивления движению поезда. Этим обеспечивается максимальное использование мощности двигателя при пуске, а также в наиболее производительном, часовом, режиме работы.

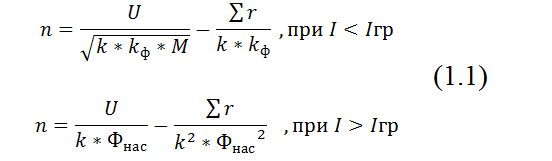

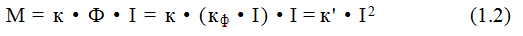

Задача регулирования механических параметров тягового привода наиболее просто решается посредством применения в качестве приводного ДПТПВ. Основными преимуществами этой машины по сравнению с двигателями переменного тока являются простота реализации процесса регулирования скорости, возможность непосредственного подключения к автономному источнику электропитания (аккумуляторной батарее). Помимо этого электромеханические параметры ДПТПВ наиболее полно согласуются с параметрами тяговой характеристики электровоза (рис. 1.3). Аналитическое выражение для механической характеристики ДПТПВ определяется величиной приложенной к нему нагрузки (силой тока в цепи якоря). В случае аппроксимации кривой намагничивания Ф(I) двумя линейными участками, соответствующими ненасыщенному (I<Iгр) и насыщенному (I>Iгр) магнитопроводу справедливо следующее соотношение [14]:

где

- U – напряжение источника питания;

- I – ток двигателя;

- Σr – суммарное сопротивление цепи якоря;

- Фнас – магнитный поток при насыщении магнитопровода двигателя;

- k, kф – конструктивные коэффициенты двигателя.

Как следует из соотношения (1.1), регулирование частоты вращения ДПТ предусматривает изменение либо подводимого к ДПТ напряжения (импульсное регулирование, изменение схемы соединения двигателей в двухдвигательном приводе), либо активного сопротивления в цепи якоря (реостатное регулирование), либо магнитного потока двигателя (шунтирование или секционирование обмотки возбуждения) [2]. Практически все перечисленные способы, за исключением импульсного, реализуются простейшими средствами (коммутационная аппаратура, добавочные сопротивления и т.п.), что значительно упрощает эксплуатацию и обслуживание привода.

Сравнительная оценка динамических свойств различных типов машин постоянного тока свидетельствует о лучших тяговых характеристиках двигателей последовательного возбуждения. При одинаковых условиях движения и одинаковом нагрузочном токе он развивает больший вращающий момент, чем остальные машины постоянного тока, а, следовательно, характеризуется более высоким коэффициентом использования мощности [14]:

При параллельной работе двух ДПТПВ на общую механическую систему, нагрузка между ними распределяется более равномерно, в то время как для ДПТ других типов разность нагрузок вследствие, например, незначительного различия диаметров колес, может составить 30–40 % и выше [2].

Перечисленные свойства ДПТПВ, предопределили широкое распространение в рудничной электровозной тяге именно этих двигателей.

Рисунок 1.3 – Механическая характеристика ДПТПВ

Отличительной особенностью конструкции подобного двигателя по сравнению вентильным двигателем, является наличие в нем коллекторно-щеточного аппарата и сложной обмотки якоря. Для изготовления этих узлов затрачивается значительное количество меди. В связи с этим стоимость ДПТПВ значительно превышает стоимость ВД с аналогичными электромеханическими параметрами [4]. Сложность конструкции обусловливает относительно невысокую надежность тягового двигателя и повышенные требования к его обслуживанию. Во время эксплуатации ДПТ необходимо еженедельно проверять состояние коллектора, щеток, щеткодержателей, катушек полюсов, обмотки якоря, электрических соединений, подшипников; удаляя пыль, грязь, подгар пластин коллектора [2].

Таким образом, применяемые в настоящее время системы привода рудничных электровозов характеризуются недостаточными эксплуатационными показателями вследствие низкой надежности и малого ресурса тяговых ДПТПВ. Указанные двигатели имеют повышенную стоимость и в случае выхода из строя требуют значительных затрат труда и средств на проведение ремонта. В связи с этим является актуальной задача разработки альтернативного тягового привода, лишенного недостатков привода постоянного тока. Одним из возможных вариантов является применение для этой цели бесколлекторных двигателей переменного тока [5, 6].

2. Анализ работ по совершенствованию электропривода шахтных электровозов

Широкое применение ДПТПВ в рудничном тяговом приводе обусловлено простотой регулирования частоты вращения. На практике это реализуется посредством амплитудного (реостатные системы) или импульсного (тиристорные системы) управления напряжением якорной обмотки [2, 1]. При этом последний способ является более приемлемым. Устранение бросков тока и, следовательно, тягового усилия позволяет использовать предельно возможную, при данном коэффициенте сцепления, силу тяги и осуществлять на этом основании разгон с предельной интенсивностью. Помимо этого импульсный регулятор обладает более высоким КПД (95–98 %) и надежностью по сравнению с реостатной системой [7].

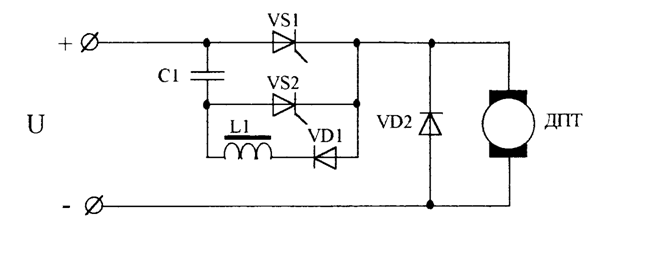

Один из первых аккумуляторных электровозов, оснащенный импульсной системой регулирования скорости, был создан в Польше в 1968 г. [8]. Он представлял собой четырехтонный локомотив с двумя тяговыми двигателями мощностью по 5,5 кВт, питание которых осуществлялось от преобразователя по схеме рис. 2.1.

Рисунок 2.1 – Импульсный регулятор постоянного напряжения

Основным недостатком привода с преобразователем, выполненным по данной схеме, является значительная потеря мощности, обусловленная пульсирующей формой тока и наличием в питающем напряжении высших гармонических составляющих. Помимо снижения КПД это приводит к появлению вибрации, шума, увеличению искрения на коллекторе, перегреву двигателя.

В 1968 г. в Днепропетровском институте инженеров железнодорожного транспорта был разработан импульсный привод для промышленного контактно-аккумуляторного электровоза [9]. Система регулирования скорости предтавляла собой два преобразователя, выполненные по схеме рис. 2.1, работающие со сдвигом по фазе на полпериода. Ее испытания показали существенное улучшение энергетических характеристик привода. Аналогичные результаты были получены в Рижском филиале ВНИИ вагоностроения для пригородного электропоезда [10], а также в ФРГ – при испытаниях промышленного контактного электровоза [11]. В приводах этих локомотивов использовались двухтактные преобразователи.

В настоящее время рудничные электровозы с тиристорным управлением нашли широкое применение на шахтах. Примером может служить отечественный локомотив АРП-14, а также электровозы Lea-BM-12/TB (аккумуляторный), Lep-18/T2 (контактный), производимые в Польше [12].

Другим направлением повышения эффективности и безопасности эксплуатации подземных электровозов стало применение бесконтактного способа передачи электроэнергии из тяговой сети. В результате работ, проведенных в Днепропетровском горном институте под руководством д.т.н. Пивняка Г.Г. [13], был создан высокочастотный электровоз В14-900. Отличительной особенностью данного локомотива является использование в качестве питающего напряжения высокой частоты (5 кГц), что позволяет осуществлять передачу энергии за счет электромагнитной индукции между изолированным контактным проводом и токоприемником, решая тем самым задачу обеспечения искро- и взрывобезопасности. Привод электровоза В14-900 состоит из двигателей постоянного тока и управляемого выпрямителя.

Несмотря на улучшенные по сравнению с реостатными системами эксплуатационные и энергетические характеристики импульсным и высокочастотным системам привода присущ общий недостаток – наличие ненадежного и дорогостоящего ДПТ. В этом отношении лучшими показателями обладают двигатели переменного тока, а также вентильные двигатели.

3. Обоснования возможности применения вентильных двигателей

3.1 Устройство и принцип действия вентильных двигателей

Вентильные двигатели (ВД) по своему устройству представляют сочетание синхронной машины (СМ), датчика положения ротора (ДПР), закрепленного на валу СМ, и электронного коммутатора (ЭК), выполняющего роль коллектора машины постоянного тока . Имеются конструкции ВД с встроенным ЭК, у некоторых ВД этот ЭК представляет собой отдельный блок вне машины (так называемый внешний ЭК). СМ, входящая в состав ВД, имеет 2-3 или 4 фазных обмотки на статоре (у ВД этот статор называется якорем) и постоянные магниты на роторе . Эти постоянные магниты изготавливаются из редкоземельных элементов, имеющих очень большую коэрцетивную силу (до), то есть напряженность магнитного поля.

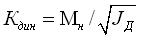

Параметры моментных ВД (Мн, Jд, ωн) позволяют устанавливать эти двигатели непосредственно на вал рабочей машины без редуктора.

Благодаря замене электромагнитного возбуждения на возбуждение постоянными магнитами была исключена обмотка возбуждения, а вместе с ней и потери на возбуждение, рассеиваемые в двигателе, что снизило общий нагрев двигателя и создало возможность увеличения тока, а следовательно и момента двигателя при тех же его размерах .

Этой же цели (увеличению тока и момента) способствовало применение в моментных ВД для обмотки статора (якоря) изоляционных материалов с высокой нагревостойкостью.

При установке достаточно мощных постоянных магнитов с незначительным размагничиванием обеспечивается независимость потока возбуждения от тока якоря (статора), то есть практическое отсутствие реакции якоря (статора). Это дает возможность получить 10-ти и даже 20-ти кратные моменты двигателя при низких скоростях вращения, а также высокое быстродействие привода (из-за большого коэффициента динамичности)

даже при большом собственном моменте инерции двигателя. В качестве магнитных материалов для возбуждения высокомоментных ВД широко применяют спекаемые металлокерамические магниты с добавлением бария и стронция. Реже используются сплавные магниты из сплава АЛНИКО (Al, Ni, Co) или магниты с добавлением редкоземельных элементов (кобальт, самарий).

3.2 Схемные решения

Различают два схемных решения для системы питания обмоток статора ВД [15].

3.2.1 Схема со ступенчатым изменением магнитного поля статора

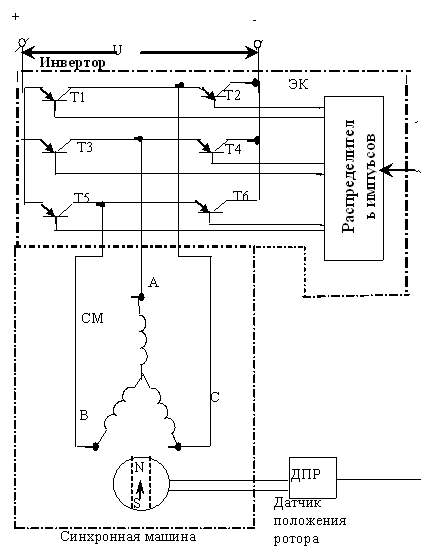

Данная схема показана на рис. 3.1. Электронный коммутатор ЭК, обеспечивающий ступенчатое изменение фазного напряжение на обмотках статора синхронной машины СМ, состоит из распределителя импульсов и инвертора , собранном на шести транзисторах Т1-Т6.

Принцип работы ВД поясняется на диаграммах фазных напряжений, показанных на рис. 3.2.

Рассмотрение этих диаграмм следует начать с момента при котором ротор СМ находится в положении 0°. В этот момент включены транзисторы Т1, Т3 и Т6. Обмотки А и С соединяются через Т1 и Т3 параллельно и подключаются к плюсу источника, а обмотка В – через Т6 подключается к минусу источника. При этом 2/3 напряжения источника падает на обмотке В, а 1/3 на обмотках А и С, включенных параллельно.

При повороте ротора ВД на 30° ДПР подает команду через распределитель импульсов (РИ) на переключение транзисторов в инверторе ЭК.

Транзисторы Т3 и Т6 продолжают оставаться включенными, а вместо Т1 включается Т2. Обмотки В и С через Т2 и Т6 соединяются параллельно и подсоединяются к минусу источника, получая 1/3 его напряжения. Обмотка А через Т3 подключается к полюсу источника и получает 2/3 его напряжения.

Рисунок 3.1 – Схема со ступенчатым изменением магнитного поля статора

Рисунок

3.2 – Диаграмма напряжения одной фазы, формируемое электронным

коммутатором

(gif-анимация: объем 83,4 кБ, разрешение 575 × 327,

8 кадров, количество

циклов повотрения –

5)

Далее изменение напряжения на обмотках статора происходит при повороте ротора на каждые 60°.

3.2.2 Схема с плавным изменением магнитного поля статора

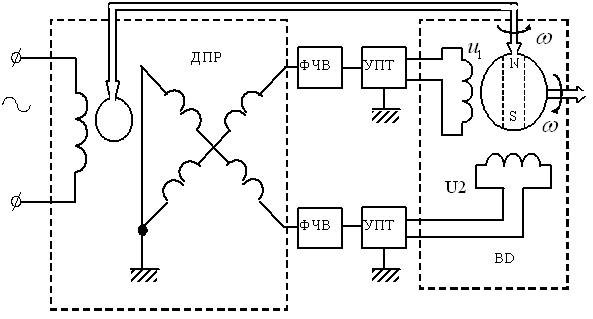

Данная схема представлена на рисунке 3.3.

Рисунок 3.3 – Схема с плавным изменением магнитного поля статора

Плавное и непрерывное изменение магнитного поля статора ВД (магнитного поля, создаваемого обмотками статора с напряжениями (U1 и U2) получается благодаря использованию в качестве ДПР вращающегося трансформатора (так называемого редуктосина ). В ВД по схеме рис. 3.3 статор имеет две обмотки с напряжениями.

Вторичные обмотки ДПР с помощью фазочувствительных выпрямителей ФЧВ и усилителей постоянного тока УПТ (усилителей мощности) формируют синусоидальные напряжения U1 и U2 ,сдвинутые на 90°. Эти напряжения формируют вращающееся магнитное поле, при наличии которого электрическая машина ВД работает в синхронном режиме.

3.3 Механические характеристики вентильного электропривода

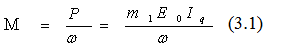

Электромагнитный момент ВД определяется по соотношению:

где

- Р – электромагнитная мощность ВД;

- m1 – число фаз обмотки статора ;

- E0 – фазная Э.Д.С. вращения ВД;

- ω – угловая скорость вращения ВД;

- Iq – активная составляющая тока статора, совпадающая по фазе с Е0.

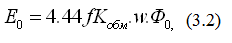

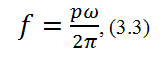

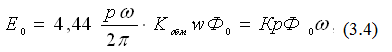

Величина Е0, в свою очередь ,рассчитывается по формуле:

где

- f – частота сети;

- Kобм – коэффициент обмотки статора;

- W – число витков фазы статора;

- Ф0 – магнитный поток ротора.

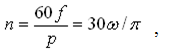

Учтя, что скорость вращения двигателя

где р – число пар полюсов, можно получить, что

Подставив значения f по (3.3) в (3.2), получим следующее выражение для фазной Э.Д.С ВД:

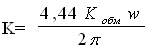

где

K – коэффициент, зависящий, от параметров обмотки статора ВД.

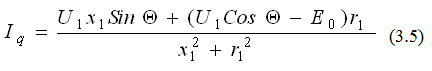

Величина активной составляющей тока в статоре рассчитывается по формуле:

где

- x1 и r1 – реактивное и активное сопротивления фазы статора;

- U1 – фазное напряжение обмотки статора;

- θ – угол сдвига фаз.

Для обычных ВД (не моментных) величина θ = 30°– 40° (она определяется реальными величинами х1 и r1).

Для моментных ВД θ = 0°.

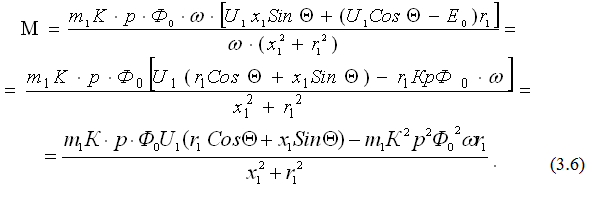

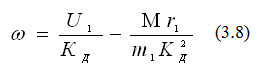

Подставив в (3.1) значение по (3.4) и по (3.5), получим

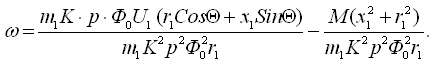

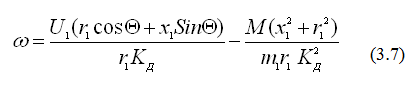

Решая (3.6) относительно, получим следующее уравнение механической характеристики ВД:

Обозначим KД = КpФ0. Тогда уравнение механической характеристики ВД принимает вид:

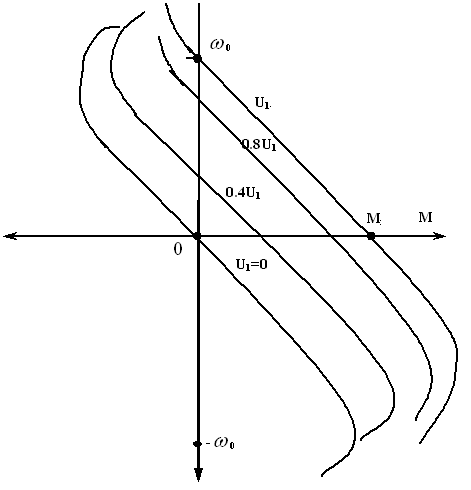

Механические характеристики ВД в соответствии с выражением (3.7) для различных значений фазного напряжения U1 на статоре имеют вид, показанный на рис. 3.4.

Рисунок 3.4 – Механические характеристики ВД

В двигательном режиме (I квадрант на рис. 3.4) и на рабочем участке характеристики динамического торможения (при U1 = 0 ) механические характеристики ВД имеют вид, близкий к линейному. Для ВД с низкими скоростями вращения (так называемых моментных двигателей) реактивное сопротивление статора х1<< r2. В этом случае, принимая x1 = 0 и θ = 0, получим из (3.7):

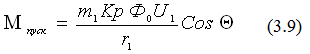

Уравнение (3.8) полностью соответствует механической характеристике двигателя постоянного тока с независимым возбуждением. Поэтому ВД называют также безколлекторными двигателями постоянного тока. По выражению (3.6) для электромагнитного момента ВД можно определить значение пускового момента его (М = Мпуск при ω = 0). В этом случае для стоящей машины

Из (3.9) видно, что наибольший пусковой момент будет при и при очень малых значениях r1. Малые значения угла θ характерны для ВД с низкими скоростями вращения (моментные двигатели).

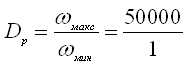

В системах электропривода с ВД и обратной связью по скорости можно получить очень большой диапазон регулирования скорости, достигающей значения:

Вывод

Данная работа рассматривает основную проблему привода с использованием ДПТПВ, заключающуюся в дороговизне и ненадежности таких двигателей. Так же рассмотрен ряд разработок, пытающихся эту проблему решить. Тем не менее она остается актуальной, и предлагаетьсяиспользование вентильних двигателей в качестве приводних, как альтернатива ДПТВ, в то же время свободных от перечисленнях выше недостатков.

В дальнейшем предполагаеться разработка специальной схемы силового инвертора, отличающейся возможностью согласования параметров источника питания и приводного вентильного двигателя.

завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут

быть получены у автора или его руководителя после указанной даты.

Список источников

- Синчук О.Н., Беридзе Т.М., Гузов Э.С. Системы управлениярудничным электровозным транспортом, – М.: Недра, 1993. – 255 с.

- Волотковский С.А. Рудничная электровозная тяга. – М.: Недра, 1981. – 389 с.

- Алексеев Н.И. Оптимизация систем электрической тяги в подземных выработках. – М.: Недра, 1979. – 252 с.

- Сандлер А.С., Сарбатов Р.С. Автоматическое частотное управление асинхронными двигателями. – М.: Энергия, 1974. – 328 с.

- Маренич К.Н., Ставицкий В.Н. Актуальные вопросы эксплуатации шахтных аккумуляторных электровозов. // Уголь Украины, 1999, №6. – с. 25.

- Маренич

К.Н., Ставицкий В.Н., Ешан Р.В. Применение тиристорного триггера в

качестве инвертора преобразователя частоты. / В сб.

Наука-практика

, вып. 3, – Донецк: ДонГТУ, 1998. – с. 247–249. - Крайцберг М.И., Шикуть Э.В. Импульсные методы регулирования цепей постоянного тока с помощью тиристоров. – М.: Энергия, 1969. – 88 с.

- Czapla I., Gizinsci Z., Maliszewski I. Uklad rozruchu impulsowe dla akumulatorwych lokomotijw dolowych. // Przegl electrotechn., 1969, № 10.

- Кучма К.Г., Висин Н.Г., Пашков Ф.Е. Тиристорно-импульсная система регулирования напряжения тяговых двигателей контактно-аккумуляторного электровоза постоянного тока. // Труды ДИИТа, 1968, вып. 77.

- Доценко А.П., Бирзниекс Л.В. Двухфазный тиристорный широтно-импульсный преобразователь для безреостатного регулирования скорости электроподвижного состава постоянного тока. // Труды ВНИИ вагоностроения, 1968, № 8.

- Гейнц К., Вагнер Р. Импульсное регулирование тяговых двигателей при питании от контактной сети постоянного тока. // Elektrotechn. Z., – 1966, A87, № 5.

- Dzidovski J., Hefczyc M., Szczucki F. Koncepcja zastosowania asynhronicznych silnicow klatkowych do napedov lokomotyv dolowych. // Mechanizacja i automatizacja gornictwa, № 4, 1985. – s. 5–7.

- Пивняк Г.Г. Транспорт с индуктивной передачей энергии для угольных шахт, – М.: Недра, 1990. – 245 с.

- Ильинский Н.Ф., Козаченко В.Ф. Общий курс электропривода: Учебник для вузов, – М.: Энергоатомиздат, 1992. – 544 с.

- Электромеханические свойства электроприводов с вентильными двигателями

- Управление трехфазовым вентильным электродвигателем на основе датчиков с помощью семейства AT90USB