СИСТЕМА КОМПЕНСАЦИИ НАГРУЗКИ БУРИЛЬНОЙ УСТАНОВКИ

Автор:

И.С. Киселев, А.М. Киселев, Б.В. Гавриленко

Автор:

И.С. Киселев, А.М. Киселев, Б.В. Гавриленко

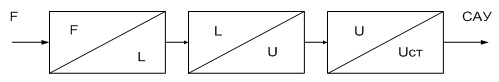

Для бурения шпуров в породах различной крепости при проведении горных выработок, при строительстве тоннелей, а также при ведении очистных работ в рудниках применяются шахтные бурильные установки. По времени и трудоемкости работ бурение шпуров занимает от 25 до 40 % общей продолжительности и трудоемкости проходческого цикла. Применение механизированного бурения позволяет увеличить скорость проходки на 20–25 %, производительность труда – на 20–23 % и снизить трудоемкость работ в 2–3 раза. Среднемесячная производительность бурильных установок составляет 580–700 м3 обуренной породы в массиве. Анализ существующих систем автоматизации процесса бурения показал, что главными недостатками данных систем являются быстрое изнашивание исполнительного органа (бурильной коронки) и высокая нагрузка на двигатель при резком переходе бурения на более крепкую породу. Для решения этих проблем требуется разработать систему автоматизированного управления и компенсации нагрузки на исполнительный орган. В основе данной системы лежит разработанное устройство автоматической компенсации нагрузки. Принцип работы устройства следующий. Вал, который приводит во вращение буровую коронку, состоит из двух частей – в одной имеются шлицы с внутренней стороны, в другой шлицы расположены на внешней стороне. Размер шлицов выполняется таким образом, чтобы одна часть вала «вкручивалась» в другую. Угол наклона шлицов рассчитывается в зависимости от требования, согласно которому максимальное вкручивание соответствует максимальной крепости массива, а максимальное выкручивание соответствует минимальной крепости массива (диапазон крепостей породы выбран заранее от 1 до 10). При бурении породы с малым коэффициентом крепости (1 по шкале М.М. Протодьяконова) происходит «выкручивание» буровой коронки благодаря центробежной силе и определенном угле наклона шлицов. При попадании коронки на породу с большим коэффициентом крепости (до 10) происходит «вкручивание», тем самым автоматически компенсируя изменение усилия на режущем органе. С другой стороны вала устанавливается дифференциальный трансформатор, сердечник которого связан с перемещающейся частью вала. Таким образом, изменение выходного напряжения трансформатора зависит от перемещения исполнительного органа внутри вала. Данное изменение напряжения используется в системе автоматизированного управления бурильной установкой как входной сигнал. На рисунке 1 представлена структурная схема устройства преобразования усилия в напряжение на выходе дифференциального трансформатора.

Рисунок 1 – Структурная схема устройства преобразования усилия в напряжение на выходе дифференциального трансформатора

Изменение напряжения на выходе дифференциального трансформатора – это выходной сигнал дифференциального трансформаторного преобразователя в виде разностной ЭДС, который подается в САУ бурильной установки, построенной на основе микропроцессора. Сравнение с нормирующим напряжением, полученным при бурении породы средней крепости, позволяет оптимально управлять скоростями резания и подачи. В случае, если напряжение больше нормирующего, то происходит автоматическое уменьшение скорости подачи и резания, если меньше – происходит автоматическое увеличение скорости подачи и резания. Структурная схема САУ бурильной машиной представлена на рисунке 2.

Рисунок 2 – Структурная схема системы автоматизированного управления бурильной машиной

На рисунке 3 приняты следующие условные обозначения: УП – устройство преобразования усилия в изменение напряжения; УС – блок согласования; МК – микроконтроллер; УП – устройство управления скоростью подачи; БП – блок питания; УУР – устройство управления скоростью резания. Данная система управления построена на новом устройстве, которое ранее не применялось. Применение данного устройства дает возможность системе быстро реагировать на изменение крепости массива при бурении, оперативно изменяя скорости резания и подачи. Таким образом, использование системы автоматизированного управления бурильной установкой, созданной на основе устройства компенсации нагрузки, позволит значительно (до 50 %) увеличить срок службы как самой бурильной установки (отсутствие сильных нагрузок на двигатель), так и самого исполнительного органа за счет компенсации резкого изменения усилия.

1. Овсянников Ю.А., Коравлев А.А., Топорков А.А.

Автоматизация

подземного оборудования. Справочник рабочего. – М.: Недра,

1990. – 187 с.

2. Паффенгольц. К. Н. Геологический словарь: в

2-х томах. – М.: Недра, 1978.

3. Суханов А.Ф., Кутузов Б.Н. Разрушение горных пород

взрывом.

– М.: Недра, 1984.

4. Покровский Н.М. Комплексы подземных горных выработок и

сооружений.

– М.: Недра, 1987.