Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2.Цель и задачи исследования, планируемые результаты

- 3.Краткий обзор существующих решений

- 4.Расчет гидравлического удара и обзор исследований по теме

- 5.Решение задачи

- Выводы

- Список источников

Введение

Среди базовых отраслей украинской экономики, электроэнергетика является доминирующей. Украина является крупным потребителем и производителем энергии. По потребляемой электроэнергии Украина уступает только наиболее развитым странам Мира: США, Россия, Япония, Канада.

На сегодняшний день потенциал теплоэнергетики Украины составляет 44 тепловых электростанций (ТЭС), из которых 14 крупных. В Донецком регионе насчитывается 7 станций. Удельный вес ТЭС в суммарной установленной мощности отрасли в период до 2030г, сохраниться на уровне 50-60%. Важность этих технологических объектов очевидна [8,9]

Общая протяжность трубопроводных систем тепловых сетей 2.9 тыс. км. Это, в основном, сети (трубопроводные системы), соединяющие теплоэлектростанции и теплоэлектроцентрали с городскими теплосетями. Гидравлический удар частое явление, возникающее в трубопроводных системах тепловых электростанций.

Гидравлическим ударом называется резкое повышение или понижение давления в напорном трубопроводе в результате изменения скорости движения жидкости в нем.

По оценкам экспертов, причинами аварий (разрывов трубопроводов) на ТЭС являются:

- 25% – коррозионные процессы;

- 20% – форс-мажорные обстоятельства.

Немалый вклад в аварийность вносят: отключения электропитания (резкое отключение насосов), срабатывания запорной трубопроводной арматуры, ошибочные действия обслуживающего персонала, ложные срабатывания технологических защит. [5,3,6]

Для своевременного реагирования на возможные возникновения аварийных ситуаций (разрыв трубопроводов) необходимо контролировать технологические параметры трубопроводной системы: расход и скорость жидкости, давление. Наиболее критическим из них, является давление воды.

1. Актуальность темы

В настоящее время топливно-энергетический комплекс Украины переживает сложное состояние, связанное с мировым кризисом, низкими инвестициями в энергетику, старением энергетического оборудования. Возникает резкая потребность в технико-технологической реконструкции, обновлении и ремонте производственных мощностей и инфраструктуры украинской теплоэнергетики. Из 14 украинских ТЭС, 7 были спроектированы более 50 лет назад и введены в эксплуатацию еще в 60-е годы, еще 6 ТЭС – в 70-е годы. Очевидно, что тепловые электростанции (ТЭС) давно выработали свой ресурс. Актуальной задачей стало обеспечение их безаварийной работы.

Одним из рисков в работе ТЭС является явление гидравлического удара. Волновые процессы, возникающие при переходных режимах, являются причиной разрушения трубопроводов, нарушения работы насосных установок (поломки насосов), арматуры и прочих конструкций трубопроводной системы. Для снижения возникновения аварийных ситуаций во время работы теплоэлектростанции, необходимо осуществлять экспресс контроль технологического процесса [5,8].

2. Цель и задачи исследования, планируемые результаты

Цель работы – разработать, обосновать и исследовать структуру электронной системы, обеспечивающей автоматизированный контроль параметров технологического процесса, протекающего в трубопроводных системах.

Основные задачи исследования::

- Анализ методов измерения гидравлического удара в трубопроводной системе теплоэлектростанции.

- Разработка математической модели измерения параметров гидравлического удара.

- Обоснование структуры канала измерения давления.

- Разработка структуры электронной системы, измерения параметров гидравлического удара.

- Оперативное отслеживание режимов работы трубопроводных систем и прогнозирование гидравлического удара на основе полученных результатов методами математического моделирования.

Объект исследования: трубопроводная система на теплоэлектростанции.

Предмет исследования: контроль параметров технологического процесса (давление, расходы и скорость жидкости в трубопроводе.

3. Краткий обзор существующих решений.

Явление гидравлического удара неизменно остается актуальным в связи с научным и практическим аспектами. Основные физические и гидродинамические процессы, протекающие в трубопроводных системах, в основном изучены. Однако в реальных системах специфика переходных процессов в основном определяется многократным наложением отраженных от конструктивных неоднородностей системы волн давления и трансформацией этих волн при их прохождении по длине трубопроводов. Решению проблемы препятствует многомерность, усугубляемая нелинейностью процессов.

Существующие методы расчета – графический и аналитический, могли выполняться лишь для достаточно простых систем. Повышение точности расчетов дало применение численных методов с использованием ЭВМ. Их внедрение и массовое использование позволило проводить расчеты практически без ограничения сложности сетей.

Большой вклад в теорию нестационарных динамических процессов в трубопроводах, начиная с работ Н.Е. Жуковского[1], внесли Л. Аллиеви, О. Шнидер, Д.А. Фокс, Л.С. Лейбензон, С.А. Христианович, И.А. Чарный, А.Х. Мирзаджанзаде, Г.Д. Розенберг, В. Стритер, В.И. Марон, М.В. Лурье, В.И. Мащенко, М.А. Гусейнзаде, В.А. Юфин, Б.Ф. Лямаев, Х.Н. Низамов, Р.Ф. Ганиев, Л.Б. Кублановский, Л.В. Полянская и другие ученые. Они излагают методики расчета гидравлического удара при различных комбинациях известных параметров трубопроводных систем.

4.Расчет гидравлического удара и обзор исследований по теме.

До недавнего времени считалось,

что графические и аналитические методы являются наилучшими для решения

нестационарных задач. Метод Шнидера-Бержерона [2] очень ограничен и не

лишен недостатков. К основным из низ можно отнести следующие

особенности: а) изменение скорости волны может быть очень большим, в

результате линии элементарных волн при графическом методе вместо прямых

становятся сложными кривыми, которые заранее определить нельзя; б)

жидкость может содержать не только свободный газ, а и растворенный,

который встречается в нефти и воде; в) длинные водопроводы снабжают

клапанами со сложными сервоприводами, описание поведения такого

оборудования крайне трудно из-за многопараметрического характера работы

клапана; г) при отключении насосов необходимо учитывать изменение его

частоты вращения и работу клапана при заполнении или опорожнении

резервуара; д) многие виды граничных условий могут быть представлены

математически, но их невозможно произвести аналитически; e) требование

чтобы все длины труб в трубопроводной сети находились в простых

соотношениях, является очень большим ограничением и может привести к

значительным ошибкам. Так же, в сложных сетях в одной точке могут

сходиться до 15 разветвлений, без их упрощений решить задачу могут

очень не многие специалист.

Поэтому был выбран метод

характеристик, который имеет меньше недостатков, чем аналитический и

графический.

Во время проведения исследований и совершения расчетов гидравлического удара, были сформированы факторы, от которых он зависит это: длина и вид трубопровода, материала и геометрии труб, транспортируемой среды, закон изменения скорости потока и т.д. [5]. Для того чтобы учесть все факторы, от которых зависит гидравлический удар, используется метод характеристик. Простейшая гидравлическая (трубопроводная) система имеет следующий вид рис.1.

Рисунок 1 — Простейшая схема гидравлической системы: 1 — насос; 2 — трубопровод; 3 — резервуар.

Гидравлический удар в трубопроводах вызывается быстрым изменением скорости движения воды, это сопровождается большим повышением давления. В трубопроводных системах наиболее опасные колебания давления, возникают при внезапном отключении насосного агрегата. Пример гидравлического удара показан на рис. 2.

Рисунок

2 —

Пример

гидравлического

удара в

трубопроводной системе при отключении насоса.

Основные параметры анимации: количество кадров

— 8; объем — 141 КВ; количество циклов повторения

— 6

Для расчета гидравлического удара методом характеристик используют основные уравнения гидравлического удара:

Эти уравнения представляются в характеристической форме:

Используя эти уравнения и начальные условия, был промоделирован гидравлический удар. В расчете методом характеристик, каждый участок трубопровода рассматриваеться как отдельный отрезок. При решении уравнений приведенных выше, легко найти напор и скорость через Δt, по известным величинам (рис. 3). Метод обеспечивает основу расчета напоров и скоростей в желаемом числе точек с учетом влияния трения, конвективного ускорения и мгновенных градиентов напора – все что, предшествующие методы полностью или частично опускали [4].

Рисунок 3 — Характеристика метода.

При моделировании гидравлического удара были использованы следующие параметры трубопроводной системы: L (длина трубы) 1000 м, h (геометрическая высота) 20 м, диаметр 2.5 м. В начальном режиме давление равно 83 атм, расход воды 370 м^3/ч, КПД = 0.67.

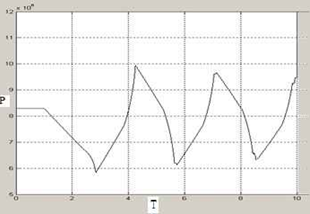

В результате расчета переходного процесса на ПК получили график (рис. 4). Гидравлический удар возникает из-за отключения насосного агрегата.

Из приведенного графика видно, что система нуждается в контроле. Возникающие резкие изменения давления, составляют опасность для элементов трубопровода и насосного агрегата. Для своевременного реагирования на угрозу гидравлического удара системы контроля давления должны постоянно совершенствоваться.

Для защиты системы теплоснабжения от недопустимого повышения давления при гидравлическом ударе применяются специальные устройства: изменяющие знак волны давлений, тормозящие распространение волнового процесса, для сброса давлений, устройства изменяющие харатеристику источника возмущения.

5. Решение задачи

Контролируемыми параметрами во время технологического процесса являются расход и скорость жидкости, давление ее на стенки трубопровода. При решении задачи прогнозирования гидравлическом удара, наиболее критическим параметром является давление, скачок которого приводит к гидравлическому удару. Поэтому основной канал измерения – это канал измерения давления.

Предлагаемая микропроцессорная система на основе микроконтроллера управляет блоками взаимодействия с измерительным устройством преобразованием сигнала, с помощью АЦП: графическим дисплеем, интерфейсом для интеграции с персональным компьютером RS 485. Структурная схема электронной системы приведена на рис. 5.

Рисунок 5 — Структурная схема электронной системы контроля давления в трубопроводе.

Место установки системы контроля давления – трубопроводы ТЭС. Работа предлагаемой системы основана на пропорциональном преобразовании изменения давления в электрический сигнал. При изменении давления (со скоростью выше 0.4 атм/сек) в трубопроводе на выходе датчика формируется электрический сигнал.

Электрический сигнал с выхода датчика, через блок преобразования давления поступает в АЦП. После аналогово-цифровых преобразований сигнал передается в контроллер электронного блока. После обработки результат сравнивается с установленными пороговыми значениями.

По результатам обработки формируется выходной сигнал, который поступает в блок индикации, управляющий включением светодиодных индикаторов. При превышении аварийного порогового значения включается соответствующий светодиодный индикатор. Амплитуда изменения давления отображается на жидкокристаллическом дисплее блока индикации.

Оцифрованный сигнал с датчика при превышении порога регистрации сохраняется в памяти электронной системы. Передача данных из памяти электронного блока в компьютер осуществляется посредством интерфейса RS485.

Из графика видно, что система

должна успевать фиксировать изменения давления за время равное менее

половины секунды. В этом случае, можно предложить выборку измерительных

устройств (датчиков), удовлетворяющих требованяия по быстродействию

(табл.1).

Таблица 1 — Сравнительная таблица датчиков давления.

Одним из вариантов реализации прогнозирующей системы может быть способ, который базируется на последующем анализе графика гидравлического удара при известных начальных условиях это – сплайн аппроксимация.

Выводы

В рамках проведенных исследований выполнено:

- На основании изучения проблемы гидравлического удара определена необходимость совершенствования системы контроля трубопровода ТЭС.

- Рассмотрена необходимость использования электронной системы, основанной на прогнозирующей математической модели, решающую задачу в высоком темпе реального времени.

- В качестве основного измерительного канала предлагается использовать канал давления, реализация которого возможна путем применения устройств измерения давление.

- Жуковский Н.Е. О гидравлическом ударе в водопроводных трубах. М.-Л., Гостехиздат, 1949. 103 с.

- Бержерон Л. От гидравлического удара в трубах до разряда в электрической сети. Общий графический метод расчета. (Перевод с франц.) М., Машгиз, 1962. 348 с.Лямаев Б.Ф., 4.

- А.В. Клименко, В.М. Зорина Теплоэнергетика и теплотехника: Общие вопросы: Справочник, МЭИ, 2000.

- Фокс Д.А. Гидравлический анализ неустановившегося течения в трубопроводах. М, 1981. - стр.248

- Соколов Е.Я. Теплофикация и тепловые сети: Учебник для вузов. — 7-е изд., стереот. — М: Издательство МЭИ, 2001. — 472 с: шт.

- Кудинов В.А., Карташов Э.М. Гидравлика. М.: Высшая школа. 2008. 200 с.

- С.Мекид Повышение структурного интеллекта кластеров датчиков в промышленном производстве /Датчики и системы-2007. - №4 – с. 50÷64

- Под ред. А.И. Барановского, Н.Н. Кожевникова, Н.В. Пирадовой. Экономика промышленности. Том 2. Часть 1, 1998.

- Энергетическая стратегия Украины на пepиод до 2030 року (Одобрена распоряжением Кабинета Министров Украины от 15 марта 2006 г.), с. 26. Официальный сайт Минтопливэнерго Украины http://mpe.kmu.gov.ua/fuel/control/uk/doccatalog/list?currDir=50358

- Уралтеплоресурс http://td-utr.ru

- Поисковый портал документации на микроэлектронику http://gaw.ru

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года.