Влияние частоты колебаний сетчатой деки и режимов вывода фракции примесей на эффективность вибропневмосепарирования

Автор: А.Н. Петухов, А.И.Дашкевич, А.В. Горбачев

Источник: Информационный портал ДонНТУ

Автор: А.Н. Петухов, А.И.Дашкевич, А.В. Горбачев

Источник: Информационный портал ДонНТУ

А.Н. Петухов, А.И.Дашкевич, А.В. Бесситный грохот. Основным недостатком вибрационных грохотов является быстрый износ дорогостоящих рассевающих поверхностей (сит), что значительно повышает себестоимость процесса обогащения. В статье предложена оригинальная конструкция бесситного грохота.

Операция грохочения в углеобогащении используется для разделения исходного рядового угля на определенные классы крупности, называемые машинными классами.

При обогащении машинных классов на специально предназначенных для них обогатительных аппаратах дает возможность получить наиболее высокие качественные показатели готовой продукции и иметь низкие потери полезного компонента в отходах производства.

К грохотам предъявляются многочисленные требования: они должны иметь высокую эффективность грохочения, большую производительность, небольшую массу, минимальный расход энергии, не создавать большого шума и динамических воздействий на строительные конструкции здания, иметь низкую степень измельчения угля [1].

Вибрационные грохоты, которые получили наибольшее распространение в угольной промышленности, из перечисленных требований отвечают только двум: имеют высокую производительность и эффективность грохочения. Основным недостатком их является быстрый износ сит: плетеные сита, например, работают не более 3 недель.

Поэтому в отрасли обогащения давно ведутся исследовательские работы по созданию грохотов, отвечающих всем требованиям и особенно по созданию конструкций, исключающих сита.

Примером бесситного грохота является чашевый гранулятор [2], который представляет собой чашу диаметром около трех метров, установленную под углом наклона к горизонту 30-40 градусов. При медленном вращении чаши за счет сегрегации из общей массы угля скатываются наиболее крупные куски угля, а мелкие его классы выгружаются из чаши специальным ножом. Основным недостатком чашевого гранулятора является низкая эффективность разделения материала на классы крупности.

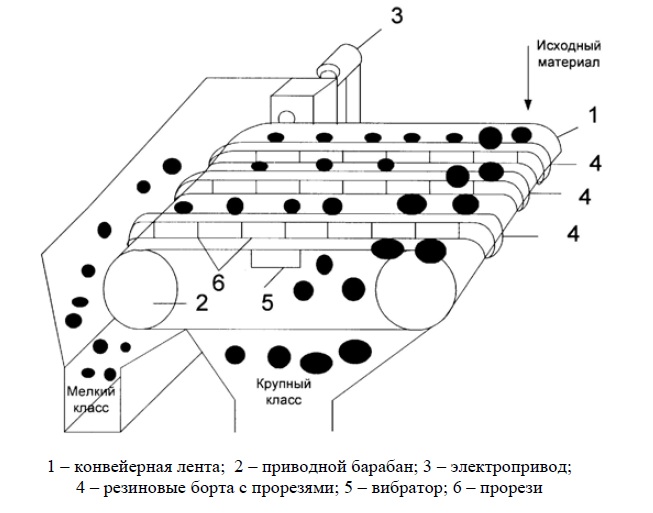

Схема ленточного бесситного грохота представлена на рис. 1.

Бесситный грохот представляет собой ленточный конвейер с закрепленными на вейерной ленте 1 резиновыми бортами 4. Конвейер установлен в пространстве под углом наклона к горизонту 35–40 градусов. Резиновые борта имеют различную высоту: верхний 20 мм, средний – 50 мм и нижний – 100 мм. Толщина борта не менее 30 мм; борта изготовляются из жесткой резины и приклеиваются к конвейерной ленте по всей его длине. Во избежание порывов на изгибах ленты борта имеют прорези через каждые 250–300 мм по их длине. Ширина конвейерной ленты – 2м.

Рисунок 1 – Бесситный грохот

Исходный материал непрерывным равномерным потоком подается в верхний правый угол конвейера. Лента конвейера приводится в движение с помощью электропривода 3 со скоростью 0,4–0,5 м/сек. Под верхней ветвью ленты по всей ее ширине установлен вибратор 5.

Наличие угла наклона ленты и ее вибрационных колебаний, которые создаются вибратором, обеспечивают разделение материала на мелкий и крупный классы методом сегрегации.

Крупные куски угля, имея определенную начальную скорость движения при загрузке, скатываются вниз по уклону ленты. Этой скорости им достаточно для преодоления верхних низких бортов, а затем, при ее увеличении, они легко переваливаются через нижний борт высотой в 100 мм.

Крупные куски разгружаются на первой половине длины ленты и поступают в бункер крупного угля. Мелкие частицы вследствие высокого сопротивления, обусловленного сцеплениями между собой, не могут преодолеть резиновые борта, поэтому между бортами конвейерной ленты транспортируются к месту разгрузки в бункер для мелкого угля.

Заметим, что мелкие частицы разгружаются из бесситного грохота аналогично загрузке материала с ленточного конвейера. Крупность разделения регулируется высотой резиновых бортов.

Полупромышленными лабораторными исследованиями установлено, что антрацитовые угли с влажностью 5,5% разделяются по крупности 6 мм с эффективностью 98%. С увеличением влажности угля эффективность разделения резко снижается.

1. Предложена конструкция бесситного грохота, который имеет высокую эффективность при разделении на два класса относительно сухих углей.

2. Недостатком бесситного грохота является сложность изготовления специальной конвейерной ленты с резиновыми бортами. Вместе с тем, такая конструкция позволяет увеличить срок службы грохота до трех и более лет.

1. Оборудование для обогащения угля. Под редакцией Братченко

Б.Ф. М.: Недра, 1979. – 237 с.

2. Конструкции грохотов зарубежных фирм. Обзорная информация. М.: НИИинформ, 1975. – 41 с.