Виброакустическая диагностика роторных машин и механизмов

Авторы: С. Геранмайе, А. Раджабванд

Источник: Research Institute of Applied Physics and Astronomy — University of Tabriz, Iran — 2008

Авторы: С. Геранмайе, А. Раджабванд

Источник: Research Institute of Applied Physics and Astronomy — University of Tabriz, Iran — 2008

В данной работе представлен метод виброакустической диагностики технического состояния машин и механизмов. Метод позволяет определять дефекты роторов в электродвигателях, генераторах, вентиляторах, турбинах, компрессорах и др. без непосредственного контакта с механизмами. Результаты анализа выявленных дефектов позволяют разрабатывать практические рекомендации по их устранению и определять остаточный ресурс оборудования.

виброакустика, шум, анализ спектра, дефекты, диагностика, редуктор.

Виброакустическая диагностика роторных машин и механизмов является самостоятельным научным направлением технической диагностики, которое возникло на стыке акустической динамики машин и теории сигналов и распознавании дефектов [1, 2].

Суть технической диагностики будет состоять из теории, методов и средств обнаружения и поиска дефектов объектов. Основными задачами технической диагностики являются:

Для этого требуется определить набор параметров, которые характеризуют состояние машин и механизмов, т.е. диагностических параметров, большинство которых не являются электрическими величинами, а именно: линейные и угловые перемещения, скорость и ускорение вибрации, давление, температуру, частоту вращения, и т.д. Мировая практика показывает, что диагностика необходима на всех этапах жизненного цикла механизма: от проектирования и производства до снятия с эксплуатации и в период ремонта.

В настоящее время методы диагностики машин и механизмов классифицируются по четырем направлениям:

Метод виброакустической диагностики [3, 4] является наиболее эффективным из них для оценки технического состояния сложного оборудования. Это связано с тем, что, во-первых, виброакустическая диагностика позволяет не только выявить поломки и предотвратить катастрофические разрушений, но и выявить дефекты на ранней стадии развития, что дает возможность прогнозировать чрезвычайные ситуации, а также составлять планы ремонтов оборудования. Во-вторых, вибродиагностика более чувствительна к дефектам, в третьих, обеспечивает контроль технического состояния оборудования, оперативно и без демонтажа. Основной отличительной особенностью вибродиагностики является использование в качестве диагностических параметров не статических величин, таких как температура или давление, но и динамических параметров, таких как скорость, ускорение и движение. Данная работа посвящена разработке бесконтактного метода диагностики технического состояния машин и механизмов роторного типа (в качестве примера диагностики взят планетарный редуктор).

Редуктор является одним из самых распространенных узлов в механизме. Основная цель редуктора состоит в координации частот вращения вала в высокоскоростных двигателях с невысокой скоростью выходного вала установки. По данным многочисленных работах [1-6], в нормально работающих зубчатых передачах возбуждение колебаний обусловлено проявлением двух основных факторов:

В основном, можно выделить дефекты редуктора и дефекты сборки, а также дефекты, проявляющиеся в процессе эксплуатации. Дисбаланс, отклонения, неправильный боковой зазор, наклон оси, неправильное положение или уменьшения величины контакта в зацеплении, нарушение смазки.

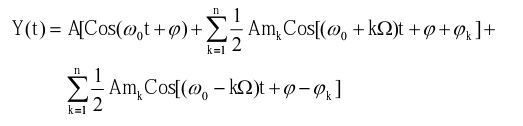

Есть много моделей виброакустических процессов, позволяющих установить однозначную связь между сигналами вибрации и параметрами технического состояния машин. Среди них метод диагностики по спектру огибающей высокочастотного сигнала 1, который получил наиболее широкое распространение. Для формирования диагностических признаков обычно используются узкочастотный диапазон спектра виброшума, например, в одной гармонической зоне. В этом случае колебания деталей и узлов являются наиболее удобным для представления в качестве пика модуляции высокочастотных колебаний, который описывается математически выражением:

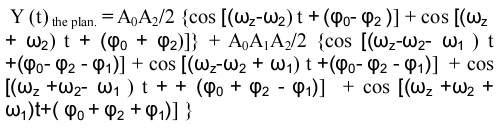

Для планетарного редуктора:

Из формулы видно, что при разложении спектра вибросигнала на гармоники и идентификации этих частот по известным частотам данного агрегата, можно выявить диагностические признаки эксплуатационных дефектов ротора.

Повреждения подшипников в условиях эксплуатации можно условно разделить на следующие группы:

Разработанная программа была применена для диагностики технического состояния устройства, состоящего из переборки и планетарного редуктора. Из рис. 1а видно, что входной вал планетарной связи вращается с помощью несимметричного зубца (2), колеса, которое связано с несимметричной шестерней (1). Кинематическая схемы планетарного редуктора приведена на рис. 1b.

Рисунок 1 – Планетарный редуктор

На каждой опоре механизма (рис. 2) спектры виброшума в различных частотных диапазонах были удалены. Затем, с помощью разработанной программы, были обнаружены дефекты, возникшие в процессе эксплуатации устройства и оценены степени их развития.

Рисунок 2 – Спектры вибросигнала

В результате анализа измеренных спектров были обнаружены следующие дефекты:

Отметим, что в результате анализа полученных результатов были определены причины возникновения и пути устранения выявленных дефектов. Детальный анализ спектров указывает, что причиной дефекта является смещение муфты подключения между опорами. Другой причиной является неравномерное распределение перемещения вибрации по опорам механизма. (рис.4). Из рисунка видно, что при установке или в процессе эксплуатации по каким-либо причинам центры валов неточно совпадают друг с другом. В результате получаем вал с дефектом соединения.

Рисунок 3 – Спектры вибросигнала

Это в свою очередь приводит к сильной вибрации оборудования.

Рисунок 4 – Вибросмещение соединения валов ротора

Отметим, что дефект связан с неоднородным воздушным зазор между ротором и статором, что может привести к дисбалансу ротора. А если учесть, что магнитные силы между ротором и статором пропорциональны значению магнитной индукции В, то этот дефект очень опасен. Следует подчеркнуть, что конструктивные особенности планетарной передачи в редукторе накладывают определенный отпечаток не только на характер возбуждения колебаний в редукторе, но и на характер распределения этих колебаний от источника возникновения до точки измерения. Кроме того, в планетарной передаче циклические перемещения точки приложения сил относительно неподвижного датчика создают дополнительные трудности при анализе спектров. На практике было установлено, что на размер коэффициента модуляции m < 6% соответствует дефектам на ранней стадии, при m < 15% — дефект находится в допустимой стадии, при m < 40% необходимо принять меры, при m > 40% — функционирование механизма недопустимо. Для качественного проведения измерений спектров виброшума, благодаря существенным затуханиям амплитуды высокочастотной вибрации при увеличении расстоянии от исследуемой точка, необходимо монтировать вибропреобразователь максимально близко к месту измерения. Кроме того, для повышения точности измерений, необходимо обеспечить качественный (плотный, однородный по всей рабочей поверхности) контакт вибропреобразователя и поверхности агрегата в исследуемой точки отсчета. С этой целью целесообразно применять смазку.

Разработанная методика и программное обеспечение позволяют определять спектры виброшума в узлах и деталях роторных машин, и с их помощью выявлять дефекты на начальной стадии, определять степень их развития, устанавливать причину их возникновения. Полученные результаты анализа выявленных дефектов позволяют разработать конкретные рекомендации по их устранению и установить остаточный срок службы оборудования.