Назад в библиотеку

Совершенствование программного комплекса обработки изображений зон износа и распознавания состояний инструментов

Автор: А.Г. Деревянченко, Д.А. Крниницын, О.В. Фомина

Источник: Грабченко, А.І. Високі технолоогії в машинобудуванні / А.І. Грабченко, О.В. Балака. – Видавничий центр НТУ «ХПІ», 2006.

Аннотация

А.Г. Деревянченко, Д.А. Крниницын, О.В. Фомина Совершенствование программного комплекса обработки изображений зон износа и распознавания состояний инструментов. Приведены результаты разработок новых модулей программного комплекса для обработки цифровых изображений зон износа режущей части и распознавания состояний инструментов. Их использование позволит расширить набор признаков для многоуровневого диагностирования за счет более совершенной обработки контуров зон износа или разрушений инструментов. Комплекс позволяет выполнять классификацию состояний инструментов с использованием нечеткой логики.

Среди множества датчиков и измерительных систем современных станочных комплексах находят применение и системы технического зрения (СТЗ) различного типа. Одной из актуальних здач, решаемых СТЗ для ряда станков и исследовательских комплексов, является автоматическая оценка состояний режущих инструментов

Анализ предыдущих исследований. Составной частью комплекса для автоматического контроля, диагностирования и прогнозирования остаточного ресурса режущих инструментов (РИ) является система интеллектуального анализа изображений режущей части (РЧ) [1]. В общем случае она состоит из ряда функциональных модулей: модуль предварительной обработки изображений; модуль сегментации структуры РЧ РИ, обеспечивающий выделение границ и областей зон износа; модуль формирования вектора признаков для описания состояния РИ; модуль распознавания текущего состояния РИ; модуль прогнозирования остаточного ресурса РИ на основании оценки динамической последовательности состояний РИ; база данных. Анализ результатов работы [1] показал, что существует необходимость дополнения комплекса модулями повышения качества исходного изображения РЧ, вычисления дополнительных признаков контуров зон дефектов РЧ, нечеткой классификации состояний РИ.

Целью настоящей статьи является изложение результатов разработок новых модулей системы интеллектуального анализа изображений зон износа и поломок режущей части инструментов

Рассмотрим основные результаты разработок. Сформированы новые модули обработки изображений зон износа и поломок РЧ, распознавания и прогнозирования остаточного ресурса инструментов. Рассмотрим соответствующие рабочие панели программного комплекса.

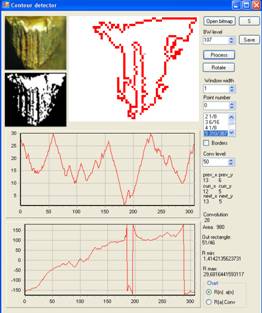

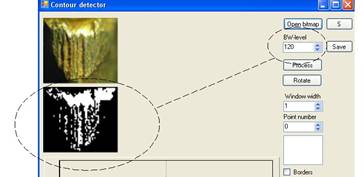

Общий вид основной панели и некоторые результаты обработки изображения изношенной задней поверхности РИ показаны на рис. 1.

Рисунок 1 – Общий вид панели нового модуля обработки контуров зон износа и поломок РИ (а) и некоторые результаты обработки изображений, индицируемые в правой ее части (б).

В верхней левой части панели (рис. 1.а) находится окно, куда загружается исходное изображения, под ним – окно бинарного изображения. В верхней центральной части расположено окно, в котором отображен контур макродефекта (граница зоны износа задней поверхности изношенного резца) и вложенный контур дефекта – одной из канавок концентрированного износа РЧ. В окне средней части панели выводится график, являющийся нормированным радиус – векторным представлением контура распознаваемого изображения РЧ в полярных координатах. Ось ординат отображает значения радиус – вектора текущей точки контура, ось абсцисс – номер текущей точки контура. В нижнем окне панели выведен график, отображающий степень «гладкости» локальных участков контура. Его скачки показывают наличие дефектов зоны износа (в данном случае обнаружен след выхода канавки концентрированного износа на нижнюю граница контура макродефекта).

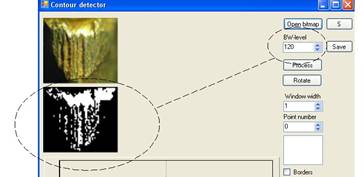

Рисунок 2 – Влияние величины порога бинаризации изображения РЧ

на качество выделения контуров зоны износа задней поверхности резца:

а – порог 120, б – порог 107.

В правой части панели отображаются настройки системы для обработки изображения РЧ и некоторые из параметров состояний (рис.1.б): 1 – окно выбора порога перехода от изображения РЧ «в оттенках серого» к бинарному; 2 – окно назначения параметра сглаживания графика рельефа ветвей контура; 3 – окно индикации текущей точки контура; 4 – номер контура (из последовательности выделенных контуров), обрабатываемого в данный момент; количество точек наружной и внутренней границ контура; 5 – координаты предыдущей, текущей и последующей точек контура в системе координат изображения (начало – левый верхний угол); 6 – кривизна участка контура; 7 – площадь текущего контура; 8 – длины сторон описанного прямоугольника; 9 – радиусы вписанной и описанной окружностей.

Влияние величины порога бинаризации изображения РЧ на качество выделения контуров зоны износа задней поверхности резца отображено на рис. 2

Итак, рассмотренный модуль обеспечивает выделение контуров макродефектов, дефектов и микродефектов РЧ, формирование признаков новых признаков (в частности – степень гладкости контура макродефекта), формирование нормированного радиус – векторного представления контура в полярных координатах для дальнейшего распознавания.

При решении ряда задач распознавания изображений успешно применяется метод, основанный на принципе вращения контура зоны вокруг собственного центра тяжести [2]. Представилось целесообразным использовать этот метод для распознавания класса формы зоны износа РИ.

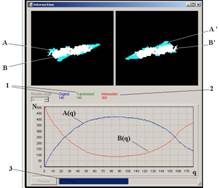

Общий вид одной из рабочих панелей программного модуля распознавания класса формы зоны износа РИ показан на рис.3.а. Использованы обозначения: 1 – индикаторы площади (количества пикселей) зон вне области пересечения; 2 – индикатор текущего значения площади пересечения; 3 – индикатор степени выполнения процесса поворота контура на 360 градусов. Совместное рассмотрение контура в исходном положении и контура, повернутого на угол q, определение текущего значения площади пересечения (зоны А, А') и, соответственно, остаточной зоны (зоны В, В') позволяет получать зависимость А(q) и обратную ей (В(q)). Площадь здесь измеряется количеством пикселей N.

Рисунок 3 – Общий вид одной из рабочих панелей программы распознавания класса формы зоны износа задней поверхности резца,

использующей принцип вращения контура зоны износа вокруг центра тяжести (а) и панель прогнозирования остаточного ресурса РИ (б).

Исследования позволили установить, что указанные зависимости могут быть использованы для нахождения информативных признаков формы контуров зон износа РИ. При разработке программы использован аппарат аффинных преобразований.

На рис. 3.б показана рабочая панель программного модуля, обеспечивающая прогнозирование остаточного ресурса режущей части РИ и индикацию результатов прогноза с принятием решения о степени работоспособности РИ.

Анализ двумерных и трехмерных пространств признаков состояний РЧ, выполненный в работе [3], показал наличие пересечений зон, соответствующих различных классов. Вектора признаков, попадающие в эти зоны, отображают некоторые промежуточные состояния (состояния перехода РЧ из одного класса состояний в другой) и распознаются нечетко. Поэтому возникает необходимость предварительного анализа статистических выборок, используемых для обучения нейросетевого классификатора.

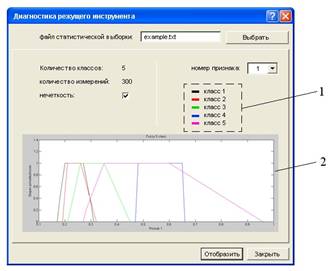

На рис 4 приведен общий вид панели программного модуля для анализа статистических выборок. В левой верхней ее части индицируются: количество классов состояний РЧ инструмента, размер обучающей выборки, автоматически определяемые программой при ее анализе.

В правой верхней части панели находится окно номера анализируемого признака состояния РЧ и имеется флажок для его выбора.

Рисунок 4 – Общий вид панели программного модуля для оценки степени нечеткости признаков, используемых при распознавании состояний РЧ.

Зона 1 панели отображает цветовую индикацию номеров классов состояний РЧ, что обеспечивает наглядность результатов: класс 1 – черный; класс 2 – красный; класс 3 – зеленый; класс 4 – синий; класс 5 – розовый. Зона 2 (центральное окно панели) отображает результаты анализа признаков в виде диаграммы. Ось абсцисс диаграммы отображает степень принадлежности состояний РЧ (соответствующих значений анализируемого признака) к классу; ось ординат диаграммы отображает значения анализируемого признака состояния РЧ. Горизонтальные участки диаграмм для каждого признака отображают ту подобласть состояний РЧ (значений признаков), которые распознаются четко (вероятность правильного распознавания – 1). Наклонные участки соответственно отображают подобласти с различной степенью нечеткости (0–1) .

Выводы. Разработаны новые модули программного комплекса для обработки цифровых изображений зон износа режущей части и распознавания состояний инструментов. Их использование позволит расширить набор признаков для многоуровневого диагностирования за счет более совершенной обработки контуров зон износа или разрушений инструментов. Комплекс позволяет выполнять классификацию состояний инструментов с использованием нечеткой логики.

Список использованных источников

1. Деревянченко А.Г. Система интеллектуального анализа изображений зон износа режущих инструментов / А.Г. Деревянченко, О.Ю. Бабилунга, Д.А. Криницын. – Харьков: НТУ “ХПИ", 2010. – Вып. 78. – С. 34–41.

2. Анисимов Б.В. Распознавание и цифровая обработка изображений / Б.В. Анисимов, В.Д. Курганов, В.К. Злобин – М.: Высшая школа, 1983. – 295 с.

3. Деревянченко А.Г. Поддержание и восстановление работоспособности режущих инструментов с использованием интеллектуальных систем / А.Г. Деревянченко, О.В. Фомина. – Харьков: НТУ “ХПИ", 2010. – Вып. 1. – С. 58–64.