Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Проведені дослідження та отримані результати

- 3.1 Проектування та виготовлення фізичної моделі кисневого конвертера

- 3.2 Будова саморуйнівного тампона

- 3.3 Дослідження взаємного руху метала і шлаку в районі льотки у початковий етап випуску

- Висновки

- Перелік посилань

Вступ

У

початковому періоді випуску сталі з

кисневого конвертера в ківш потрапляє первинний шлак, який може містити

до 20 -

30% FeO. Його попадання призводить до підвищеного чаду розкислювачів і

легуючих

добавок, рефосфораціі металу, знижує ефективність позапічної обробки

сталі і

вихід придатного. Дослідження динаміки поведінки сталі і шлаку в

подальшому

дозволить підвищити ефективність використання одноразового

саморуйнуючего

«тампона», який встановлюється всередині літки до

нахилу

конвертера [1,2]. Для

дослідження взаємного руху металу і шлаку при нахилі конвертера було

виконано

моделювання цього процесу.

1. Актуальність теми

Актуальність

теми даного дослідження

полягає у вивченні та вдосконаленні технологічних особливостей

експлуатації

саморуйнівних «тампонів» для підвищення якості їх

використання. Доцільно

дослідити технологічні особливості закупорювального пристрою і

тимчасові

інтервали руйнування «тампона» при нахилі кисневого

конвертера в момент випуску

сталі, визначити часові параметри натікання металу і шлаку на стале

випускний отвір.

2. Мета і завдання дослідження , плановані резульати

Метою

досліджень є визначення

технологічних особливостей використання «тампонів»,

встановлення того, як

впливає в'язкість, шар шлаку та інші чинники на ефективність відсічення

затягвального

первинного шлаку на початковому етапі випуску сталі з кисневого

конвертера.

Розробити рекомендації щодо підвищення ступеня відсічення первинного

шлаку.

Основні

завдання дослідження:

1.

Проектування та виготовлення фізичної

моделі кисневого конвертера для дослідження первинної відсічення шлаку.

2.

Визначення гідродинаміки обтікання

закупореного випускного отвору рідиною у ванні конвертера.

3.

Вивчення особливостей утворення

воронки.

4.

Виявлення особливостей взаємодії

різних матеріалів, з яких виготовлений тампон.

3. Проведенні дослідження та отримані результати

3.1 Проектування та виготовлення фізичної моделі кисневого конвертера

Вивчення

в промислових умовах поведінки

металу і шлаку в робочому просторі конвертера має ряд обмежень.

Лабораторне

моделювання цього процесу дозволяє проводити дослідження по підбору

потрібної

кількості моделюючих речовин, дозволяє визначити швидкість нахилу

конвертера, а

також дає можливість дізнатися як буде впливати шар шлаку на функцію

кута

нахилу конвертера для більш ефективного відсічення первинного шлаку,

побачити утворення

воронок під час випуску продуктів плавки і систематизувати отримані

дані.

Фізична

модель кисневого конвертера

виконана в масштабі 1:6 до промислового 160 т кисневого конвертера ВАТ

«Єнакіївський металургійний завод» з дотриманням

геометричної подібності

робочого простору агрегату.

Константа

геометричної подібності була

обрана виходячи з умов зручності виготовлення моделі, трудомісткості

проведення

експериментів і зручності спостереження за досліджуваним процесом.

Установка

виконана з прозорого органічного скла. Це дозволяє візуально

спостерігати рух

моделюючої рідини в робочому просторі конвертера.

Фрагмент

корпусу конвертера 1

складається з циліндричної і верхньої конічної частин. Поперечини 4

запобігають

деформацію корпусу. Цапфи 3 утримуються опорної віссю 5, яка

встановлена на

вертикальні опори 6. Дніще 7 обмежує об'єм ванни. Розміри корпусу

відповідають

внутрішньому розміру конвертера по футерівці. На конічній частині

встановлена

льотка 2, внутрішній діаметр якої становить 32мм, що відповідає

розмиву літки

на 45%.

В

установку заливаються трансформаторне

масло і вода, що моделюють відповідно рідкий шлак і рідку сталь. У

момент

нахилу конвертера саморуйнуйнівний «тампон»

закупорюють в

льотку, що

перешкоджає попаданню первинного шлаку в сталевипускний отвір.

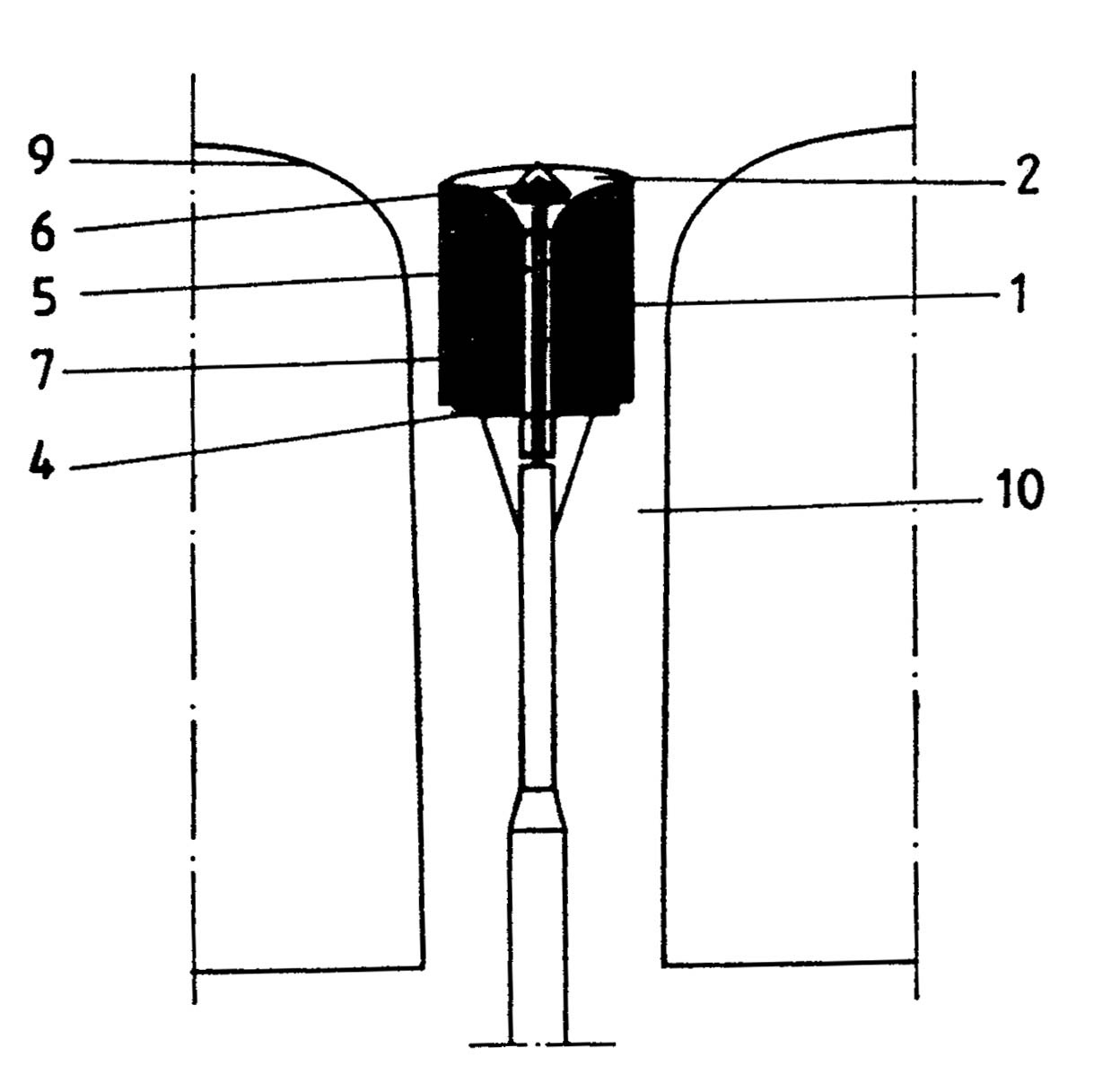

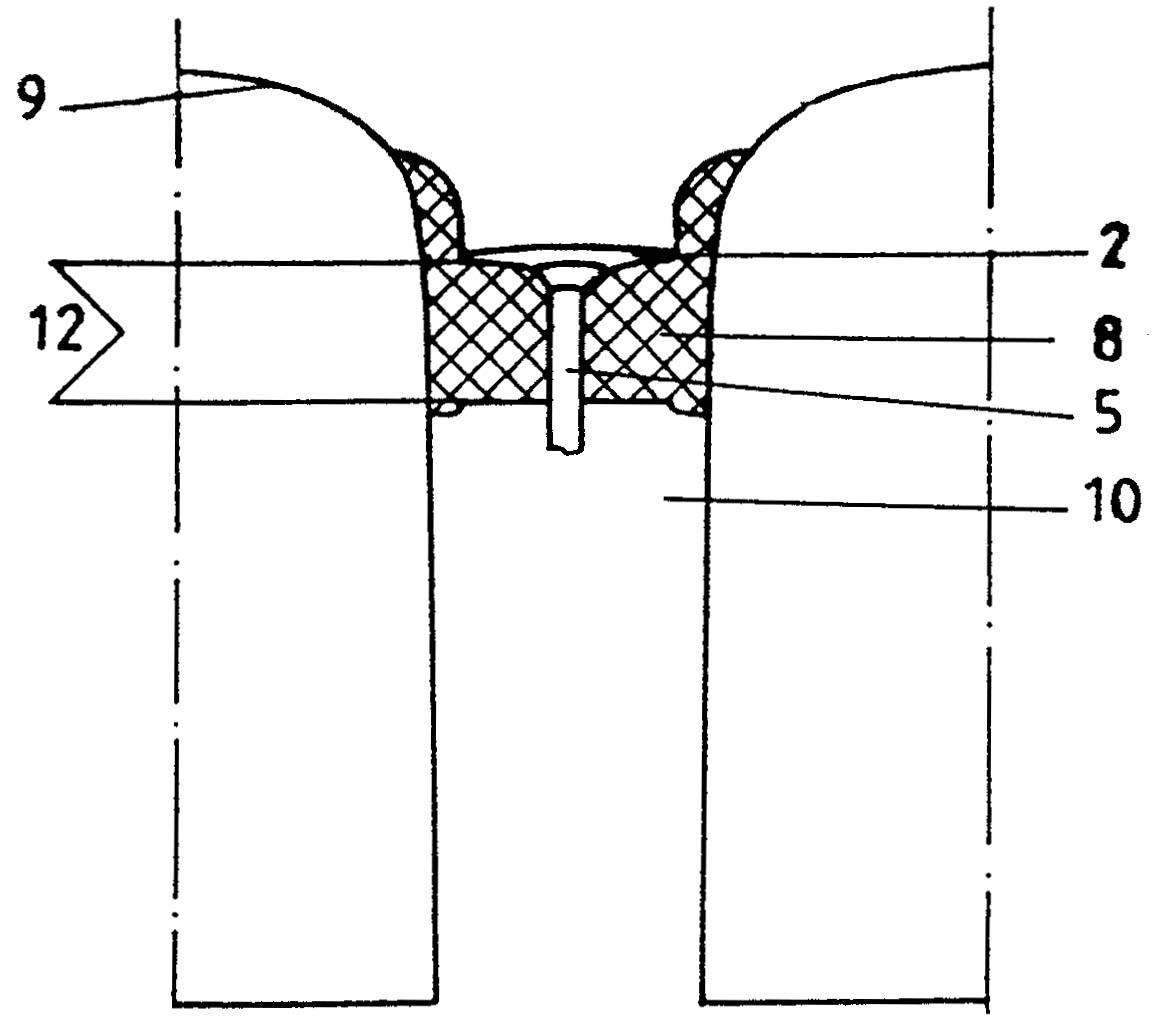

1 – корпус

моделі; 2 – льотка; 3 – цапфи; 4 –

перекладини; 5

– опорна вісь; 6 – вертикальні

опори; 7 – дніще;

Рисунок 1 – Загальний

вид установки

Установка має

механізм нахилу, що забезпечує повалку конвертера на кут до 30

°

відносно

горизонтальної площини. Додатково передбачена можливість зміни

швидкості

нахилу.

3.2 Будова саморуйнівного тампона

«Тампон»

1 має циліндричну форму і

виконаний зі спеціального пластичного вогнетривкого матеріалу, який

загорнутий

в поліетиленову плівку 7 з метою запобігання самозатвердівання до

початку

експлуатації. У ньому розташована торцева пластина 2, поєднана

внутрішньою

порожниною 5 з торцевої пластиною 4. Через внутрішню порожнину 5

проходить

механічний захоплювач 6, що має висувні цангові виступи. Функція

захоплення 6

полягає у фіксуванні «тампона» 8 в необхідному

положенні,

яке соосно з отвором

конвертера 10. «Тампон» встановлюється поблизу

задньої

стінки отвору 9. Далі за

допомогою системи важелів механічний захоплювач притискає торцеві

пластини 2 і

4 і матеріал «тампона» деформується, займаючи весь

об'єм

випускного отвору 10.

«Тампон»

встановлюється перед завалкою

брухту. Завдяки високим температурам в процесі плавки пластина 2

розплавляється

і спікається з вогнетривким матеріалом, створюючи міцну герметичну

«кришку»,

яка може протистояти тиску газу, вібрацій і поштовхів в процесі плавки.

При

цьому утворена «кришка» виявляється настільки

міцною, що

витримує ферростатічний

тиск в перший момент після перекидання конвертера і запобігає витікання

первинного шлаку.

а

б

Рис.2.3.

Загальний вид внутрішньої

порожнини зливного отвору зі встановленим

«тампоном»: а -

до моменту його

фіксації; б - після фіксації

Для

ефективної роботи

одноразових заглушок рекомендується використовувати спеціальний

вогнетривкий

матеріал, в який додаються легкорозчинні і легкоплавкі полістирольні

добавки у

вигляді гранул (до 33%). Оптимальний розмір гранул - 1-2 мм. Крім того,

такий

матеріал повинен містити в'язкий силікат, нестійкий в'язкий целюлозний

матеріал, поліелектролітичний спірт, пластифікатори, розбавлені жирні

кислоти

та ін. Це забезпечує випарювання частини матеріалу з установленого

«тампона»

безпосередньо в процесі експлуатації, а інша його частина забезпечує

надійне

перекриття зливного отвору без спікання матеріалу зі стінкою випускного

отвору.

В цьому випадку виходить пластичний матеріал, який являє собою

плівкоутворюючу

субстанцію.

Процес

руйнування

«тампона» відбувається при повороті конвертера в

горизонтальне положення за

рахунок швидкого плавлення і випаровування гранул полістиролу. Подальше

винесення керамічних залишків «тампона» приходить з

першими

порціями сталі. На

практиці встановлено, що «тампон» руйнується і

видаляється

зі зливного отвору

протягом 20-25 секунд з моменту повороту конвертера, що забезпечує

випуск сталі

без залучення до неї шлаку.

В

цілому розглянута

система дуже ефективна. Як показали проведені експерименти, при

установці

«тампона» в ківш потрапляє не більше 100-130 кг

шлаку (при

повороті

конвертера). Це забезпечило можливість проведення операції глибокої

десульфурації сталі у ківші-печі (до 0,002-0,003%). Відповідно до

даних,

узагальнених по 30 плавкам, в умовах конвертерного цеху досягнуто

зниження чаду

алюмінію на 0,24 кг / т, а також зниження витрати феросиліцію і

феромарганцю на

3,5-4,0%.

3.3 Дослідження взаємного руху метала і шлаку в районі льотки у початковий етап випуску

У

початковому періоді

випуску сталі з кисневого конвертера в ківш потрапляє первинний шлак,

який може

містити до 20 - 30% FeO. Його попадання призводить до підвищеного чаду

розкислювачів і легуючих добавок, рефосфораціі металу, знижує

ефективність

позапічної обробки сталі і вихід придатного. Дослідження динаміки

поведінки

сталі і шлаку в подальшому дозволить підвищити ефективність

використання

одноразового саморуйнівного «тампона», який

встановлюється

всередині літки до

нахилу конвертера. Для дослідження взаємного руху металу і шлаку при

нахилі

конвертера було виконано моделювання цього процесу.

Дослідження

проводили

на фізичній моделі кисневого конвертера. В якості моделюючих середовищ

використовували воду, як рідкий метал. Трансформаторне масло моделювало

шлак.

Дослідження виконували за умови 45%-го зносу літки.

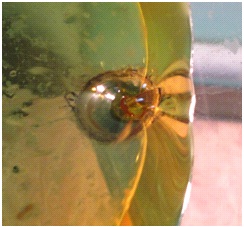

На початковому етапі (рис. 4 а) добре видно межу розділу середовищ: 1 - «шлак», 2 - «сталь». Під час нахилу конвертера перші порції «шлаку» потрапляють в стале випускний отвір (рис. 4 б)

а

б

Рисунок

4 - Початковий

етап випуску з кисневого конвертера.

По

мірі набігання

моделюючих рідин над літкою утворюється воронка, яка сприяє потраплянню

шлака у

сталерозливний ківш. Якщо швидкість нахилу конвертера низька, то

протягом

усього часу нахилу спостерігається процес затягування шлаку. Воно

відбувається

в результаті утворення воронки ,через що шлак потрапляє в літковий

канал тільки

з боку горловини, це добре видно на малюнках 5а і 5б.

У

разі більшої

швидкості нахилу конвертера (72 град. /хв.) шлак встигає пройти над

стале

випускним отвором. Це перешкоджає затягування шлаку

(рис. 5в).

а

б

в

Рисунок 5

- Характер руху

рідин у конвертері.

З

цього випливає, що

регулюючи швидкість нахилу конвертера можна впливати на ступінь

потрапляння

первинного конвертерного шлаку в ківш. Екстраполюючи отримані дані на

малошлакову технологію можна припустити що, зменшення шару шлаку

сприятиме

ранньому утворенню воронки і зажадає уточнення параметрів

саморуйнування

«тампона».

Висновки

У

початковому періоді

випуску сталі з кисневого конвертера в ківш потрапляє первинний шлак,

який може

містити до 20 - 30% FeO. Його попадання призводить до підвищеного чаду

розкислювачів і легуючих добавок, рефосфораціі металу, знижує

ефективність

позапічної обробки сталі і вихід придатного. Дослідження динаміки

поведінки

сталі і шлаку в подальшому дозволить підвищити ефективність

використання

одноразового саморуйнівного «тампона», який

встановлюється

всередині льотки до

нахилу конвертера. Для дослідження взаємного руху металу і шлаку при

нахилі

конвертера було виконано моделювання цього процесу.

Моделювання

показало, що регулюючи

швидкість нахилу конвертера можна впливати на ступінь потрапляння

первинного

конвертерного шлаку в ківш. Екстраполюючи отримані дані на малошлакову

технологію можна припустити що, зменшення шару шлаку сприятиме ранньому

утворенню воронки і зажадає уточнення параметрів саморуйнування

«тампона».

Система

саморуйнування тампона

вельми

ефективна. Як показали проведені експерименти, при установці

«тампона» в ківш

потрапляє не більше 100-130 кг шлаку (при повороті конвертера). Це

забезпечило

можливість проведення операції глибокої десульфурації сталі в

ківші-печі (до

0,002-0,003%). Відповідно до даних, узагальненим по 30 плавкам, в

умовах

конвертерного цеху досягнуто зниження чаду алюмінію на 0,24 кг / т, а

також

зниження витрати феросиліцію і феромарганцю на 3,5-4,0%.

Перелік посилань

- Бойченко Б.М. Конвертерное производство стали / Б.М. Бойченко, В.Б. Охотский, П.С. Харлашин. – Днепропетровск: РИА «Дніпро-ВАЛ», 2006. – 454 с.

- Еронько С.П. Новое оборудование для отсечки шлака при выпуске стали из плавильных агрегатов / С.П. Еронько, А.Н. Смирнов, Д.П. Кукуй и др. // Металл и литье Украины.– 2002.– № 11-12.– С. 35-38.

- Бондаренко А.Т. Совершенствования способа отсечки конвертерного шлака с помощью плавающих шаровых стопоров / А.Т. Бондаренко, Ю.И. Черевик, Н.А. Маслов и др. // Мталлургическая и горнорудная промышленность.– 1992.– №2.– С.8-9.

- Еронько С.П. Разработка эффективных схем отсечки шлака при сливе металла из конвертера / С.П. Еронько, А.Н. Смирнов, Д.П. Кукуй // Металлургическая и горнорудная промышленность.- 2003.- №8.- С. 33 – 37.

- Бедарев С.А. Обоснование параметров и усовершенствование системы отсечки конвертерного шлака элементами поплавкового типа при выпуске стали: автореферат диссертации на соискание ученой степени кандидата технических наук: 05.05.08 / Бедарев Сергей Александрович; Государственное высшее учебное заведение "Донецкий национальный технический университет"

- Линчевский Б.В. Техника металлургического эксперимента / Б.В. Линчевский. Изд. 2-е. М., «Металлургия», 1979. 256с.

- Еронько С.П., Физическое моделирование процессов внепечной обработки и разливки стали / С.П. Еронько, С.В. Быковских. – К.: Техника, 1998. – 136с.