Реферат по теме выпускной работы

Содержание

- Введение

- 1. Современное состояние проблемы

- 2. Исследование влияния перемешивания фаз в сталеплавильных агрегатах на распределение элементов между металлом и шлаком

- Выводы

- Список источников

Введение

В условиях все растущих цен на энергоносители и материалы актуальной становится проблема экономии и рационального использования легирующих и вспомогательных материалов в процессе производства стали. Изучение процессов происходящих во время выплавки и обработки стали позволяет находить способы для экономии материалов.

1. Современное состояние проблемы

В процессе нахождения металла и окисленного шлака в контакте (например при попадании печного шлака в ковш на выпуске металла из печи) происходит процесс восстановления марганца и фосфора. Данный процесс объясняется сверхравновесным содержанием кремния в данный период времени, таким образом, пока содержание кремния не снизилось до равновесных значений идет восстановление марганца и фосфора из шлака. После выгорания кремния процесс перехода марганца и фосфора обращается – происходит их снижение до равновесных значений. Так например на заводе ООО «Электросталь» г. Курахово на некоторых плавках были получены коэффициенты усвоения марганца превышающие 100%: 100,6%, 123,6%, 110,3%.

2. Исследование влияния перемешивания фаз в сталеплавильных агрегатах на распределение элементов между металлом и шлаком

Для исследования поведения марганца во время нахождения металла и шлака в контакте на выпуске из печи проведена имитация выплавки стали 10Г2С с помощью системы «Оракул». Для начала получены полупродукт и шлак, химические составы которых приведены в таблице 1 и таблице 2 соответственно.

| O | C | Mn | Si | S | P | Cr | Ni | Cu |

|---|---|---|---|---|---|---|---|---|

| 0.15 | 0.37 | 0.23 | 0.0003 | 0.23 | 0.0055 | 0.16 | 0.23 | 0.24 |

| SiO2 | FeO | Al2O3 | CaO | MgO | MnO | P2O5 |

|---|---|---|---|---|---|---|

| 22.2 | 25 | 8 | 28 | 6 | 11.067 | 0.5 |

После получения металла и шлака с определенным химическим составом в разделе «Кинетика» проведем графические исследования процессов происходящих после выпуска металла в ковш для двух случаев: с попаданием печного шлака в ковш на выпуске и с отсечкой шлака. Время обработки стали примем 40 минут, массу реакционной зоны металла примем 0,5, а шлака 0,08 тем самым имитируя что металл имеет более высокую скорость перемешивания нежели шлак. Первый случай – для стали 10Г2С, в процессе выпуска печной шлак в большом количестве попадает в ковш с металлом. В таблице 3 приведены материалы, которые используются для достижения заданного химического состава стали.

| Время | Материал | Масса, т |

|---|---|---|

| 0 | Металл (распл) | 100 |

| 1 | Al (11) | 0,2 |

| 1 | Кокс | 0,1 |

| 2 | СМн17 | 1,150 |

| 3 | ФС65 | 1,2 |

| 5 | Шлак (распл) | 6 |

| 16 | Известь | 1 |

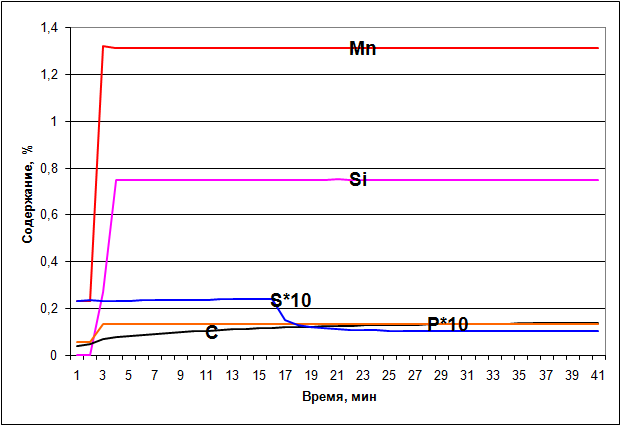

На рисунке 1 приведены полученные в ходе имитации зависимости описывающие поведение марганца и других элементов.

Рисунок 1 – поведение элементов при попадании шлака в ковш

Как видно из графика после того как шлак на 5 минуте попадает в ковш начинается восстановление марганца из шлака и так происходит до тех пор пока содержание кремния не достигнет равновесных значений. Далее рассмотрим процессы происходящие в том случае когда на выпуске происходит предотвращение попадания шлака в ковш. В таблице 3 приведены материалы, которые используются для достижения заданного химического состава стали.