Реферат за темою випускної роботи

Зміст

- Введення

- 1. Мета та задачі дослідження

- 2. Проектування лабораторної установки

- 3. Створення математичної моделі

- Висновки

- Перелік посилань

Введення

В умовах світового зростання цін на енергоносії, пріоритетним напрямком розвитку металургії стає всесвітнє впровадження інноваційних енергозберігаючих технологій, які дозволяють мінімізувати частку енерговитрат у собівартості прокату і підвищити, тим самим, його конкурентоспроможність. Повною мірою вказаному напрямку відповідає процес валкової розливки-прокатки, ідея якого була запропонована Генрі Бессемером у 1856 році [1-2].

Не дивлячись на те, що технологія валкової розливки-прокатки дійшла до промислової реалізації [3,10], актуальність дослідження даної технології залишається дуже високою через її підвищену наукоємність і, до сьогоднішнього дня, неоптимізованність рядя технологічних елементів. Фактом підтвердження цього може служити те, що провідні дослідницькі центри в галузі металургії створили за останні роки цілу сукупність лабораторних установок: Рейн-Вестфальська вища школа, м. Ахен, Інститут вивчення заліза ім. Макса-Планка, м. Дюссельдорф (Німеччина), Оксфордський Університет (Великобританія), Технологічний Інститут, м. Осака (Японія) та Інститут промислових матеріалів, м. Боучервіль (Канада) та інші.

Аналіз результатів наукових робіт, виконаних на цих машинах, показав, що на поточний момент залишаються

невирішеними або потребують подальшого вивчення питання наступного характеру [9]:

- досягнення рівномірного тепловідбору при швидкостях обертання валків ? 0,5 рад / с;

- питання оптимізації підведення металу у ванну кристалізації;;

- організація процесу отримання якісної бічний кромки смуги;

- не відпрацьовані елементи пуску системи;

- питання оптимізації глибини ванни рідкого металу між валками і т. д

Грунтуючись на аналізі конструктивних особливостей відомих з літератури експериментальних машин валкової розливки-прокатки [5,8] можна зробити висновок про доцільність вивчення об'єкта на малих лабораторних установках. З цього була запропонована малої лабораторної установки для реалізації процесу валкової розливки-прокатки на сплавах з низьким значенням температури Ліквідус.

1. Мета та задачі дослідження

Розробка конструктивної, кінематичної і гідро-динамічної схеми малої лабораторної установки для реалізації процесу валкової розливки-прокатки на сплавах з низьким значенням температури Ліквідус.

2. Проектування лабораторної установки

При проектуванні експериментальної установки використовували вертикальну схему ведення процесу [4,7], коли рідкий метал подається від печі до розливної ванні, а після в межвалковий простір, в зону кристалізації металу, під дією сил тяжіння.

Валки-кристалізатори складаються з водоохолоджуючий мідної гільзи і двох осьових вставок, які забезпечують необхідні характер тепловідбору з внутрішньої поверхні бандажів (рис.2). Кожен валок має індивідуальний привод постійного струму, який забезпечує реалізацію високих крутних моментів і можливість ведення процесу з необхідними пластичними деформаціями. Крім того, передбачена можливість регулювання відстані між валками, що дозволяє розширити діапазон досліджуваних товщін кінцевої смуги: максимально до 4,0 мм.

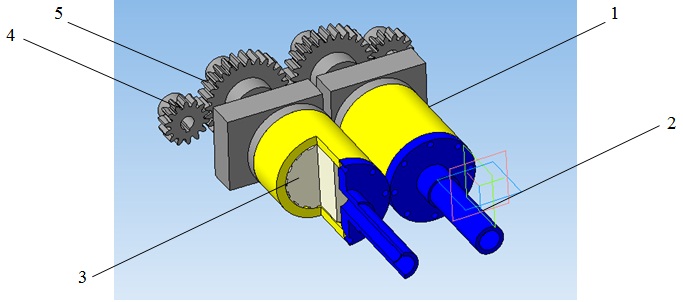

Рисунок 1 – Схема вузла валків-кристалізаторів (3D модель):

1. водоохолоджуюча гільза;

2. опора-підвід;

3. внутрішня вставка;

4. провідна шестерня;

5. ведена шестерня.

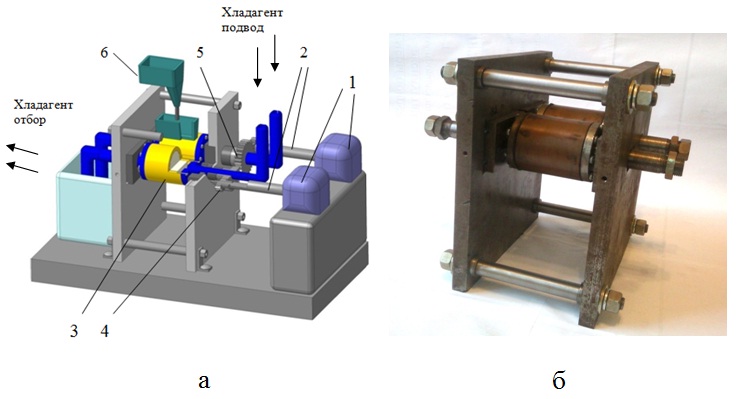

Результати виконаного проектування у вигляді 3D моделі і фотографії розливного блоку наведені на рис.2.

Рисунок 2 – Модель проектованої лабораторної установки процесу валкової розливки-прокатки:

а – об'ємна модель лабораторної установки процесу валкової розливки-прокатки, де 1 – двигуни привода,

2 – шпинделі, 3 – валки, 4 – провідна шестерня, 5 – ведена шестерня, 6 – ковш розливного матеріалу;

б - фотографія лабораторної натурної установки.

Технічні характеристики виготовленої лабораторної установки в частині розливної кліті представлені в табл.1.

.jpg)

Основні характеристики проектованої експериментальної установки процесу валкової розливки-прокатки

3. Створення математичної моделі

Додатково, паралельно зі створенням фізичної моделі була розроблена математична модель процесу, що дозволяє досліджувати процес розливання різних матеріалів на вищеописаної установці. Модель реалізована в програмному комплексі ANSYS [6].

Для математичного моделювання процесів валкової розливки-прокатки був обраний універсальний пакет прикладних програм ANSYS Int., Який використовується для вирішення завдань, пов'язаних з багатьма розділами науки і техніки, такими, електротехніка, електромагнетизм, гідродинаміка, газова динаміка і т. д.

Створення математичної моделі для дослідження процесів перемішування металевого розплаву і затвердіння смуги при валкової розливанні здійснювалося в

середовищі ANSYS CFX, володіє наступними можливостями:

- моделювання нев'язких, ламінарних і турбулентних потоків;

- моделювання теплопереноса, включаючи різні види конвекції, пов'язаний теплообмін і випромінювання і т. д.

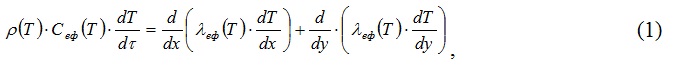

В основі розробленої математичної моделі лежить рішення за допомогою методу кінцевих елементів основного рівняння нестаціонарної теплопровідності (1)::

І рівняння Нав'є-Стокса, що включають:

- рівняння нерозривності (закон збереження маси);

- рівняння імпульсу (закон збереження імпульсу);

- рівняння енергії (закон збереження енергії).

Рішення поставлених задач гідродинаміки і затвердіння було реалізовано в тривимірній інтерпретації, з наступними припущеннями: валки недеформіруемие, перебіг розплаву турбулентний, на контакті між валком і металом виконується умова постійного прилипання.

Як розливається металу був обраний свинець. Граничні умови: теплопровідність - 23,2 Вт / (м • К), питома теплоємність розливається металу - 138,84 Дж / (кг • К), щільність розливається металу - 10641 кг / м 3. Технологічні характеристики взяті максимально наближеними до можливостей лабораторної установки: зовнішній діаметр валка - 76 мм, довжина зони кристалізації-деформації - 40 мм, товщина смуги - 3,25 мм, початкова температура рідкого металу - 327 ° С, температура розливається металу постійна.

Висновки

На підставі аналізу конструкцій наявних лабораторних установок розроблений варіант малої лабораторної установки, призначеної для дослідження гідродинаміки струменя розплаву і оптимізації ряду технологічних параметрів. Результати первинного математичного моделювання для отримання технічної характеристики установки показали, що вона дозволяє використовувати широкий спектр моделюючих матеріалів, що мають досить низьку температуру кристалізації.

Перелік посилань

- Nakayama, K. Twin roll caster / K. Nakayama //Zairyo to Prosesu CAMP ISIJ. -2009. -22.- C. 242-245.

- Степанов, А. H. Производство листа из расплава /А. И. Степанов, Ю. В. 3ильберг, А. А. Неуструев. - М.: Металлургия, 1978. - 160с.

- Schueren, V. The Castrip Process - an Update on Process Development at Nucor Steel’s First Commercial Strip Casting Facility / V. Schueren, P. Cambell, W. Blejde // Iron & Steel Technology.-2008.-July.-C.64-70.

- Santos, C.A. /Journal of Materials Processing Technology.-2000.-102.-C.33-39.

- Saitoh, T. Two-dimensional model for twin-roll continuous casting/ T.Saitoh, H. Hojo, H. Yaguchi, C.G. Kang,// Metall Trans.-1989.-20.B.-C. 381.

- Гридін, О. Ю. Математичне моделюванне процесу валкової розливки прокатки за допомогою програми Ansys/ О. Ю. Гридін, В. М. Данченко// Металлургическая и горнорудная промышленность. - 2008. - №5. - С. 90-94.

- Twin roll caster / Nakayama K. //Zairyo to Prosesu = CAMP ISIJ. 2009. 22. C. 242-245. Яп., огл. на. англ.

- The Castrip Process – an Update on Process Development at Nucor Steel’s First Commercial Strip Casting Facility / V. Schueren, P. Cambell, W. Blejde et al. // Iron & Steel Technology. 2008. July. C. 64-70 Англ.

- Данченко В.Н. Кардинальные изменения технологии и проблемы теории производства сталь ного проката // Металлург. и горноруд. пром-сть. - 2000. - № 8-9. – С. 13-19.

- Modelling of Melt Flow and Solidification in the Twin-Roll Strip Casting Process / B. Wang, J.-Y. Zhang, J.-F. Fan et al. // Steel Research International. 2009. 80. No 3. C. 218-222. AHen.