В настоящее время в металлургии особое внимание уделяется повышению производительности агрегатов, в частности, дуговой сталеплавильной печи (ДСП). Производительность ДСП зависит от скорости нагрева и расплавления холодных шихтовых материалов. Для того, чтобы оптимизировать и сократить этот период требуется ввести в печь определенное количество энергии так, чтобы минимизировать общую продолжительность плавки и эффективно использовать поступившее и образовавшееся в результате протекания экзотермических реакций тепло. Экономия достигнута в результате: сокращения общей продолжительности плавки; увеличения КПД электрической дуги; минимизации продолжительности нахождения жидкой стали в печи; вспенивания шлака; пневматического перемешивания ванны; автоматизации плавки; эффективного использования моноксида углерода печной атмосферы за счет ввода дополнительного количества кислорода в рабочее пространство ДСП с помощью специальных устройств различной конструкции. Не малую роль в оптимизации теплового баланса играет использование физического тепла части металла и шлака, оставляемого от предыдущей плавки(«болото»).

Сталь выплавляется по технологии одно-шлакового процесса с подачей кислорода с помощью расходуемого копья через рабочее окно как во время расплавления твердой шихты, так и для глубинной продувки жидкой ванны. Плавка ведется с завалкой металлошихты на «болото» суммарной массой от 10 до 15 т. Наличие в печи 10-15 т металла и 2-5 т шлака позволяет сократить продолжительность плавки на 7-15 мин. Находящиеся в печи остатки жидкой стали и богатые кислородом шлаки дают возможность при использовании кислорода за более короткое время получить быстро реагирующие шлаки для дефосфорации. Кроме того, сохраняется энергия оставшихся в печи шлаков, а их наличие в свою очередь, способствует десульфурации. При работе с жидкой ванной более эффективно используются фурмы для продувки металла кислородом и углеродсодержащими порошками; процесс шлакообразования способствует образованию жидкого и однородного шлакового покрова; активно протекают реакции на границе шлак-металл, обеспечивая оптимальное содержание в шлаковом расплаве оксидов железа. При работе с жидкой ванной и пенистым шлаком реакции между шлаком и металлом находятся к равновесному состоянию ближе, чем при обычном процессе. Концентрация газов в металле снижается, сталь меньше окисляется. Такие условия сохраняются в течении всей плавки.

Выплавка в печи на жидком остатке от предыдущей плавки улучшает условия шлакообразования, способствует раннему формированию шлака и создает благоприятные условия для удаления фосфора. С технологической точки зрения наиболее полно требованиям исходного шлакового расплава отвечает конечный шлак "жидкого" периода плавки следующего хим. состава (%): CaO 25-32; MgO 5-7; SiO2 12-15; FeO 30-35; Fe2O3 5-10; MnO 5-8. Этот шлак в количестве 1,0-1,5 т остается в печи вместе с частью металла предыдущей плавки. Оставшееся от предыдущей плавки «болото» позволяет при управлении процессом вводить максимальную мощность с учетом температуры футеровки стен печи.

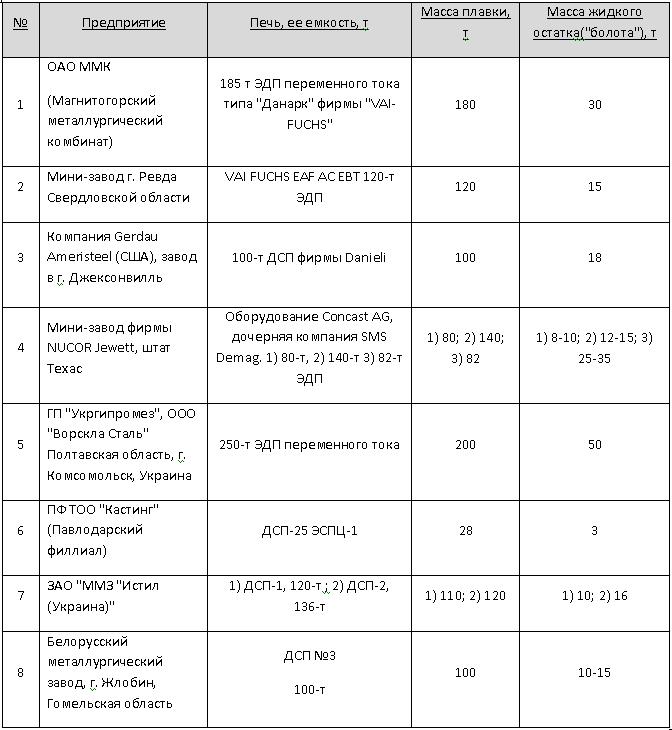

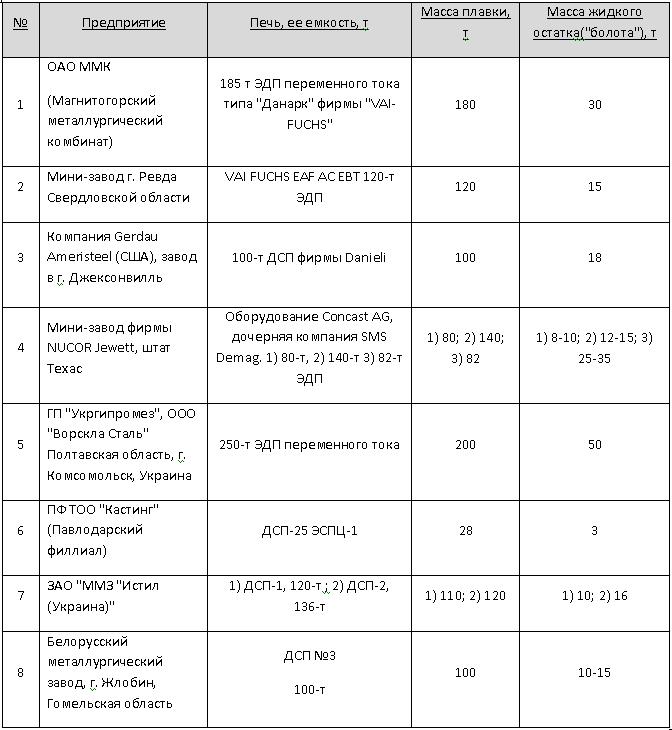

Электросталеплавильщики приведенных в таблице 1 предприятий на практике убедились, что "болото", оставленное от предыдущей плавки позволяет быстро плавить шихту и выделять максимальную мощность в печь. Обеспечивается стабильный электрический режим, позволяющий вводить в рабочее пространство печи максимально возможный уровень активной мощности. Тепло жидкого остатка в процессе расплавления завалки на отдельных плавках может достигать 30% от теоретически необходимого тепла.

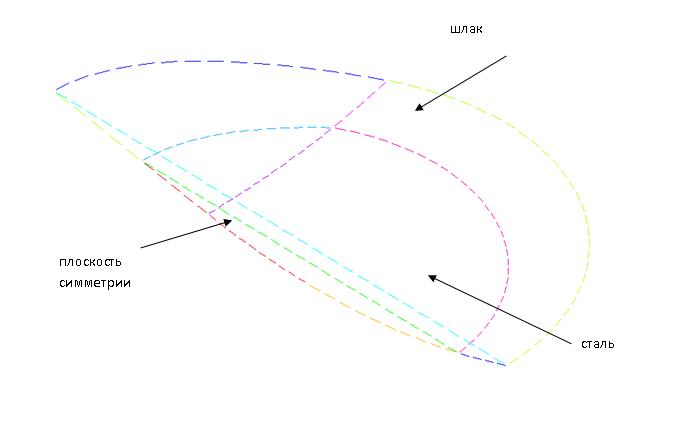

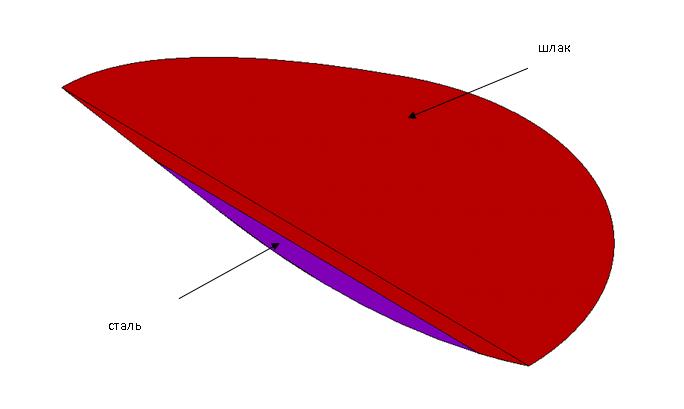

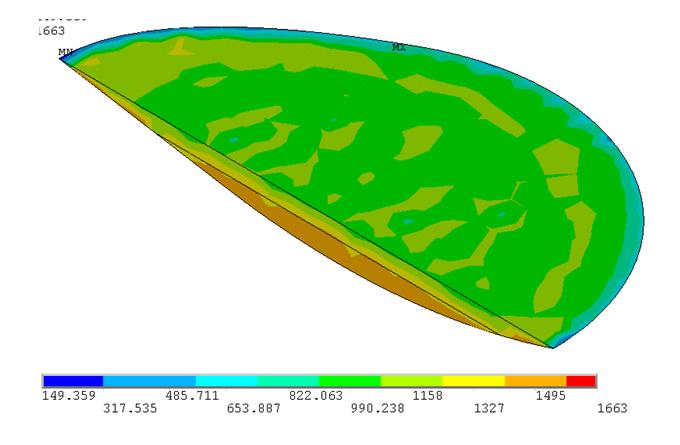

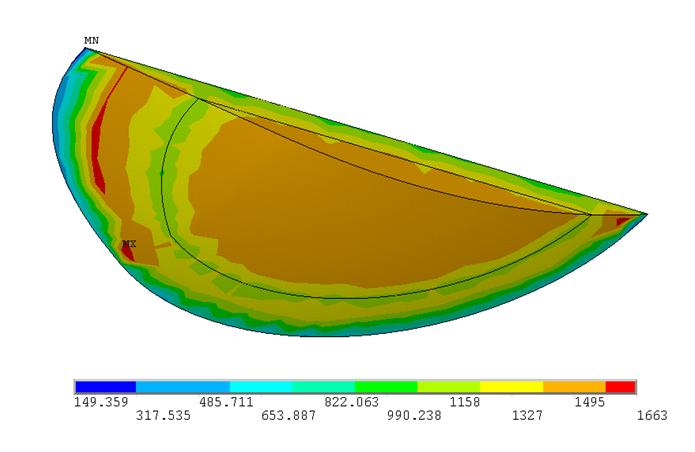

Некоторая картина полученная в Ansys.

Геометрическая модель расчетной области включает в себя слой шлака (200 мм высотой) и сталь (около 250 мм). Так как область имеет плоскость симметрии, то рассмотрена ее половина (геометрические размеры приняты по 100 т электропечи).

На верхней поверхности шлака задан коэффициент теплоотдачи (550 Вт/м2К), на боковой поверхности стали тепловой поток 150000 Вт/м2. тепловой поток на плоскости симметрии равен нулю. Температура всех точек шлака и стали в начальный момент времени 1620 град. Длительность процесса 300 с (5мин.).

В результате получена картина распределения температуры в шлаке и стали.

Минимальное значение температуры стали 1040 град.

Максимальное значение температуры стали 1620 град.

Среднее значение температуры стали 1435 град.

Доля объема стали с температурой менее 1420 град. – 47 %.

В настоящее время точно не определена оптимальная масса «болота», которая должна оставляться в печи, и этот показатель для большинства предприятий колеблется в пределах от 10 до 15 % от общей массы плавки.

О целесообразности применения жидкого остатка в дуговой сталеплавильной печи от предыдущей плавки «болоте» говорит и тот факт, что многие предприятия успешно применяют эту технологию благодаря ряду преимуществ по сравнению с работой электропечи полностью на твердой шихте.

При написании данного реферата магистерская работа еще не закончена. Окончательное завершение: декабрь 2012 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.