Анализ негативных последствий переборов при проходке горных выработок

Автор: Е.Е. Павлов

Источник:http://www.nbuv.gov.ua/portal/natural/SNTDGTU/2008_28/S15_.pdf

Автор: Е.Е. Павлов

Источник:http://www.nbuv.gov.ua/portal/natural/SNTDGTU/2008_28/S15_.pdf

Шахтными инструментальными замерами изучены статистические закономерности распределения пустот в закрепном пространстве горных выработок, проходимых буровзрывным и комбайновым способами.

На больших глубинах ведения горных работ первопричиной деформаций 55 % горных выработок являются смещения породных обнажений по периметру выработки (бока и кровля), 45 % в результате пучения пород почвы [1]. Величины допустимых отклонений (в сторону увеличения) геометрических размеров от проектных со стороны кровли и стен выработки в реальных условиях значительно превышают нормативные [2]. В результате из-за перебора сечения увеличивается объем работ по забутовке закрепного пространства, которые к тому же небезопасны, т.к. выполняются вручную и нередко в незакрепленной части выработки.

Согласно техническим условиям сооружения выработок, для равномерного распределения нагрузки по всему контуру рамной крепи со стороны массива горных пород пустоты закрепного пространства следует заполнять породой. Однако, в связи с отсутствием забутовки закрепного пространства или ее плохого качества (недостаточная плотность, неравномерность и др.) значительно возрастают сосредоточенные случайные нагрузки на крепь, что резко снижает ее несущую способность, ведет к деформациям ее элементов, поломкам и даже завалам выработки. Следовательно, анализ негативных последствий переборов поперечного сечения выработок является актуальной задачей для совершенствования технологии проведения и крепления горных выработок.

Целью исследований является анализ состояния горных выработок и неровностей их породного контура. Задачами исследования являлось изучение закономерностей распределения пустот в закрепном пространстве горных выработок, проходимых буровзрывным и комбайновым способами. Исследования проводились путем шахтных инструментальных замеров пустот закрепного пространства и статистической обработки полученных результатов.

Шахтные исследования пустот закрепного пространства и неровностей контура горных выработок проводились в 2008 г. на шахте Мащинская ГП «Луганскуголь» шахтоуправления «Луганское» в подготовительных выработках (2 восточный конвейерный бремсберг пл. Н6; 5, 7 западные конвейерные бремсберги пл. Н6; 7 восточный конвейерный ходок пл. Н6).

Сведения о свойствах пород вокруг подготовительных выработок (до 20 м выше и до 10 м ниже горизонта расположения выработки), а данные об условиях проведения выработок.

Методикой исследования предусматривалось измерение пустот закрепного пространства и смещений узлов податливости стальной рамной крепи, а также размеров выработки в свету.

Для измерения закрепного пространства была изготовлена замерная рейка. При этом к ней предъявлялись следующие требования: рейка должна быть легкой, компактной при транспортировании, достаточной длины для замера пустот в недоступных по высоте местах, жесткой для преодоления препятствий при досылании в закрепное пространство, обеспечивать удобство отсчета и необходимую точность (± 30 мм.)

Для легкости раскладная рейка выполнена из алюминиевого прута диаметром 8 мм. Этот диаметр обеспечивает жесткость рейки даже при небольшом (7-10 мм) зазоре между затяжкой и выдерживает усилие, необходимом для ее внедрения между затяжкой.

Замерная рейка состоит из двух алюминиевых прутов длиной по 1000 мм, которые соединены между собой с помощью болтов. Отверстия под болты располагаются от края прутов на расстоянии 50 и 150 мм, для того, чтобы можно было фиксировать длину рейки в распрямленном (1800 мм) и сложенном (1100 мм) состоянии. Т.к. в шахтных условиях видимость недостаточна, для удобства считывания показаний раскладная рейка раскрашена в шахматном порядке по 100 мм в светлые цвета (белый и желтый), а также через каждые 50 мм расчерчена тонкими линиями черного цвета.

Достоинством такой конструкции замерной рейки является: простота изготовления; удобство при замерах в труднодоступных местах (до 1000 мм глубины закрепного пространства и при высоте выработки 3500 мм); компактность при транспортировании.

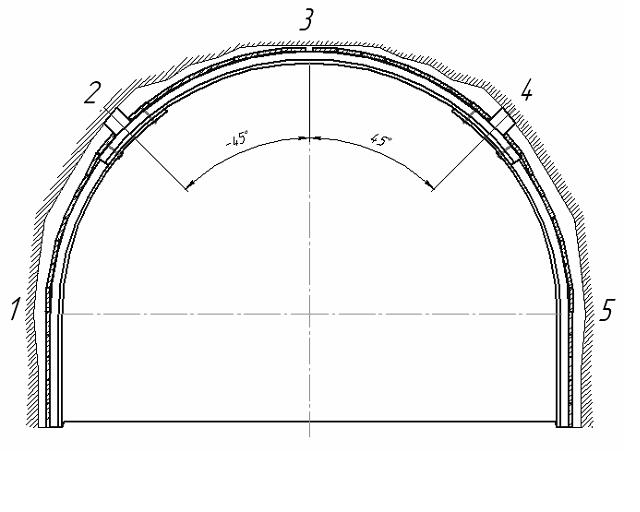

Измерения пустот закрепного пространства проводились в пяти характерных точках контура выработки, важных с точки зрения взаимодействия рамной крепи с массивом горных пород. Две из них располагались симметрично по бокам выработки на высоте около 1000 мм от почвы (точки 1; 5), чтобы следить за контактом рамной крепи с породным контуром при боковых смещениях пород. Две другие точки выбраны в области замков податливости (т. 2; 4), для контроля расклинки рамной крепи с породой, и одна точка – по центру верхняка рамной крепи(т. 3), показывающая контакт рамной крепи с породным контуром присмещениях пород кровли. Замерную рейку задвигали в указанных точках между затяжкой до породного обнажения за крепью, иногда раздвигая случайные куски породы. Далее показания фиксировались в журнале замеров с учетом толщины железобетонной затяжки.

Рис. 1. Схема размещения замерных точек

Для получения необходимой представительности и достоверности результатов измерений, методикой было предусмотрено проводить замеры на типичных участках протяженностью 50 м в каждой выработке. Замерные сечения отстояли друг от друга через 5 метров, т.е. всего было использовано 10 замерных сечений в каждой выработке.

Абсолютная погрешность линейных замеров составила 30 мм, относительная погрешность – 2…5 %, что вполне допустимо для данного класса шахтных инструментальных наблюдений.

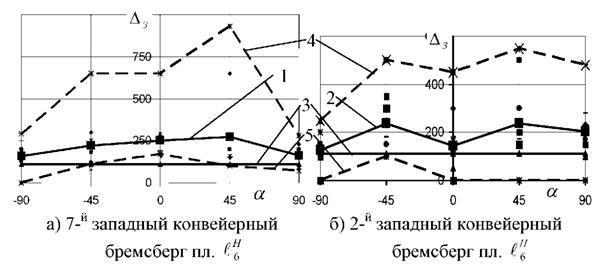

Чтобы анализировать негативные последствия переборов пустот закрепного пространства, необходимо знать, как взаимодействует крепь с массивом горных пород в момент проведения горной выработки. Для этого провели замеры пустот закрепного пространства в подготовительных выработках проведенных буровзрывным и комбайновым способами. Результаты измерений приведены на графиках рис. 3. Контур выработки изображен в виде угла, равный –900, –450, 00, 450 и 900, соответствующий точкам 1, 2, 3, 4 и 5 (рис. 2).

Рис. 2. Распределение пустот закрепного пространства

Из графиков (рис. 3) видно, что пустоты закрепного пространства З при комбайновом проведении выработки (кривая 1) составляют в среднем 215 мм, а при буровзрывном способе (кривая 2) около 190 мм, тогда как допустимые по нормам (кривая 3) значения переборов [2] для данных выработок составляют 110 мм. Отсюда можно сделать вывод, что переборы при буровзрывном способе превышают нормативные в 1,7 раза, а при комбайновой выемке почти в 2 раза.

Можно также отметить, что при комбайновой выемке средняя ширина пустот закрепного пространства превышает ширину пустот в выработке, пройденной буровзрывным способом, в 1,15 раза, что совпадает с выводами работы [3], а максимальные (кривая 4) в 1,7 раза. Наименьшие зазоры (кривая 5) чаще прослеживаются при буровзрывном проведении выработки.

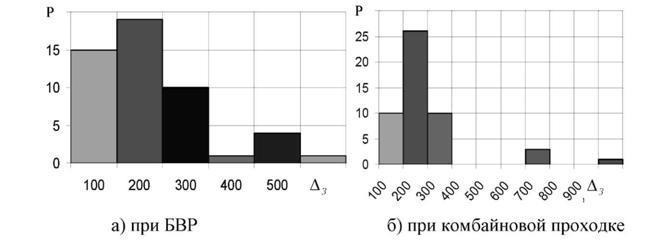

При буровзрывном и комбайновом способе проведения выработок максимальные зазоры наблюдаются в кровле выработок, а наименьшие - в боках, о чем также говорится в работе [4]. Рассмотрим графики зависимости вероятности Р встречаемых пустот закрепного пространства в этих же подготовительных выработках, приведенных на рис. 4. При буровзрывном способе, в 70 % случаев ширина зазора превышает нормативную (110 мм), в 60 % - колеблется от 100 до 300 мм и в 10 % от 300 до 600 мм, а при комбайновой выемке, ширина зазора превышающая нормативную составила 80 % случаев, 70% от 100 мм до 300 мм и 10 % - занимают вывалообразования глубиной до 1000 мм.

Средний объем закрепного пространства при буровзрывном способе проведения выработки составляет 2,2 м3, а при выемке комбайном избирательного действия 2,6 м3.

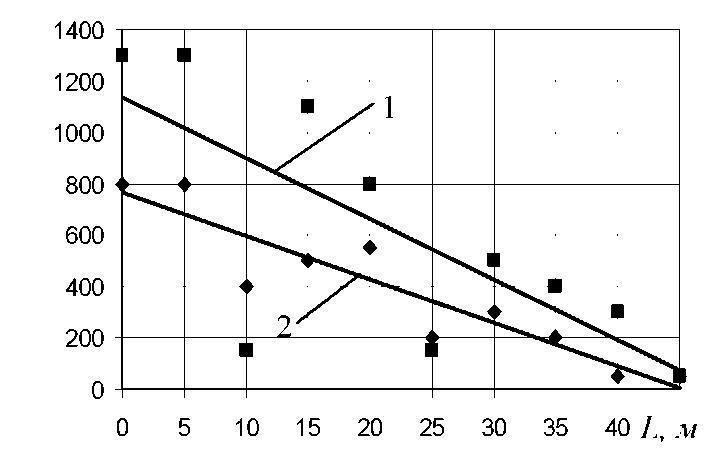

Для оценки интенсивности проявлений горного давления одн временно проводились замеры смещений элементов спецпрофиля в узлах податливости крепи. Интенсивность проявления горного давления оценивалась в 5-м западном конвейерном бремсберге пл. Н6. Замеры проводились на участке, охраняемом целиком угля. Из рисунка видно, что на протяжении 45 м от лавы происходят значительные смещения пород со стороны лавы (линия 1) от 50 мм до 1300 мм и с противоположной стороны (линия 2) от 50 мм до 800 мм. После продвижения очистных работ в выработке наблюдалось значительное пучение почвы, и смещение элементов крепи. При этом средний размер закрепного пространства при максимальных смещениях оставался в пределах 100 мм. Выработка впоследствии неоднократно перекреплялась, а также проводились подрывки пород из-за большого пучения почвы.

Рис. 3. Гистограмма вероятности встречаемых пустот

Рис. 4. Смещение элементов крепи

Значительное уменьшение пустот закрепного пространства за счет смещения пород можно заметить в подготовительной выработке, находящейся в зоне влияния очистных работ. Размеры пустот закрепного пространства в кровле (линия 1) и боках (линия 2) выработки на расстоянии от 10 до 90 м впереди очистного забоя. На данном участке длиной L=90 м заметное уменьшение пустот со 100 до 10 мм наблюдалось в кровле, т.е. в 10 раз, а в боках и в зоне узлов податливости уменьшение зазора закрепного пространства за счет смещений пород произошло с 200 до 120 мм, т.е. в 1,7 раза.

Можно отметить, что даже при интенсивном смещении пород кровли, пустоты в боках и в районе узлов податливости, не обеспечивали нормальных условий работы крепи, поскольку высокая работоспособность крепи обеспечивается при заполнении закрепного пространства по всему контуру выработки, а пустоты равны З мм. Для проверки гипотезы о нормальном распределении статистической совокупности воспользуемся критерием Пирсона, основанного на сравнении эмпирических и теоретических частот. В результате расчетов для выработок, проведенных буровзрывным и комбайновым способом, гипотеза о нормальном распределении совокупности не подтвердилась. Гистограмма зависимости количества случаев n для отдельных интервалов пустот к общему количеству замеров и усеченное логнормальное распределение (кривая 1). 16 % случаев при буровзрывном проведении выработки и в 4 % – при комбайновом, когда идеальным является 100% заполнение пустот.

В результате проведенных шахтных замеров установлено: