Введение

Использование сталеполимерной анкерной крепи является одним из наиболее перспективных направлений обеспечения устойчивости горных выработок на больших глубинах разработки в сложных горно-геологических условиях [1]. Анкерная крепь обладает рядом преимуществ, которые заключаются в высокой несущей способности, технологичности и низкой трудоемкости возведения и малой себестоимости. При массовом применении анкерной крепи только в угольных шахтах Украины устанавливают сотни тысяч анкеров в год. В связи с этим возникает необходимость постоянного контроля качества установки анкеров, а также мониторинга их несущей способности в процессе развития горных работ.

Существует ряд методик испытания анкерной крепи, которые основаны на расчетных [2-7] или экспериментальных методах [7-13], Разные методы имеют свои достоинства и недостатки. В результате практического опыта на сегодняшний день в качестве стандарта испытания анкерной крепи принято измерение силы выдергивания анкера специальным коаксиальным домкратом [1].

Для испытания анкера в шахту берут домкрат с переходником или адаптером, а также стойку с индикатором часового типа. Оборудование для испытания в зависимости от марки домкрата весит около 12–26 кг, поэтому работы по испытанию, как правило, осуществляют два–три человека. В процессе испытания выбирают анкер, свинчивают с его головки гайку и надевают домкрат с адаптером. Затем гайку навинчивают на адаптер, подключают ручной гидравлический насос, устанавливают под головку анкера индикаторную стойку и создают в анкере натяжение. В процессе испытаний регистрируют силу натяжения и величину перемещения головки анкера. При достижении стандартного усилия (200 кН) испытания прекращают.

Если такое усилие не удалось создать, считается, что качество установки анкера неудовлетворительное. Стандартный метод испытаний получил широкое распространение на всех шахтах и рудниках мира. Вместе с тем даже отраслевой стандартный метод испытания несущей способности анкерной крепи обладает рядом существенных недостатков. Основными недостатками являются низкая достоверность результатов испытаний и высокая их трудоемкость. Указанные недостатки обусловлены следующими обстоятельствами. Только на одной типичной производительной угольной шахте Украины ежемесячно устанавливают около десяти тысяч анкеров. На основе теории надежности доказано, что для обеспечения уровня достоверности результатов, равному хотя бы 90 %, и риску изготовителя/потребителя не более 10 % необходимо подвергнуть испытанию порядка 160–200 анкеров [14]. При этом принятие всей партии установленных анкеров осуществляется лишь в том случае, когда во всей серии испытанных анкеров выявят не более 11–14 бракованных анкеров. В противном случае вся партия установленных анкеров считается бракованной с вероятностью 90 %. Очевидно, что если вместо такого количества испытать всего 3–5 анкеров, нельзя сделать достоверный вывод о принятии или отбраковке всей партии. Тем не менее, фактически больше чем 3–5 анкеров никто не испытывает. При этом испытания происходят не чаще одного раза в квартал, а то и в полугодие.

Массовые испытания анкеров на выдергивание производят весьма редко, поскольку это требует очень больших трудозатрат и времени. В итоге испытания анкеров на выдергивание низведено не более чем в ритуал, который не имеет практической пользы в силу высокой неопределенности результатов испытаний. Еще одним недостатком стандартной методики испытаний анкеров на выдергивание является искусственное завышение несущей способности анкеров в процессе испытания. Это происходит в силу того, что в большинстве случаев поперечное сечение выработок украинских шахт имеет сводообразную форму, а поверхность кровли весьма неровная. Практика показывает, что в таких условиях очень сложно выбрать анкер, головка которого была бы строго перпендикулярна породному обнажению, а само обнажение было плоским. В результате при натяжении анкера его свободный выступающий из массива конец в той или иной степени загибается. В итоге домкрат тянет анкер через изгиб, что может в несколько раз увеличить его несущую способность. Этот опасный эффект завышает несущую способность испытуемого анкера и еще больше снижает достоверность выводов о качестве установки анкеров.

Применение шаровых подпятников, устанавливаемых под домкрат, принципиально не решает эту проблему. Опыт показывает, что в процессе натяжения из–за разложения сил и появления трансверсальной составляющей происходит проскальзывание подпятника относительно породного обнажения и конец анкера все равно изгибается.

Таким образом, стандартный метод испытания анкеров не обеспечивает достаточную надежность выводов о качестве установки анкеров.

Еще один недостаток способа испытания анкеров на вытягивание связан с тем, что он не дает возможности осуществлять периодический мониторинг работоспособности анкера в процессе сдвижения горных пород и проявления сил горного давления. Особенно актуальна такая задача при оценке устойчивости выемочной выработки впереди лавы в зоне динамического опорного давления и позади нее в зоне активных сдвижений. Именно в таких зонах теряется более 80% площади сечения выработки. Для устранения указанных недостатков разработана новая методика испытаний несущей способности анкеров по работе пластической деформации сводообразной шайбы, которая устанавливается под гайку [15]. Сущность методики заключается в том, что работу сопротивления анкера силам горного давления оценивают пропорционально работе пластической деформации анкерной шайбы.

В данной статье описана конструкция устройства для оперативного измерения пластической деформации шайб, методика измерений и результаты ее апробации в условиях угольной шахты.

Разработка методики количественной оценки несущей способности анкерной крепи

Результаты обследования состояния выработок на участках первичного и повторного использования показало, что пластические деформации конусных планок (или шайб) анкерной крепи являются весьма информативным показателем, по которому можно судить о работе анкера, затраченной на сопротивление силам горного давления. Таким образом, нужно разработать простой прибор и методику для измерения таких деформаций.

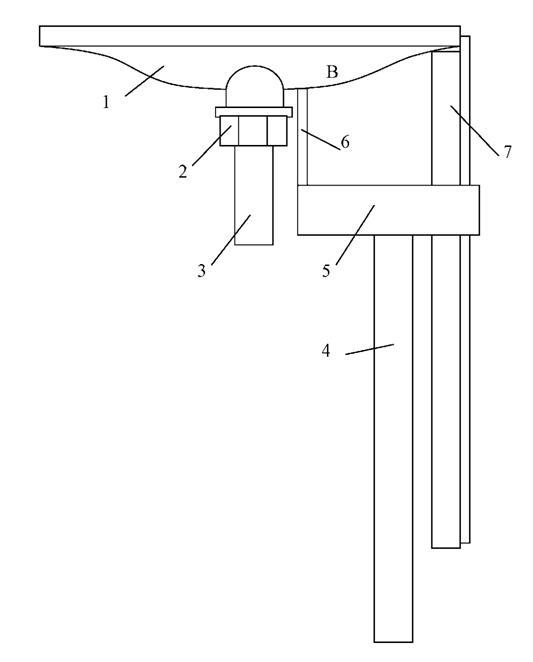

Прежде чем разрабатывать такую методику, нужно разобраться, какой параметр горного давления можно измерить с помощью мониторинга пластических деформаций конусных шайб, устанавливаемых под головки анкеров. Если шайба деформируется упруго, это означает, что анкер, скорее всего, сохраняет контакт с породными стенками шпура по большей части, а может и по всей длине. Однако как только шайба начинает деформироваться пластически, это означает, что, по крайней мере, нижняя часть анкера у устья шпура теряет сцепление с породами кровли и начинает проскальзывать относительно этих пород. Точнее будет сказать, что, по крайней мере, часть нижних слоев кровли, примыкающих к породному обнажению контура выработки, начинает соскальзывать с конца анкера. В результате этого его головка заглубляется в породы кровли, а шайба испытывает пластические деформации вплоть до изменения выпуклой формы на вогнутую. Фактически пластические деформации шайб являются надежным индикатором работы анкера, затрачиваемой на необратимое смещение пород кровли в полость выработки. Эта работа полезна и ее расход означает создание некоторой локальной зоны разгрузки вокруг подготовительной выработки. Разгрузка от горного давления создается также за счет разрушения и пучения пород почвы. Сама по себе разгрузка полезна, поскольку она приводит к затуханию интенсивности смещений пород в полость выработки, однако такая форма реализации разгрузки не выгодна с практической точки зрения, поскольку она происходит на счет уменьшения сечения выработки в свету. Необходимо разработать такую технологию, которая будет реализовать разгрузку вокруг выработки без существенного уменьшения ее сечения. Испытание несущей способности анкерной крепи является ключевой информацией, которая может помочь в создании такой технологии. Для измерения пластических деформаций конусных шайб разработан специальный щуп, который изображен на рис. 1. Схема измерения прогиба конусной шайбы показана на фрагменте этого же рисунка. Конусная шайба 1 прижата к кровле с помощью гайки 2, навинченной на конец анкера 3. Щуп состоит из досыльника 4, к которому жестко прикреплен ползунок 5. Ползунок имеет выступающий стержень 6. Ползунок имеет возможность перемещаться относительно рейки 7. Рейка 7 фиксируется выступом у края шайбы, что гарантирует воспроизводимость и стабильность измерений.

Рис. 1. Конструкция щупа

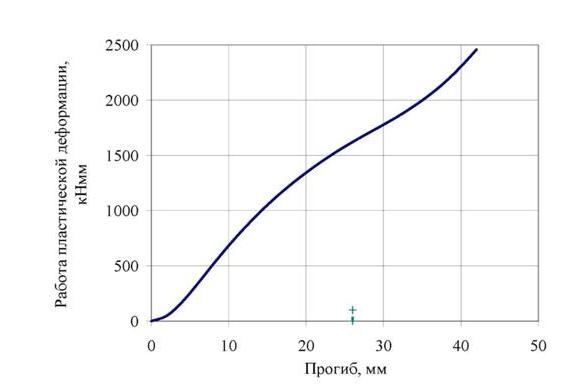

В данной работе обосновано две схемы измерений деформации конусных шайб. Первая схема предусматривает одноразовое измерение высоты подъема конуса В на шайбах и сравнение этой высоты с первоначальной высотой шайбы при ее изготовлении. Такие измерения дают возможность по одноразовому промеру высоты подъема получить оценку работы сопротивления анкера силам горного давления. Однако важно, чтобы конструкция шайб и металл, а также технология изготовления были фиксированными, поскольку измеренная высота сравнивается с высотой стандартной недеформированной шайбы. Вторая схема измерений предполагает многократное измерение высоты подъема выпуклости на одних и тех же шайбах. Измерения производятся периодически по мере изменения горнотехнической ситуации, например по мере приближения лавы к месту замерной станции. Для этого шайбы, по которым ведутся измерения, необходимо наметить, или зафиксировать их местоположение. Замеры должны производиться в одних и тех же точках касания к конкретной шайбе и одним и тем же замерщиком. В результате таких измерений можно определить изменение работы сопротивления анкерной крепи по мере изменения горнотехнической ситуации. Обе схемы замеров представляют практический интерес и дают важную информацию, позволяющую оценить количественно проявления горного давления. Для осуществления первой схемы измерений шайбы должны быть протарированы. Процесс тарировки шайб различной конструкции изложен в статье [15]. На рис. 2 приведена тарировочная характеристика анкерной шайбы фирмы Карботех, имеющей следующие параметры: внешний диаметр шайбы 200 мм, внутренний 41 мм. Толщина листа, из которого изготавливается шайба, составляет 7,5 мм. Высота подъема конуса шайбы составляет 24 мм. Для удобства оценки работы установлена эмпирическая зависимость между средней величиной пластического прогиба шайбы х и необратимой работой сопротивления А. А = 0,0023x4 - 0,175x3 + 3,525x2 + 50,554x - 37,71 при R2 = 0,9995, или А = 57,2x + 79,7 при R2 = 0,9859.

Эту зависимость используют для оценки работы пластической деформации анкерных шайб по результатам измерения их пластических деформаций в горной выработке.

В процессе проведения испытания собирают геологическую информацию, характеризующую экспериментальный участок. При этом наибольшее внимание уделяют строению пород кровли, боков и почвы выработки, определяют прочностные и деформационные характеристики вмещающих пород во всех слоях, попадающих в зону влияния подготовительной выработки, Размеры зоны влияния принимают в кровлю не менее 1,5 ширины выработки, в бока и почву не менее ширины. Кроме этого регистрируют параметры трещиноватости, обводнения выработки, наличие геологических нарушений и другие структурные характеристики вмещающего массива. Фиксируют также технологию крепления, в частности, длину анкеров, диаметр стержня анкера, вид закрепителя, длину инкапсуляции, технологию бурения шпуров, расстояние между шпурами в поперечном сечении выработки и вдоль ее оси. Кроме того, описывают состояние выработки перед проведением эксперимента и отмечают характерные признаки проявления горного давления. Выбранная методика дает возможность с минимальной трудоемкостью и затратами времени получить достоверные данные о работе сопротивлении анкера силам горного давления в конкретных горно-геологических условиях.

Рис. 2. Тарировиный график

Выбор экспериментального участка иобследование экспериментальных выработок в шахтных условиях

Измерение несущей способности анкерной крепи с помощью выдергивания дает весьма важную информацию в виде нагрузочно- деформационной характеристики анкера. Вместе с тем указанный подход не дает возможности определить несущую способность анкерной крепи на любом этапе ее эксплуатации. Считается, что после проскальзывания полимерной оболочки относительно породной стенки шпура приводит к потере несущей способности сталеполимерного анкера, в результате чего он теряет способность сопротивляться силам горного давления. Однако результаты обследования подготовительных выработок шахты Красноармейская-Западная № 1 свидетельствует о том, что даже при существенном расслоении кровли и деформации элементов анкерной крепи состояние кровли выработок может оставаться удовлетворительным. Всего было обследовано девятнадцать подготовительных выработок, закрепленных комбинированной рамно-анкерной крепью. Ниже в таблице приведены основные экспериментальные выработки, поддерживаемые в зоне влияния динамического опорного давления и активных сдвижений позади действующих лав.

В ряде выработок проводятся инструментальные наблюдения за конвергенцией пород на контуре выработки, деформацией литой полосы, деформированием анкерной крепи.

Показан фрагмент плана горных выработок в районе 3-го и 4-го южных конвейерных штреков блока № 2, где проводились обследования выработок на предмет оценки работоспособности анкерных крепей и где осуществляется постоянный мониторинг сдвижений на контуре выработок и деформации литой полосы.

Обследование состояния выработок в зоне влияния 3–й южной лавы и на участке повторного использования выработки показало, что характер работы анкерной крепи существенно различается в зависимости от природы горного давления. Так впереди 3-й южной лавы на участке 4–го южного конвейерного штрека (участок 1) анкерная крепь характеризуется равномерным нагружением, что видно по состоянию конусных шайб, устанавливаемых под гайку на конце анкера. Практически все шайбы сохраняют исходную форму. Это говорит о незначительной нагрузке на анкерную крепь в области нетронутого массива за пределами действия очистных работ. Высота выработки в свету составляет 2,9-3,5 м, что позволяет с запасом обеспечить требования безопасности и соблюсти технологию горных работ. Лишь после прохода лавы (участок 2) наблюдается интенсивное деформирование элементов анкерной крепи. Прежде всего, это видно по вмятию шайб в породы кровли, продавливанию сетчатой затяжки, перегибе кончика анкера в случае явно выраженного перекоса установки шайбы относительно оси стержня анкера. Высота выработки уменьшается до 2,3-1,8 м, а также наблюдается интенсивное пучение пород почвы, что требует ее подрывки. Нагружение анкеров заметно по всему периметру выработки. Однако на участке ее повторного использования (то есть во 2–м южном конвейерном штреке) заметна асимметрия нагружения анкерной крепи. Со стороны литой полосы, которая сдеформировалась на величину 0,8-1,2 м в большинстве случаев наблюдается удовлетворительное состояние шайб, что свидетельствует о меньшей степени нагружении анкерного стержня. Есть участки, где шайбы со стороны 2–й отработанной южной лавы претерпели пластическое деформирование, однако в большинстве случаев конусность шайб сохранена, а состояние анкерной крепи свидетельствует об умеренной нагрузке на эту крепь. Такой результат в значительной мере неожидан, потому, что на рассматриваемом участке наблюдалось активное сдвижение пород кровли в результате смятия и раздавливания литой полосы. Со стороны нетронутого массива впереди 3-й южной лавы на участке 3 повторно используемой выработки заметна интенсивная пластическая деформация конусных шайб. Шайбы часто выгнуты и приобрели плоскую форму. На некоторых участках наблюдается вмятие шайб в породы кровли, в результате выпуклая форма шайб изменилась на вогнутую. На таких участках наблюдается интенсивное смещение пород кровли, их разрушение, выделение воды. Как правило, эти зоны совмещены с областью малоамплитудной нарушенности. Казалось бы, со стороны нетронутого массива нет активных сдвижений пород кровли, поскольку пласт остается нетронутым. Однако интенсивная пластическая деформация шайб свидетельствует о том, что на указанном участке происходит интенсивное нагружение анкерной крепи.

При приближении второй лавы на расстояние 200-150 м интенсивность проявления горного давления со стороны нетронутого массива увеличивается еще больше. Это приводит к дополнительному разрушению пород кровли и повторной интенсификации пучения почвы. Так если после подрывки высота выработки составляет в среднем 2,7 м, то в зоне влияния динамического опорного давления от второй лавы сечение выработки быстро уменьшается по мере приближения лавы и напротив окна лавы его величина не превышает 3,4-4 м2. По состоянию выработки видно, что основная доля смещений пород происходит за счет пучения почвы. Результаты обследования состояния выработок позволяют сделать предположение, что основной причиной такого негативного эффекта является увеличение опорного давления впереди действующей лавы. Весьма надежным индикатором такой интенсификации опорного давления являются анкерные крепи и в частности конусные шайбы, которые испытывают пластическую деформацию в породах кровли. Отсюда ясно, что испытание анкеров следует производить с таким учетом, чтобы сравнить несущую способность анкерной крепи на участках повторно используемых выработок как со стороны литой полосы (ранее отработанной лавы) так и со стороны новой лавы, которая подвергает выработку действию динамического опорного давления. Необходимо разработать такую методику, которая позволит произвести массовые измерения и обеспечит количественную оценку опорного давления. Массовость замеров нужна потому, что проявления горного давления характеризуются существенным разбросом по длине выработки и по ее периметру. Лишь имея достаточное число степеней свободы (степень избыточности измерений) можно надежно установить закономерности проявления горного давления на участке повторного использования выработки. Актуальность решения этой задачи обусловлена тем, что на протяженности нескольких километров выработки благодаря эффективной технологии комбинированного крепления с помощью рамно-анкерной крепи и охране литой полосою сохраняют вполне удовлетворительное состояние. И лишь на ограниченном участке (участок 3 на рис. 3) длиною всего лишь 150–200 м состояние выработки резко ухудшается, что не дает возможности использовать значительный потенциал устойчивости, который был получен благодаря эффективной технологии комбинированного рамно–анкерного крепления и применения литой полосы для уменьшения смещения кровли в зоне активных сдвижений. Для измерений пластических деформаций шайб, установленных под сталеполимерные анкеры было разработано специальное устройство, изображенное на рис. 4. На верхнем фрагменте рисунка показан общий вид устройства с набором досыльников, используемых в выработках, высота которых превышает высоту человека, что дает возможность дистанционно измерить деформацию шайбы. На нижнем фрагменте показаны детали конструкции измерителя. Подвижный ползунок 1 имеет фигурный уступ, которым он прижимается к ребру шайбы, что обеспечивает воспроизводимость и точность замеров. Щуп 2 жестко прикреплен к досыльнику. Измерение производится следующим образом. Ползунок выдвигают с запасом в сторону щупа. После этого щуп прижимают к ребру шайбы так, чтобы щуп коснулся ее центральной части. После этого производится отсчет по шкале ползунка с точностью до десятой миллиметра. Благодаря выступающему щупу имеется возможность осуществлять измерения пластической деформации как выпуклых, так и вогнутых шайб. Это дает возможность оценить весь возможный диапазон пластических деформаций, что повышает достоверность оценки несущей способности анкерной крепи.

Распределение разброса показаний высоты подъема свода шайб конструкции фирмы Карботех. Видно, что распределение разброса показаний деформаций шайб не противоречит нормальному закону, а стандартное отклонение показаний составляет 3,7 мм. В пересчете по тарировочной характеристике это составляет около 200 кНмм. Это значит, что снимать показания величины деформации шайбы достаточно с точностью 1 мм, что дает возможность ускорить процесс измерений. Произведенная оценка величины разброса показаний и характера деформации шайб позволяет повысить достоверность оценки результатов измерений несущей способности сталеполимерных анкеров.

В заключение отметим, что при полной инкапсуляции сталеполимерного анкера по величине пластической деформации мы имеем возможность оценить только часть работы сопротивления анкера силам горного давления. Эта величина работы пропорциональна длине концевого участка анкера 0,5–0,8 м, которая теряет сцепление с породными стенками шпура в результате разуплотнения и расслоения породных слоев, прилегающих к обнажению контура подготовительной выработки. Фактически путем измерения пластической деформации шайб мы в данном случае даем оценку лишь части несущей способности сталеполимерных анкеров. Однако это не является недостатком методики измерений. Это означает, что полная несущая способность анкеров в 4–5 раз выше. Важно, что изменение работы деформации шайб пропорционально работе сопротивления всего анкера. Чем больше работа пластической деформации шайбы, тем больше работа сопротивления необратимым сдвижениям пород, в которых установлен анкер. В том же случае, когда анкер инкапсулирован лишь на концевом участке стержня, мы имеем возможность измерить полную работу сопротивления анкера силам горного давления.

Описание результатов измерений несущей способности сталеполимерных анкеров

В следующих пунктах описаны результаты испытаний анкеров на выдергивание и измерений прогибов шайб в натурных условиях действующих выработок и дана трактовка результатов измерений. Измерение несущей способности анкерной крепи производилось в зонах динамического опорного давления и активных сдвижений толщи позади действующей лавы

Результаты испытаний анкеров на выдергивание Испытания анкеров на выдергивание производили в монтажной камере 1–й северной лавы блока 5. Монтажная камера пройдена сечением в свету 15 м2 и закреплена податливой рамной металлической арочной крепью с замками ЗПКм. Рамы установлены через 0,8 м. Затяжка из металлической сетки. По два анкера установлены со стороны лавы с расчетом подхвата сопряжения монтажной камеры с рабочим пространство лавы. Это позволит сохранить устойчивость сопряжения и обеспечить надежность очистных работ в наиболее ответвленный момент начала работы лавы. Анкеры установлены с разворотом в сторону конвейерного штрека под углом 70°. Таким образом, конец анкера не ориентирован под прямым углом к породному обнажению.

Для выдергивания анкеров использовался кольцевой гидродомкрат с трубной насадкой длиной 0,45 м. На головку анкера навинчивался переходник, на который одевалась труба с домкратом. Затем на переходник одевались шайбы и навинчивалась концевая муфта. При накачивании масла в домкрат его пуансон выдвигался, передавая выдергивающее усилие шайбам, в результате чего анкер вытягивался из массива в случае, если его сопротивление было менее стандартного и равного 200 кН.

Величина перемещения головки анкера измерялась специальной телескопической стойкой, на конце которой закрепляли индикатор часового типа. Стойка упиралась в противоположный бок выработки и подвешивалась к верхняку рамы, установленной напротив испытуемого анкера. Всего были предприняты две попытки испытать два анкера. В результате таких испытаний были обнаружены недостатки конструкции выдергивателя.

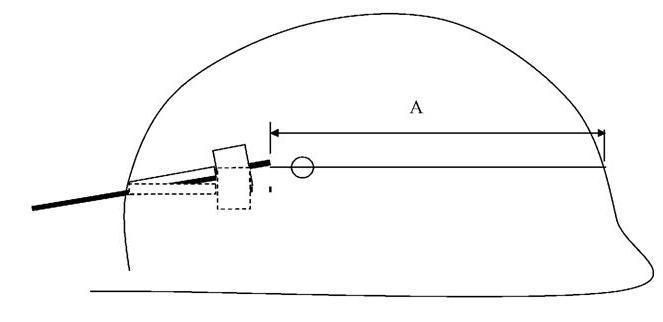

Первый недостаток заключался в том, что его длина превышала 60 см, в результате чего в момент натяжения анкера концевая муфта, которой касался шток индикатора часового типа, поворачивался в пространстве (рис. 6). Этот поворот порождал изменение расстояния А между муфтой и противоположным боком выработки, в результате чего фиксировали ложное выдвижение анкера из массива, тогда как визуальный контроль свидетельствовал о его неподвижности. О неподвижности анкера также говорило отсутствие давления на манометре нагнетательного насоса. В связи с тем, что упругие перемещения головки анкера при его выдергивании не превышают по многочисленным данным 4-5 мм, такое перемещение конца анкера с выдергивателем вносило существенную погрешность (20–30 мм), которая превышает величину упругого перемещения в несколько раз. В результате это не позволяет получить полную нагрузочно-деформационную характеристику испытуемого анкера.

Рис. 3. Схема поворота анкера

Отметим, что поворот конца анкера относительно его основной закрепленной части также завышает усилие выдергивания, поскольку анкер перемещается уже не вдоль своей оси, а испытывает дополнительное трение о стенки шпура у его устья.

Вторым недостатком применяемого выдергивателя является его существенный износ, который не позволяет создать достаточное усилие на анкер. В связи с этим было принято решение оценить несущую способность анкеров с помощью измерения работы пластического сопротивления конусных шайб. Кроме того

поставлена задача применить новый выдергиватель, проведяпредварительную работу по его усовершенствованию, позволяющему испытывать анкеры, головки которых ориентированы к породному обнажению не под прямым углом. Результаты испытаний несущей способности анкерных крепей

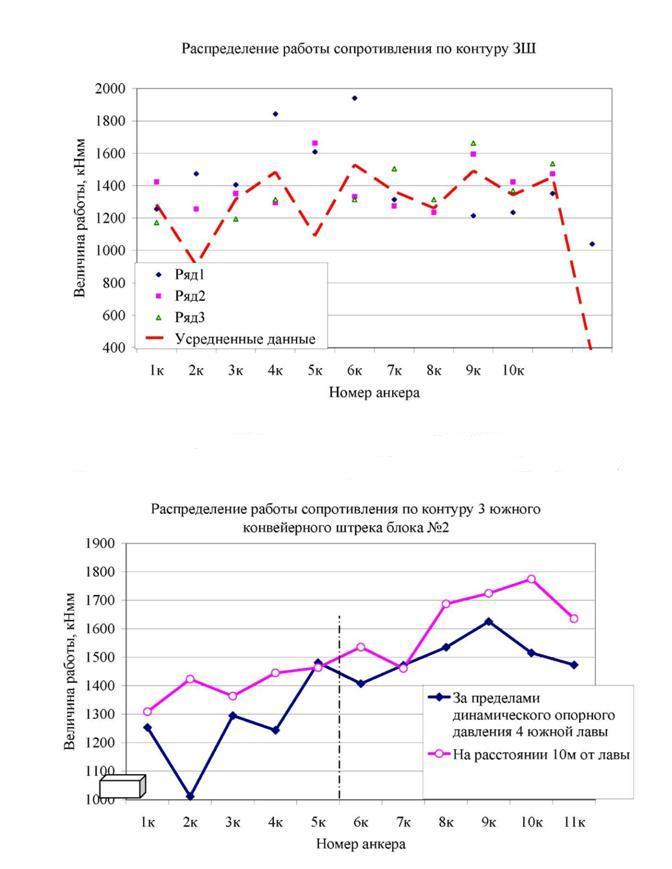

В большинстве выемочных выработок, примыкающих к очистным забоям установлено от 9 до 12 анкеров. В среднем в одном сечении расположено 10 анкеров. На рис. 7 показано, что первые 5 анкеров в подавляющем числе случаев размещены в половине сечения, примыкающей к литой полосе, сооружаемой для управления оседанием кровли вслед за движущейся лавой. Анкеры с шестого и далее расположены в другой половине сечения, примыкающей к нетронутому массиву. Такая схема нумерации будет использоваться в дальнейшем для однозначности толкования результатов измерений. На рис. 8 приведен пример распределения работы сопротивления шайб на участке 5 северного конвейерного штрека, поддерживаемого после прохода 5 северной лавы. Данный участок закреплен комбинированной рамно-анкерной крепью с замками типа ЗСД. Измерения производились на ПК 58+5 м, где была расположена наблюдательная станция по измерению конвергенции на контуре выработки. В целях обеспечения статистической представительности результатов измерения производились по трем смежным рядам анкеров между соседними рамами крепи, в пределах которых велись измерения конвергенции. Анализ кривой усредненных по трем рядам анкеров данных (то есть всего по 30 анкерам) позволяет сделать следующие выводы. Даже после усреднения показатели несущей способности анкеров существенно варьируют вдоль сечения выработки. Вариации работы сопротивления анкеров превышают разброс показаний, составляющий 200 кНмм, что свидетельствует о закономерном характере разброса. Неравномерность распределения работы сопротивления анкеров по площади кровли выработки. Стрелкой указана ось выработки. Отработанная лава и соответственно литая полоса расположены слева по отношению к направлению стрелки. Разброс величины работы сопротивления анкеров становится еще заметнее на участке, закрепленном рамно-анкерной крепью с использованием замков ЗШ. Эти замки обладают повышенной несущей способностью, что сказалось на сильной деформации ножек крепи и массовым разрывам скоб замков податливости. По-видимому, именно этот фактор содействовал большей величине разброса показаний сопротивления анкерной крепи.

В целом характер распределения на обоих экспериментальных участках имеет одинаковую тенденцию. Со стороны литой полосы работа сопротивления анкерной крепи составляет 900-1100 кНмм, тогда как со стороны нетронутого массива она увеличивается в среднем до 1500 кНмм, то есть в полтора раза. Это позволяет сделать вывод о большей интенсивности проявления горного давления со стороны нетронутого массива. На первый взгляд такой вывод парадоксален, поскольку породы кровли претерпели оседание над литой полосой на величину 1 м и даже более, то есть интенсивность сдвижения пород со стороны литой полосы на порядок больше, чем со стороны нетронутого массива.

Казалось бы, именно в том месте, где кровля претерпела значительные оседания работа сопротивления анкерной крепи этим сдвижениям должна быть по крайней мере в несколько раз большей. Однако экспериментальные факты свидетельствуют об обратном. Над литой полосой работа сопротивления анкерной крепи в полтора раза меньше, чем со стороны нетронутого массива. Этот вывод подтверждается по всем остальным экспериментальным выработкам. Так, например в 3 южном конвейерном штреке на участке ПК129 средняя величина работы сопротивления анкерной крепи со стороны литой полосы до подхода 4 южной лавы составила 1100 кНмм, тогда как со стороны нетронутого массива она достигла 1600 кНмм.

После приближения очистного забоя 4 южной лавы величина работы увеличилась до 1400 кНмм у литой полосы и достигла почти 1800 кНмм со стороны нетронутого массива. Увеличение работы сопротивления анкерной крепи в зоне активного динамического опорного давления объясняется тем, что оно спровоцировало дальнейший процесс необратимых деформаций вмещающих пород, в результате чего интенсифицировалось проскальзывание тела анкеров относительно стенок шпуров. Важно, что разница в проявлении необратимых деформаций со стороны литой полосы и нетронутого массива сохранилась. Это свидетельствует о необходимости принятия дополнительных мероприятий по снижению интенсивности горного давления со стороны нетронутого массива. Такая необходимость подтверждается состоянием выработки в целом. Так после прохода лавы за пределами зоны активных сдвижений размеры сечения выработки составляют согласно инструментальным наблюдениям в среднем 4,6 м (ширина) на 1,95 м (высота), а величина сечения в свету равняется 6,75 м2.

После проведения подрывки почвы на глубину 0,5 м величина сечения выработки увеличивается до 8,5 м2. Такое сечение можно считать вполне удовлетворительным для выполнения вентиляционных функций. Однако при попадании выработки в зону динамического опорного давления от второй лавы размеры выработки уменьшаются до 4,4 м (ширина) и 1,4 м (высота), в результате чего площадь сечения снижается до 3,38 м2. Именно этот участок непропорционально увеличивает депрессию выработки в целом, что затрудняет прохождение воздуха через лаву и создает ограничение нагрузки по фактору проветривания.

Инструментальные наблюдения показывают, что уменьшение сечения выработки происходит на 70-80 % за счет дополнительного пучения пород почвы. Это пучение провоцируется динамическим опорным давлением, которое генерируется впереди движущейся лавы, повторно использующей бывший конвейерный штрек в качестве вентиляционного. Наиболее эффективным мероприятием снижения интенсивности проявления горного давления в данном случае является локальная разгрузка выработки со стороны нетронутого массива. Реализовать такую разгрузку возможно за счет локальной разгрузки бока выработки со стороны нетронутого массива, где и наблюдается максимум концентрации опорного давления.

Рис. 4. Распределение работы

Заключение

Разработана методика и устройство для измерения несущей способности анкерной крепи в зонах активных сдвижений и динамического опорного давления, что позволяет производить достоверную оценку устойчивости выработок на основании массовых измерений пластической деформации конусных шайб, устанавливаемых под головки анкеров.

Проведенные исследования показали, что работа анкерной крепи, расходуемая на сопротивление необратимым сдвижениям со стороны нетронутого массива в полтора раза выше, чем со стороны литой полосы, несмотря на то, что оседания кровли со стороны литой полосы в несколько раз больше. Установлена причина потери сечения выработки в зоне динамического опорного давления при ее повторном использовании и обоснованы мероприятия по сохранению устойчивости выработки путем ее локальной щелевой разгрузки. Доказана эффективность такой разгрузки благодаря уменьшению интенсивности пучения пород почвы и отсутствии негативного эффекта на устойчивость кровли в районе сопряжения выработки с лавой.

Список источников

- Булат А.Ф., Виноградов В.В. Опорно-анкерное крепление горных выработок угольных шахт. – Днепропетровск: ИГТМ НАНУ, 2002. – 372 с.

- Махно Е.Я. К вопросу о расчете штанговой крепи//Уголь, № 5, 1959. – С. 13-15.

- Ceмевский В.Н. Штанговая крепь//Горный журнал, № 6, 1953. – С. 23-25.

- Семевский В.Н. Штанговая крепь. – М.: Металлургизлат, 1958. – 234 с

- Борисов А.А. Новые методы расчета штанговой крепи. – М.: Госгортехиздат, 1962.–125 с.

- Широков А.П., Лидер В.А., Писляков Б.Г. Расчет анкерной крепи для различных условий применения. – М.: Недра, 1976. – 208 с

- Горбачев Т.Ф., Штумпф Г.Г., Стрыгин Б.И. Применение анкерной крепи в подготовительных выработках. – Новосибирск: Наука, 1972. – 246 с.

- Штупф Г.Г. Крепление сопряжений выработок анкерами //Уголь Украины, 1975, № 12. – С. 14–16.

- Косков И.Г. Опыт применения анкерной крепи на шахтах Челябинского бассейна. – М.: ЦНИЭИуголь, 1976. – 29 с.

- Широков А.П., Шемякин В.А. Использование анкерной крепи при очистной выемке угля. – М.: Недра, 1976. – 68 с.

- Мельников Н.И. Анкерная крепь. – М.: Недра, 1980. – 252 с

- Анкерная крепь: Справочник/А.П. Широков и др. – М.: Недра, 1990. – 295 с.

- Атрушкевич О.А. Научная оценка соответствия конструкций анкерной крепи горно–геологическим условиям ее применения и обоснование комбинированных видов анкеров для большинства горно-геологических условий//Уголь, № 3, 2001. – С. 60–64.

- Кожушок О.Д., Назимко В.В. Методика оценки надежности анкерной крепи//Наукові праці УкрНДМІ НАН України, вип. 2. – Донецьк: УкрНДМІ, 2008. – С. 60–68.

- Кожушок О.Д., Назимко В.В. Испытание несущей способности анкерных шайб//Наукові праці УкрНДМІ НАН України, вип. 3. – Донецьк: УкрНДМІ, 2008. – С. 103–110.