Аналітичними та шахтними дослідженнями встановлено причини формування нестабільності газового режиму видобувних ділянок вугільних шахт, які обумовлені фактором зональної дезінтеграції газонасичених порід при веденні очисних робіт, що призводить до перехідних аерогазодинамічних процесів і сплесків вмісту метану в гірничих виробках. Аналитическими и шахтными исследованиями установлены причины формирования нестабильности газового режима добычных участков угольных шахт, которые обусловлены фактором зональной дезинтеграции газонасыщенных пород при ведении очистных работ, что приводит к переходным аэрогазодинамическим процессам и всплескам содержания метана в горных выработках.

Analytical and mine researches are set reasons of forming of instability of the gas mode of booty areas of coal mines which are conditioned the factor of zonal disintegration of the breeds saturated gas at the conduct of cleansing works that results in transitional aero and gas dynamic processes and splashes of maintenance of methane in the mountain making.

Столбовая система разработки с управлением кровлей полным обрушением широко распространена на высокопроизводительных шахтах Донбасса с пологим залеганием угольных пластов, что обусловлено возможностью разделения по времени очистных и подготовительных работ, применения возвратноточных и комбинированных схем проветривания, минимизацией утечек свежей струи воздуха через выработанное пространство и др. Тем не менее, при интенсивном подвигании очистного забоя происходят значительные деформации штреков и загазирование лавы, что связано, прежде всего, с большими объемами выработанных пространств отработанных лав по всей длине выемочного столба и нестабильностью газовыделения в штреки по траектории движения вентиляционной струи. Анализ результатов фундаментальных исследований, проведенных учеными в области механики горных пород, а также опыта поддержания подготовительных выработок в условиях шахты им. А.Ф. Засядько, наработанного сотрудниками ИГТМ НАН Украины совместно с инженерами НГУ и шахты, позволяет утверждать,

что повышение эффективности угледобычи и безопасности труда в условиях больших глубин разработки и высокой газонасыщенности породного массива могут быть обеспечены только применением комплекса мероприятий по снижению деформаций протяженных штреков и улучшению аэрогазодинамического режима добычных участков.

Сложность и недостаточная изученность указанных вопросов определили актуальность следующих задач: оценки причин нестабильности газового режима добычных участков и улучшения условий их проветривания; геомеханического обоснования параметров новых способов поддержания протяженных выработок в сложных горно-геологических условиях и разработки технологий их осуществления; повторного использования конвейерных штреков в качестве вентиляционных для следующих выемочных столбов.

Основной причиной, сдерживающей темпы угледобычи, является ограничение нагрузки на очистные забои по газовому фактору. Относительная газообильность шахты им. А.Ф. Засядько составляет 52 м3/т, средняя абсолютная газообильность выемочных участков достигает 93 м3/мин. В таких условиях наиболее опасными являются трудноуправляемые колебания содержания метана, которые вызваны сложными геомеханическими и фильтрационными процессами при разрушении породного массива, посадками основной кровли, неритмичностью и недостаточной эффективностью дегазационных мероприятий, суфлярами, открытием и закрытием вентиляционных дверей и другими. Вследствие этого в горных выработках происходят интенсивные аэрогазодинамические процессы и скачки концентрации метана, которые нарушают стабильность газового режима добычных участков.

В данных условиях весьма важной предпосылкой повышения безопасности горных работ является ра работка способов управления горным давлением и

эффективного проветривания добычных участков, которые базируются на обстоятельном изучении напряженно-деформированного состояния породного массива и переходных аэрогазодинамических процессов в горных выработках. Поскольку система разработки предполагает эксплуатацию штреков в течение длительного времени, необходимо поэтапно определять области разрушения породного массива и интенсивность фильтрации метана в выработки, которыми характеризуются все стадии отработки выемочного столба.

Расчеты упругого, упругопластического и запредельного деформирования породного массива базировались на аналитических закономерностях механики сплошных сред и теории предельных состояний, которые были реализованы известными и широко апробированными процедурами методов конечных элементов и начальных напряжений. Для расчетов использован вычислительный комплекс ГЕО-РС (v.5.0.)

, разработанный ИГТМ НАН Украины [1]. Математическое моделирование проводилось на основе упругопластической деформационной модели с разупрочнением за пределом прочности, поскольку она наиболее точно соответствует деформированию горных пород на больших глубинах. Для определения параметров сложных процессов деформирования трещиноватых структурно неоднородных пород использована объектно-ориентированная технология компьютерного анализа, которая позволяет рассчитать направления линий скольжения и определять возможную ориентацию техногенных трещин с учетом доминирующих систем естественной трещиноватости.

Объектом моделирования выбран пласт m3, мощностью 2 м, глубина залегания 1300 м. Задача решена для 2 основных и 11 вспомогательных поперечных разрезов. В расчетную схему (рис. 1,а) были введены реальные физико-механические свойства пород, мощности пластов, формы и размеры выработок. В результате расчетов определены: смещения узлов элементов, состояние элементов (упругое деформирование, пластичное или с разрывными нарушениями), выявлены и обозначены зоны разрушения массива, максимальные главные напряжения, которые были использованы для построения карт напряженного состояния и оконтуривания зон разрушений (см. рис. 1,б,в). Так как движение газа происходит из зон с повышенным давлением в зоны пониженного давления по открытым трещинам, то есть по разрушенным участкам, анализ полученной при моделировании информации позволил выявить направление потоков метана (показано стрелками на рис. 1,б). Определено, что выделение метана из выработанного пространства является доминирующим и в 2,5-3 раза превышает газо

выделение из других источников, что связано с активными разрушениями газонасыщенного песчаника в основной кровле пласта m3. Установлено, что нестабильность газового режима опасных по газу добычных участков обусловлена фактором зональной дезинтеграции газонасыщенных песчаников основной кровли при ведении очистных работ. Это приводит к переходным аэрогазодинамическим процессам и всплескам содержания метана в горных выработках, которые имеют максимальные значения на сопряжениях лавы, что в целях обеспечения безопасности работ требует дополнительных мероприятий по проветриванию сопряжений. Предложен, подтвержден патентом и апробирован способ проветривания и отвода метана за счет общешахтной депрессии путем использования двух регуляторов парашютного типа для распределения воздуха по участкам выработок выемочного участка, один из которых использовался как разделительный, а второй – как рабочий.

Способ обеспечивает регулирование расхода воздуха, направляемого для проветривания тупиковой части погашаемого вентиляционного штрека, и поддержку заданных концентраций метана в ограниченной регулятором части штрека, расширяет диапазон регулирования в выработках выемочного участка. Установлено, что применение способа снижает негативноевлияние спонтанных проявлений природных и горно–технических факторов, сопровождающихся всплесками концентраций метана в участковых выработках и повышает безопасность работ на добычных участках.

Одной из основных причин недостаточной эффективности проветривания добычных участков является потеря сечения подготовительных выработок при их деформировании. Сохранение сечения штреков связано с вопросами обоснования параметров комбинированного способа поддержания, включающего рамно-анкерное крепление, возведение околоштрековых литых полос из быстро-твердеющих материалов, установку крепей усиления, выкладку бутовых полос и др. Эффективность таких средств поддержания может быть весьма высокой при решении проблемы повторного использования выработок.

Шахтные исследования состояния выемочных штреков выполнялись в течение нескольких лет комплексным методом, включающим геофизические и инструментальные измерения: смещений пород в выработки вне зоны и в зоне динамического опорного давления лавы, характера расслоений пород кровли, скорости и величины смещений почвы выработок, размеров трещиноватых зон, конвергенции кровля- почва и боков выработок, расхода воздуха и концентрации метана. Исследования проявлений горного давления проводились в вентиляционных и конвейерных штреках 14, 15, 16 и 17 западных лав, отрабатывающих угольный пласт m3 на глубинах 1100–1300 м, 2 и 3 западных лав пласта l4 на глубинах 700- 850 м. Пласт m3 мощностью 1,6–2,1 м имеет в непосредственной кровле неустойчивый аргиллит (категория Б1–Б2), мощностью 2,5–3,5 м; выше залегает аргиллит легкообрушаемый и среднеобрушаемый (категория А1–А2) с переходом в алевролит и газонасыщенный песчаник. В непосредственной почве залегает склонный к пучению алевролит, мощностью до 1 м (категория устойчивости П1-П2), а дальше алевролит мощностью 15–21,5 м. Пласт l4 мощностью 1,0–1,1 м залегает в породах ниже средней устойчивости. В непосредственной кровле расположен алевролит мощностью 6,1–12,4 м (прочность 30–40 МПа).

Выше залегает аргиллит и песчаник. В непосредственной почве расположен алевролит ниже средней устойчивости, склонный к пучению, мощность 3,5-5,25 м, прочность от 30 до 50 МПа. Таким образом, горно–геологические условия экспериментов – сложные, представительные и соответствуют целям и задачам исследований.

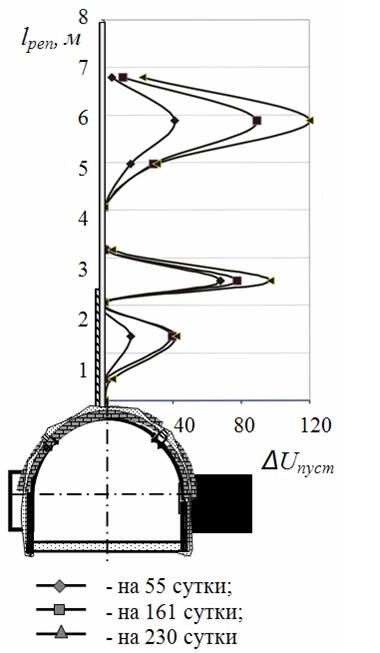

Исследования показали, что процесс смещения кровли характеризуется двумя периодами – интенсивным и установившимся (рис. 2,а). Первый период длится 25–30 суток и характеризуется значительными проявлениями горного давления. После превышения крепью уровня податливости (смещения кровли достигали 520 мм (рис. 2,б), наблюдалось интенсивное проскальзывание верхняка арки в замковом соединении и вдавливание ножек арки в почву выработки. На участках с увлажненной почвой конвергенция кровля – почва достигала 2500–2800 мм. Существенное влияние лавы в зоне динамического опорного давления проявлялось тогда, когда лава находилась в интервале от 40 до –40 м относительно замерных станций.

В результате электрометрических измерений установлено, что при рамно анкерном креплении уменьшение смещений кровли происходит, в основном, за счет снижения трещиноватости зоны анкерования, так как в слое массива, расположенном выше зоны анкерования на глубину до 8 м от обнажения кровли, ее снижение составляет не более 10–20 % по сравнению с рамным креплением.

Установлено, что в выработках с рамно–анкерной крепью смещения кровли за период интенсивного проявления горного давления на 70 % ниже, чем при рамном креплении, но затем происходит смещение анкеров в шпурах и опускание кровли продолжается с одинаковой скоростью. Следовательно, несмотря на то, что в слабых породах комбинированное рамно–анкерное крепление повышает устойчивость выработок, его эффективность снижена вследствие перемещения анкеров в шпурах вследствие контакта анкер – смола – порода

.

Рис. 1. Типичные проявления горного давления

Перемещение начинается на участках ослабления прочности пород. Этот факт подтвержден экспериментальными исследованиями, которые были выполнены в кровле вентиляционного штрека 16–й западной лавы пласта m3. У проходческого забоя были установлены тензометрический анкер и глубинная реперная станция. Замеры натяжений участков анкера и расслоений пород производили в течение 270 суток. Под влиянием очистных работ максимальное расслоение пород наблюдалось на расстоянии 1,2–1,8 м от краевой части выработки, что соответствовало участку максимального натяжения тензометрического анкера. Для увеличения несущей способности анкеров в слабых породах были предложены и подтверждены патентами новый способ закрепления анкеров, средства и технология бурения шпуров. Способ основан на целенаправленном изменении рельефа шпуров и контактной области «смола – порода» (рис. 3). Рациональные параметры полостей, включая их форму, размеры, количество и расположение по длине шпура определялись по разработанной технологии с учетом прочностных характеристик полимерного закрепителя, породы и нормативных технологических требований на установку анкеров. Способ предназначен для эффективного поддержания протяженных подготовительных выработок, располагаемых в сложных горно- геологических условиях глубоких шахт и породах кровли до неустойчивой включительно. Контроль рельефа поверхности шпуров при их образовании бурильными установками типа BAS, Wombat, Exchem, а также самоходными установками типа ABS в породах непосредственной кровли пластов m3 и l4 проводился с помощью кавернометра конструкции английской фирмы МРТ (погрешность измерений 0,1 мм) с шагом перемещения замерного сечения через каждые 20–25 мм длины шпура.

Рис. 2. Изменение рельефа контактной области

Для снижения деформаций почвы выработок было предложено закрепление почвы выработки анкерами стеклопластиковыми армированными трубчатыми (АСАТ) конструкции ИГТМ НАН Украины [2]. В качестве закрепителя применялся цемент KL (Minova), смола КФ–МТ–15 и ангидридный отвердитель в соотношении 10:1. ИГТМ НАН Украины были разработаны методические рекомендации по комплексному мониторингу проявлений горного давления и определению аэрогазодинамических параметров в подготовительных выработках при проведении испытаний, обоснованы силовые характеристики системы крепь – массив (рис. 4) для условий комбинированного рамно–анкерного способа поддержания конвейерных и вентиляционных штреков 2–й и 3–й западных лав пл. l4 шахты им. А.Ф. Засядько с учетом тектонической активности, неупругих деформаций и трещиноватости горных пород.

Опытно-промышленные испытания и внедрение в производство новых способов поддержания выработок проведено в условиях 2–й и 3–й западных лав пласта l4 (рис. 5). Целью испытаний было получение объективной и достоверной информации о повышении несущей способности сталеполимерных анкеров за счет изменения профиля стенок шпура при их установке в неустойчивых и весьма неустойчивых кровлях, повышении устойчивости почвы выработок за счет ее закрепления стеклопластиковыми анкерами в условиях подверженных пучению пород, принятие решения о дальнейшем использовании средств крепления, разработка рекомендаций по совершенствованию конструктивных и технологических параметров.

Рамно-анкерное крепление штреков состояло из комплекта арочной крепи КМП–А3–13,8 уд, устанавливаемой с частотой 1,54 рамы на метр длины выработки и 10 анкеров длиной 2,4 м, которые располагали в кровле между арками податливой крепи. Схема установки анкеров в кровлю не изменялось, поэтому применяемое на шахте рамно–анкерное крепление принято в качестве базы для сравнения. Участок конвейерного штрека 2-й западной лавы пласта l4, протяженностью 97 м (ПК 115+5 1 1м – ПК 125+2 м) был закреплен комбинированной рамно-анкерной крепью, а почва выработки дополнительно закреплена анкерами АСАТ диаметром 30 мм, длиной 1600 1мм. Анкеры устанавливали перпендикулярно напластованию пород почвы по схеме: пять анкеров в ряду через 800 мм с отступлением крайних анкеров от бока выработки на 400–600 мм и через 800 мм между рядами. Для удержания ножки арочной крепи от вдавливания в почву на отдельных участках по обе стороны борта штрека под углом 450–600 к напластованию почвы устанавливали по одному металлическому анкеру длиной 2,2 м. Бурение шпуров диаметром 43 1мм осуществляли перфоратором ПП–54. Для определения состояния выработки на участках испытаний и прилегающих к ним участках были оборудованы комплексные измерительные станции, на которых устанавливали глубинные реперы для определения размеров зон неупругих деформаций и расслоений пород кровли на различных удалениях от контура выработки, контурные реперы для определения смещений, а также реперы конструкции ИГТМ НАН Украины для измерения смещений пород почвы.

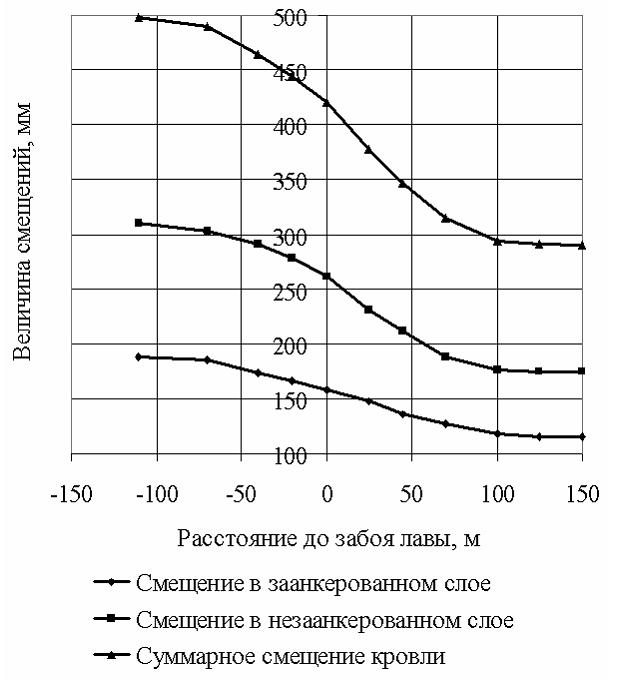

Исследования состояния кровли конвейерного штрека на участках, закрепленных по традиционной технологии показали, что под влиянием проходческих и очистных работ слой породы, расположенный в заанкерованной зоне в интервале 0-2,25 м, расслоился на 188 1мм, выше зоны анкерования в интервале 2,25–7,2 м – на 310 мм, а общее опускание кровли, в среднем, составило 498 мм. До начала влияния очистных работ пучение почвы составляло 110-170 мм, при подходе лавы на расстояние 150 м пучение стало расти до 260 мм, на расстоянии 80 м – около 350 мм.

Наиболее интенсивные смещения почвы выработки стали проявляться на расстоянии примерно 40 м от линии очистного забоя и после прохода лавы достигли 624-740 мм, что вызвало необходимость подрывки почвы комбайном ПП-110. На участке штрека, закрепленном рамно-анкерной крепью с установкой сталеполимерных анкеров в шпурах с целенаправленно измененным рельефом стенок под влиянием проходческих и очистных работ слой породы, расположенный в заанкерованной зоне в интервале 0-2,25 м, расслоился на 81 1мм, выше зоны анкерования в интервале 2,25-7,2 м – на 200 мм, а общее опускание кровли, в среднем, составило 281 мм. Главные напряжения в заанкерованном участке массива возросли на 61 1 1%, а величина и скорость смещений кровли уменьшились в среднем на 47 1%.

Исследования состояния почвы конвейерного штрека показали, что на участке штрека, закрепленном дополнительным анкерованием почвы выработки анкерами АСАТ, смещения почвы снизились в среднем на 49 1% и после прохода лавы составляли 320-376 мм, что не превысило допустимую величину, поэтому подрывание почвы на экспериментальном участке не проводилось. Таким образом, в результате аналитических и шахтных исследований установлены причины формирования нестабильности газового режима добычных участков угольных шахт, которые обусловлены фактором зональной дезинтеграции газонасыщенных пород при ведении очистных работ. Это приводит к переходным аэрогазодинамическим процессам и всплескам содержания метана в горных выработках, которые имеют максимальные значения на сопряжениях лавы и вызывают необходимость применения дополнительных мероприятий по проветриванию в целях обеспечения безопасности работ. В результате разработки и внедрения в производство при отработке 2–й и 3–й западных лав пл. l4 шахты им. А.Ф. Засядько комплекса мероприятий по повышению устойчивости подготовительных выработок, поддерживаемых комбинированным рамно- анкерным креплением, были сохранены и повторно использованы более 3 км выемочных штреков, что доказало работоспособность и эффективность разработанных способов поддержания. Это позволило повысить безопасность работ и увеличить темпы угледобычи до 60 тыс.т/мес, а также получить значительный фактический экономический эффект. Факторами экономической эффективности послужили снижение затрат в обслуживающих лаву звеньях технологической цепи и рост нагрузки на очистной забой по газовому фактору. Опыт работы может быть использован для повышения эффективности угледобычи и безопасности работ на опасных по газу добычных участках.

Список источников

- Экспериментально-аналитический метод прогноза направлений и интенсивности газовых потоков / А.Ф. Булат, С.А. Курносов, И.Н. Слащев и др. // Гео-техническая механика. – Д., ИГТМ НАНУ, 2005. – Вып. 59. – С. 10–21.

- Kurnosov S. Control of gas-saturated massif behavior in the deep horizons of the coal mines / S. Kurnosov, I. Slaschev, V. Osenniy // The 7th European coal conference: Abstracts, Lviv, August 26–29, 2008. – Lviv: IGGCM NASU, 2008. – P. 70–72. Рекомендовано до публікації д.т.н. В.І. Голіньком