Донецкий национальный технический университет, Донецк, Украина

Шахтные испытания нового способа укрепления разрушенных пород, основанного на применении невзрывчатых разрушающих веществ

Перекрепление и ремонт на сегодняшний день являются одним из наиболее распространенных способов обеспеченияэксплуатационного состояниягорных выработок. На современных глубинах разработки 100% выработок, подверженных влиянию очистныхработ, за период своего существования ремонтируются не менее одного раза. При этом на шахтах Украины в подавляющем большинстве случаев практически не применяется техника, позволяющая механизировать процесс ремонта горных выработок, что объясняется отсутствием необходимых размеров поперечного сечения и зазоров в выработках, а также расположением в них транспортного и вспомогательного оборудования. Кроме того, производство ремонтных работ, выполняемое, как правило, вручную, часто сопровождается внезапными обрушениями и вывалами, ликвидация последствий которых приводит к увеличениюсроковвыполнения, повышениютрудоемкостиистоимостиремонтныхработ.

Традиционная технология перекрепления выработки, основана на применении опережающейшильевойкрепи, ееосновнымнедостаткомявляетсявысокаятрудоемкостьработ инизкиетемпыпроведенияремонтавыработок. Такжесуществуюттехнологии, цельюкоторых является создание укрепленной оболочки за контуром проектного сечения выработки за счет нагнетания скрепляющих составов [1,]. Сооружение защитной оболочки вокруг ремонтируемой выработки путем инъекционного укрепления пород сопряжено с необходимостью использования специального оборудования и дорогостоящих скрепляющих материалов. Кроме этого существующие способы нагнетания скрепляющих составов не обеспечиваютобработкупородногомассивавтребуемыхпределах, чтоприводиткукреплению участкапород, подлежащихвыемке.

Поэтому разработка ресурсосберегающих технологий укрепления разрушенных пород, позволяющих предотвратить развитие вывалообразования, при ведении ремонтных работ, являетсяактуальнойзадачейдляугольнойпромышленности.

В ДонНТУ предложен способ повышения несущей способности разрушенных пород, основанный на их сжатии [3]. Реализация данного способа при перекреплении выработок позволит предотвратить нежелательный выпуск породы из запроектного контура при демонтажедеформируемойрамыкрепи, чтообеспечитминимальноенарушениесложившегося вокружающеммассиверавновесия испособствуетболееустойчивому состояниювыработкив послеремонтныйпериод.

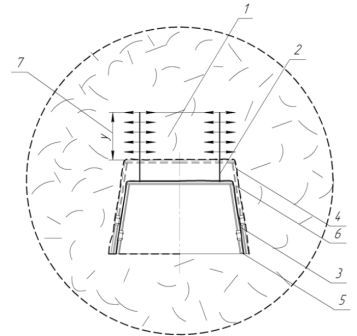

Принципиальная схемапредлагаемого способаукрепления горных породприведенана рисунке 1. Обеспечениеустойчивостипород, впределахзонывозможноговывала, достигается путем повышения трения между породными фрагментами за счет их сжатия. Сжатие пород возникает при увеличении в объеме невзрывчатых разрушающих веществ располагаемых в предварительнопробуренныхшпурах. Вкачествесаморасширяющегосяматериалабылвыбран НРВ-80, выпускаемыйвнастоящеевремяпромышленностью Украины [4].

Рисунок 1 – Способ упрочнения разрушенных горных пород пр иперекреплении выработки

1 – разрушенные горные породы, 2 – шпуры; 3 – фактический контур выработки, 4 – проектныйконтурвыработки, 5 – деформированнаярама крепи, 6 – креплениепопроектному контуру, 7 – упрочняемаязонапород.

Шахтные испытания разработанного способа укрепления горных пород при ремонте

выработок были проведены в грузовом ходке уклона пл. m40 гор. 450м на шахте Добропольская

научасткедлиной 16 м (ПК 9-10).

Угольный пласт m40 сложного строения состоит из двух угольных пачекразделенных прослоем алевролита 0,02м. Мощность пласта 1,15-1,20м. Уголь пласта черный, крепкий, полосчатый, трещиноватый.

Непосредственной кровлей пласта является аргиллит темно-серый, комковатый, с разноориентированными плоскостями скольжения, слабый, перемятый, разбит многочисленными трещинами, не имеющий сцеплений по наслоению, средней крепости 2,2– 2,8, мощность слоя 0,8–1,4м. Выше залегает аргиллит с мощностью 2,0–2,4м, серый, горизонтально-слоистый, с включениями обломков известняка и прослойками углей мощностью 0,07–0,15м, среднейкрепости f=3.

Основная кровля пласта представлена алевролитом мощностью 2,0–2,5м серым, горизонтально-слоистымспрослоямисидерита, среднейкрепости f=3,5–3,8.

Залеганиепородспокойное, моноклинальное, слабоволнистое, уголпаденияколеблется впределах 100.

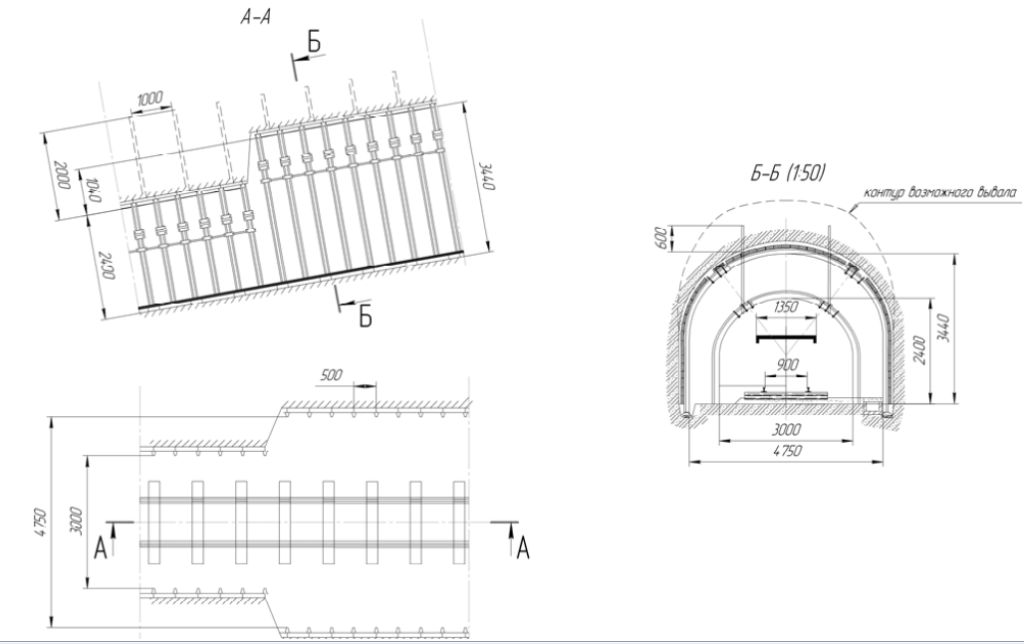

Грузовой ходок уклона пл. m4 гор. 450м проведен под углом 10 град. площадью поперечного сечения 13,8 м2 в свету до подрывки, шаг крепления 0,5 м. В выработке расположен одинрельсовыйпутьнаколею 900 мм. Ширинавыработкидоперекрепления 3000 мм, после перекрепления – 4750 мм, высота 2400 мм, 3440 мм – соответственно. Работы по ремонту ведутся в направлении сверху-вниз. Подрывка пород почвы и перестилка рельсового путинетребуется.

Состояние выработки до проведения ремонта приведено на рис. 2.

Рисунок 2 – Общий вид ходка до перекрепления

Согласно разработанному паспорту ремонта горной выработки (рис.3) на экспериментальном участке длиной 16 метров были пробурены 32 шпура диаметром 42 мм с расположением 2 шпуров в поперечном сечении выработки с шагом 1 метр вдоль выработки. Глубина шпуров – 2 метра. Приготовленный согласнотехпаспорта материала раствор НРВ-80 припомощишприцанагнеталсявполиэтиленовыеампулы. Вкаждыйшпурпомещалосьподве ампулы (рис. 4) сфиксациейвдоннойчастишпураглинянойзабойкой (рис. 5.).

Рисунок 3 – Паспорт перекрепления грузового ходка уклона пласта m4 гор. 450м

Рисунок 4 – Установка ампул в шпур

Рисунок 4.1 – Досылка ампул с НРВ и расклинивание их в шпуре

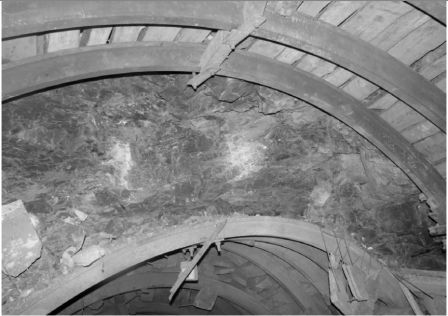

Рисунок 5 – Общий вид кровли грузового ходка уклона пл. m4 гор. 450 м после демонтажа деформированной рамы крепина экспериментальном участке

Рисунок 6 – Состояние поверхности кровли грузового ходка уклонапл. m4 гор. 450 м вокруг шпура с НРВ после демонтажа деформированной рамы крепи

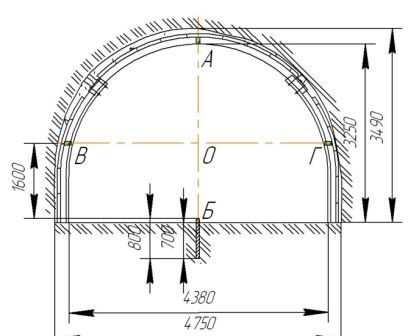

Для проведенияисследований были оборудованызамерныеучастки. На контрольном и экспериментальном участках были подготовлены контурные замерные станции. Измерения производилисьсогласнометодикеВНИМИспомощьюрулетки.

Рисунок 7 – Конструкция контурных замерных станций, оборудованныхвгруз. ходкеуклона пл. m4 гор. 450 м

Анализ состояния грузового ходка уклона пл. m4 гор. 450 м во время перекрепления показал, что при демонтаже деформированных рам крепи на экспериментальном участке не произошло ни одного вывала из запроектного контура кровли высотой более 0,35 м, при этом средняя высота вывалов на экспериментальном участке составила 0,27 м, в то время как на контрольномучасткемаксимальнаявысотавываласоставила 0,50 м, асредняявысотавывалов – 0,35 м. Кровля выработки при этом пересечена двумя системами трещин сшагом 0,2–0,3х 0,4 м, что видно на фотоснимке, представленном на рис.6.

На контрольном участке за время наблюдения средняя скорость смещений составила 3,66 мм/сут. Наэкспериментальномучасткесредняяскоростьсмещенийсоставила 1,53 мм/сут. Таким образом, скорость смещений пород кровли при применении предлагаемого ДонНТУ способа перекрепления была в 2,4 раза меньше, чем на участке перекрепления с выпуском породы.

Таким образом, проведенные шахтные испытания предлагаемого способа укрепления пород при перекреплении выработки подтвердили его работоспособность. Дальнейшие исследования будут посвящены решению ряда практических задач, направленных на совершенствование предлагаемой технологии и сокращение временных затрат на ее реализацию.

ПЕРЕЧЕНЬ ССЫЛОК

Упрочнение породвподготовительных выработках / И.Л. Черняк – М.: Недра, 1993. – 256 с.

Инъекционное упрочнение горных пород /Ю.З. Заславский, Е.А. Лопотухин, Е.Б. Дружко, И.В. Качан. – М.:Недра, 1984. – 176 с.

Пат. № 51574, МПК(2009) Е21D 11/00 Спосібзміцненнягірськихпорід / М.М. Касьян, І.Г. Сахно, М.А. Овчаренко, О.А. Новіков, Ю.А. Петренко (Україна). – u 2010 00011; заявл.11.01.2010, опубл. 26.07.2010; Бюл. № 14. – 5 с.

ТУУВ.2.7–26.5–24478901–004:2007 Невибуховаруйнуючаречовина. Технічніумови. – назаміну ТУУБВ 2.7.00030937.089397. Безобмеженнятермінудії. – Харьков: Госстандарт. Харьковскийцентрстандартизациииаэрологии, 2007–14 с.