Сеньковський Станіслав Олександрович

Факультет

Інститут гірничої справи і геології

Кафедра

Збагачення корисник копалин

Дослідження параметрів пересування частинок шламової крупності при зміні гідравлічних режимів

Науковий керівнік

докт. техн. наук, проф. Назимко Олена Іванівна

Головна Біографія

Реферат по темі випускної роботи

Зміст

2. Цілі і завдання дослідження

3. Огляд досліджень і розробок

4. Параметри що впливають на роботу концентраційного столу

Введення

В даний час гравітаційне збагачення використовується для переробки не одного-двух, а цілого ряду мінералів – від андалузиту до циркону, від вугілля до алмазів, від мінеральних пісків до оксидів металів і від промислових мінералів до рідких металів.

Не дивлячись на те, що гравітаційні методи відвіку широко використовуютьсяу всьому світі для збагачення багатьох мінералів, не існує точної науки, яка могла б дати модель і математичний опис процесу. Очевидно, що дуже різнорідне устаткування використовується із-за недостатнього розуміння процесів гравітаційного збагачення. У течію, довгого часу різні дослідники вивчають механізм дії цього устаткування; проте єдиної теорії збагачення не існує, і вона не може бути створена.

Метод гравітаційного збагачення заснований на відмінності характеру руху зерен під впливом динамічних дій на них струменів води. Розділення здійснюється в похилих потоках малої глибини (товщіни). Зазвичай глибина потоку не перевищує 10-кратного розміру максимального зерна збагачуваної суміші. Відомо багато апаратів, в яких використовується даний принцип збагачення, але основними є: концентраційні столи, шлюзи, гвинтові сепаратори, струминні жолоби і струминні концентратори, конусні сепаратори.

Загальним для всіх є те, що рух пульпи відбувається по похилій поверхні під дією сили тяжіння [1].

Концентраційні столи застосовуються для збагачення дрібних класів руд, вугілля і антрациту, а також рудних і вугільних шламів. Розділення на столах відбувається в струмені води, поточної тонким шаром по похилій плоскості.

Концентраційні столи діляться на нерухомі і рухомі. Нерухомі столи застосовуються для обробки золотоносних шліхов і шламів на золотозбагачувальних і інших рудних фабриках. Рухливі столи бувають стрічкові, круглі і такі, що коливаються.

Хитні столи знайшли найбільш широке застосування при збагаченні різних корисних копалин [2].

Концентраційний стіл, не є ні компактним, ні високопродуктивним устаткуванням. Проте належним чином працюючий концентраційний стіл може бути одним з найбільш ефективних збагачувальних апаратів, здатних переробляти частки дуже широкого діапазону великої з високим витяганням і мірою збагачення.

Концентраційні столи застосовують як при переробці металовмісних руд, так і вугілля. Для одноманітності називатимемо верхню сторону деки живлячою стороною; ніжною частину, через яку розвантажується легка фракція – хвостовою стороною; кінець, через який розвантажується важка фракція – концентратним кінцем, а кінець, до якого прикріплений механізм – механічним кінцем.

Концентраційні столи – дуже гнучке устаткування і може бути використано в операціях від основної сепарації до перечистной, для переробки і пісків і шламів, розділення двох важких мінералів і промивання вугілля [3].

1. Актуальность темы

В даний час існує проблема збагачення матеріалу шламової крупності без використання флотації або зменшення навантаження на процес флотації. Погіршення фінансового стану вугільної промисловості спонукає збагачувачів постійно і безперервно відшукувати раціональні технології. На збагачувальних фабриках України з різних причин втрачається з відходами до 960 тис. т. вугілля в рік. Тому дослідження руху шламової частки на плоскій поверхні у водному потоці, на прикладі концентраційного столу є прийнятним шляхом вивчити методи зменшення втрат вугільної маси у відходах.

Важливим реальним джерелом додаткового палива є вуглевмісні відходи і забалансові шлами, придатні для переробки. За результатами багатолітніх робіт встановлено, що шлами вугільних шахт, вуглезбагачувальних фабрик і ілонакопювачів коксохімзаводів перспективно використовувати позицій їх промислової переробки.

Досвід розробки ілонакоплювачів вказує на можливість здобуття вугільних концентратів зольністю 10-30% при їх виході 30-40% від сировини, що переробляється.

2. Цель и задачи исследования, планируемые результаты

Мета роботи – теоретичне і експериментальне дослідження руху частки шламової крупності при зміні гідравлічних режимів на прикладі гравітаційного збагачення на концентраційному столі; вивчення чинників, що впливають на рух часток, і знаходження їх оптимальних параметрів.

Для досягнення сформульованої мети поставлені наступні завдання:

1. Вивчення фізики руху частки у водному середовищі на плоскій похилій поверхні.

2. Вивчення параметрів концентраційного столу і його режимів роботи.

3. Проведення досліджень руху частини шламової крупності різної природи при зміні параметрів столу.

4. Аналіз отриманих результатів і розробка оптимального режиму роботи устаткування.

3. Огляд досліджень і розробок

У сучасній практиці при гравітаційному збагаченні дрібних класів рудних і нерудних мінералів застосовуються концентраційні столи, на яких під дією потоку води, текучої по похилій плоскості деки, сили тяжіння і асиметричних зворотно-поступальних рухів деки відбувається розділення мінералів по питомій вазі.

Процес концентрації раніше здійснювався на нерухомих і рухливих столах, які в даний час повністю вийшли з вживання зважаючи на їх малу продуктивність і замінені столами, що коливалися [5].

Концентраційні столи найшли широке застосування при збагаченні олов'яних, вольфрамових, редкометальних, золотовмісних руд крупністю від 3 до 0,04 мм, а також вугілля крупністю менше10 мм.

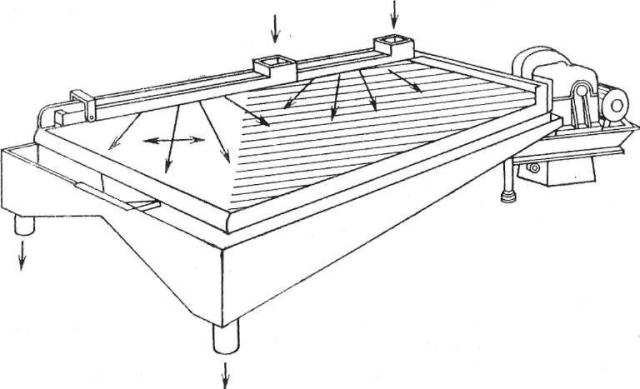

Загальний вигляд концентраційного столу показаний на мал. 1 [1].

Мал. 1. Концентраційний стіл

Концентраційні столи, що коливаються, складаються з наступних основних елементів:

1. Деки (плоскість) з прикріпленими на ній рейками (рифлямі), живлячими і розподільними пристроями; на деці відбувається розділення матеріалу по питомих вагах;

2. Опорного пристрою і механізму, регулюючого поперечний нахил деки;

3. Приймальних пристроїв для розвантажуваних з деки продуктів збагачення;

4. Прівідного механізму, що повідомляє деці безперервний асиметричний зворотно-поступальний рух [5];

Сучасний вигляд концентраційного столу змальований на мал. 2.

Мал. 2. Концентраційний стіл

Матеріал, що піддається збагаченню, поступаючи на стіл, розподіляється по поверхні деки. Під дією диференціального руху і сили тяжіння останній розшаровується між наріфленіямі. Розшарування супроводиться переміщенням шарів зверху вниз під дією поперечного потоку води у міру того, як розшарована постіль рухається у бік розвантажувального кінця. Вода, поточна впоперек деки, частково поступає разом з вихідним вугіллям, частково підводиться окремо через жолоб, розташований уздовж верхньої кромки столу. Поступове видалення збагачуваного матеріалу, починаючи з верхніх шарів у напрямку до поверхні деки, відбувається завдяки зменшенню висоти наріфленій до розвантажувального кінця столу. Таким чином, більш глибоко лежачі шари матеріалу зносяться під дією поперечного потоку води у міру того, як матеріал, що осів між ріфлямі, наближається до кінця столу. Тут на поверхні деки залишається лише шар, товщина якого не перевищує діаметру одного або двох зерен вугілля. Цей шар кінець кінцем також розвантажується в кінці столу, зазвичай вже на поперечній кромці деки [4].

Розташування різних зерен на деці столу стає віялоподібним мал. 3.

Мал. 3. Віялоподібне розташування зерен на деці столу:

А – концентрат; У – промпродукт I; З промпродукт ІІ D – хвости I; E відвальні хвости; F – шлами;

При збагаченні вугілля в перших зонах розвантаження (з боку приводу) розташовуються найбільш великі і найбільш легкі зерна, в подальших зонах велика зерен зменшується, а щільність їх збільшується.

За час просування суспензії зерен по деці столу відбуваються розпушування, розшаровування її і виборче транспортування зерен відповідно до їх щільності, крупності, а також формою.

Частки верхніх шарів потоку при русі по деці столу послідовно потрапляють в межріфельниє проміжки, де відбувається їх повторне розшаровування. При русі зерен уподовж межріфельних каналів у бік розвантаження важких зерен (до торцевої сторони деки зменшується висота наріфленій) поперечний потік води, що змиває, додатково вимиває легкі зерна, тобто відбувається очищення концентрату.

Таким чином, на концентраційному столі відбувається послідовне багатократне повторення процесу концентрації в проміжках між ріфлямі і в той же час додаткова концентрація важкого матеріалу, що розшарувався, при віялоподібному русі його до розвантаження [1].

Види рухів мінеральних часток, щознаходяться в поточному струмені:

* рух по дну деки або зернам, що відклалися;

* рух переривисто-зважений і стрибкоподібний;

* рух безперервно-зважений;

Указанные выше три вида движения вызываются силами гидродинамического происхождения: одной, направленной вдоль течения, другой, направленной снизу вверх, и силой тяжести частицы, направленной сверху вниз [5].

4. Параматри що впливають на роботу концетрационного столу

Параметри, що стосуються роботи столу, показані в таблиці. 1.Параметри, що стосуються роботи столу, показані в таблиці. 1.

Табл. 1 Параметри регулювання роботи концентраційного столу

|

Машина |

Живлення |

|

Хід: довжина і частота |

Характретістіки твердого: крупність, витрата, точка відсікання |

|

Нахил: бічний і подовжній |

Характерітстіки пульпи: витрата і щільність |

|

Форма ріфлей |

|

|

Поверхня деки |

|

Параметри машини. Конструкція і фізичні характеристики столів різних типів різні і можуть виявлятися в різних оптимальних параметрах при індивідуальному живленні. Проте вплив різних параметрів машини на одиничний показник зазвичай просте.

На столі, що коливається, машинні параметри, які використовують для ефекту розпушування постілі, також використовують в більшій для транспортування матеріалу вздовж і поперек поверхні.

Столи, що коливаються, тому часто розглядають якоптимальні, коли досягнутий найкращий компроміс між первинною і вторинною функціями. Майстерна рівновага, що часто оцінюється емпірично, потрібна для оптимізації завантаження столу. Тому виконано відносно невелике число робіт за кількісною оцінкою дії індивідуальних параметрів на показники апарату, принаймні, останнім часом. Враховуючи важливість столів, що коливаються, в гравітаційному збагаченні, цей недолік кількісних досліджень відчувається.

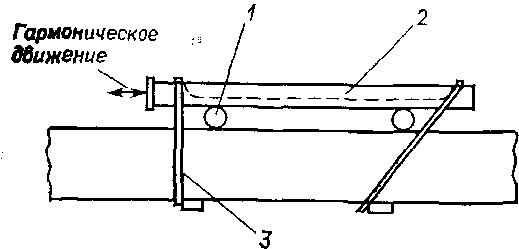

Дія ходу на розпушування і розшарування, незалежно від транспортування часток, може стимулювати звуженням жолоба, що є проходом між двома ріфлямі, і коливаннями в простому гармонійному русі. Це дає розшарування постілі і горизонтальний рух, але не просування від одного кінця жолоба до іншого. Берд і Девіс застосовували жолоби завдовжки 3,67 мм, шириною 25 мм і заввишки 125 мм, коли проводили свої дослідження на вугіллі крупністю – 5 мм, а апарати Кирчверга і Бергера були завдовжки 270 мм і шириною 50 мм (мал. 4).

Мал. 4. Жолоб Кирчберга і Бергера, що коливається:

1 – пересувний каток; 2 – деревянний жолоб; 3 – гумовий стержень

Простий гармонійний рух без транспортування часток дає в результаті розшарування первинно відповідно до щільності, а потім відповідно до великої часток.

Використовуючи частки різної форми, розміру і щільності, Кирчберг і Бергер визначили амплітуду і частоту ходу, при яких постіль починає розпушуватися, а також прискорення, при якому шматок соломи, вставленої вертикально в щільне постіль, впаде унаслідок руху постілі. За досліджуваних умов мінімальне прискорення, потрібне для розпушування постілі, залежить від сили тяжіння, вище за яку прискорення сили інерції змінюється і рух постілі припиняється, щоб слідувати по жолобу.

Збільшена рухливість деки, що викликається зростанням амплітуди, сприяє спушенню постілі і, отже, розшаруванню, надлишкова частота приводить до протилежної ситуації.

Зазвичай велика амплітуда при відносно низької швидкості краще для грубого живлення, і зворотне співвідношення параметрів. Тонкі частки мають схильність, одного разу входивши в контакт з декою, прилипати міцніше, ніж грубі; менша амплітуда допомагає здолати це. Тому немає твердого правила; ретельний аналіз даних, представлених Таггартом, показує коливання цієї залежності. Оптимальні умови можуть бути добре виявлені лише в певному діапазоні.

Типові показники для переробки різних матеріалів на столі, що коливається, приведені в таблиці. 2

Табл. 2 Типові рабочиі ходи

|

Матеріал |

Довжина, мм |

Частота, мин-1 |

|

Грубая руда |

12-25 |

260-300 |

|

Тонакая руда |

8-20 |

280-320 |

|

Вугіля |

20-35 |

260-285 |

Здатність підтримувати ці параметри протягом роботи є суттю відмінності між типами столів. Привід Конкенко є таким, що зміна амплітуди у великих межах утруднена: її зазвичай встановлюють заздалегідь на фабриці для конкретних цілей і рідко, якщо це взагалі відбувається, змінюють, якщо лише не відбуваються крупні зміни у складі матеріалу. Привід Холмана, навпаки, легко дозволяє міняти цей параметр в процесі роботи.

Строго візуальна інтерпретація залежності еффектівності від амплітуди може ввести в оману. Велика амплітуда ходу штовхатиме смугу концентрату сильніше, ніж низька; отже, смуга концентрату буде вужчого при тій же дійсній швидкості розвантаження.

Бічний і подовжній ухил. Нахил, доданий столу, лише обмежено впливає на механізм сепарації, особливо між ріфлямі. Ці параметри значно управляють транспортуванням часток вздовж і поперек деки.

Великий нахил приводить до того, що більше матеріалу розвантажується уздовж хвостової сторони; низький подовжній і поперечний нахили виробляють протилежну дію. Отже, якщо концентрат розвантажується з хвостами, то або попередний, або подовжній нахил, або обидва мають бути зменшені; якщо хвости розвантажуються з концентратом, то має бути виконана протилежна процедура.

Подовжній нахил характеризує підйом деки, виміряний уздовж лінії руху від механізму до концентратному кінця. При помірному нахилі, при якому частки з великою щільністю піднімаються швидше, ніж частки з низькою щільністю, сепарація значно покращується. Мінерали з високою щільністю вимушені розгортатися в дрібну широку смугу, яка дозволяє виробляти точніше відсікання між концентратом, промпродуктом і хвостами. Підйом кінця змінюється при зміні крупності живлення і більше для грубого живлення з підвищеною щільністю.

Подовжній нахил має бути не більше, ніж загострення ріфлей, інакше є тенденція до того, що вода витікатиме швидше у напрямку до вістря ріфлей, чим через них. Відповідний подовжній нахил знаходять експериментальним дорогою. Одного разу визначивши, немає необхідності його змінювати, якщо лише не стануться значні зміни в характеристиках руди. Коли відрегульований подовжній нахил, необхідно прийняти заходи для запобігання горбам і прогинам в столі.

Бічний нахил, або поперечний ухил – відхилення столу від живлячої сторони до хвостової. Ідеально бічний нахил встановлюють як мінімальний, при якому можливо досягти хорошого розподілу матеріалу на деці. Збільшення транспортуючої потужності збільшенням нахилу підвищує продуктивність столу, а також економить воду, але приводить до звуження смуг різних продуктів на концентратном кінці і утрудняє точне їх відсікання. Це бажано в основній сепарації, при якій застосовують крутий нахил і мінімальну витрату води, тоді як, якщо необхідні чисті продукти, як в перечищенні, то переважні менший бічний нахил і більша витрата води.

Діапазон обох бічного і подовжнього нахилів змінюється залежно від діапазону великої живлення. Обидва зазвичай встановлюються частіше за допомогою якісних досліджень, чим в результаті детальних випробувальних робіт. Типові експлуатаційні діапазони, приведені Дайстером в керівництві, що діє, представлені в таблиці. 3.

Табл. 3 Нахили, що рекомендуються, для концентраційних столів

|

Питание |

Наклон деки, мм/м |

|

|

Продольный |

Боковой |

|

|

Пески: |

|

|

|

крупные |

11-25 |

20-25 |

|

средние |

9-15 |

15-30 |

|

мелкие |

2-9 |

8-20 |

|

Шламы |

1-7 |

4-12 |

Тип ріфлей на поверхні деки має три основні функції: утримувати важкі частки на деці; передавати дію деки, що розшаровує, пульпі як можна ефективніше; додавати поперечному потоку певну турбулентність для класифікації матеріалу в просторі між ріфлямі і вимивання так повно, як це можливо для тонких легких часток, які мають тенденцію захоплюватися з крупними важкими частками. Різні системи ріфлей були випробувані в індивідуальних випадках, щоб знайти відповідні умови для розділення даного живлення.

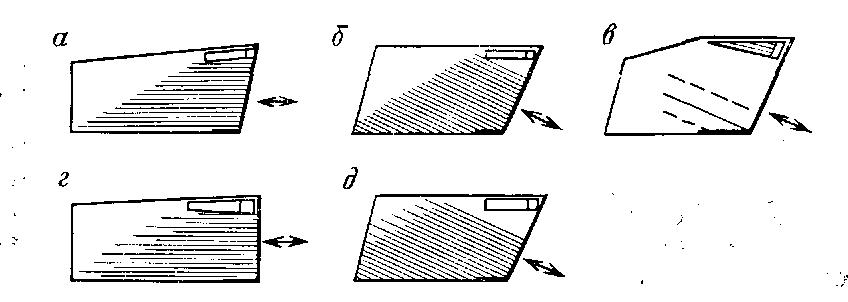

Типи ріфлей дуже розрізняються у різних виробників і залежно від мети вживання; деякі з найбільш загальних показані на мал. 5.

Мал. 4. Типи ріфлей на різних столах:

а – стандартний Віфлей; б – грубий Конкенко; в – шламовий Холиана; г – стандартний СЬКМ-1; д – песьковий Холмана;

Хоча і не регулюються оператором, більшість типів ріфлей є досить гнучкими, щоб допускати деякий вибір відповідно до індивідуальних умов.

Ріфлі мають бути досить глибокими з боку приводу, щоб дозволити статися розшаруванню і захистити частки, які осіли. Збільшена глибина ліжка, отримана таким чином, не має значного впливу на продуктивність апарату. Навпаки, вище зусилля потрібне, щоб підтримувати ліжко в зваженому стані, що може бути причиною зменшення ефективності. Глибина ріфлей поступово зменшується у напрямку до концентратному кінця з метою забезпечення поступового виділення мінералів легкій щільності у верхні шари поперечний поточної води, що змиває.

Ріфлі високопродуктивних столів Віфлей і Дайстер завершуються діагональною лінією, проходящей від живлячої коробки до крапки, що утворюється кутом між концентратним кінцем і хвостовою стороною. Це приводить до розшарування позаду ріфлей, за яким слідує плівкова концентрація в гладкій частині.

При крупному живленні і високій продуктивності дрібні ріфлі тягнуться далі вгору концентратного кінця, що сприяє концентрації грубого концентрату за ними. Бічний нахил має бути збільшений, щоб транспортувати легкі матеріали до хвостової сторони.

Частково рифлені деки найбільш подходящі для обробки природно або штучно класифікованого живлення і для перечищення; повністю рифлені деки більш подходящі для обробки класифікованого по великій живлення.

Поверхня деки. Для покриття деки використовують різні матеріали. Незалежно від вигляду вони повинні мати власне утримуючу дію і бути непроникними для води. Зазвичай використовують наступні матеріали: лінолеум, натуральну або штучну гуму, Уретан, пропітанний цирконом Уретан і фіброглас.

В той же час, для песькових столів матеріал, використовуваний для покриття деки, має бути вибраний лише по характеристиці зносу; вибір поверхні стає особливо важливим, коли обробляються тонкі частки [3].

При написанні даного автореферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012. Повний текст работі і матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Список джерел

1. Шохин. В.Н. Гравитационные методы обогащения / В.Н. Шохин, А.Г. Лопатин. – М.: Недра, 1980.

2. Фоменко Т.Г. Гравитационные процессы обогащения полезных ископаемых / Т.Г. Фоменко. – М.: Недра, 1966.

3. Берт Р.О. Технология гравитационного обогащения / Р.О. Берт. – М.: Недра, 1990.

4. Bird B.M. Coal preparation / B.M. Bird. – New York, 1950.

5. Исаев И.Н. Концентрационные столы / И.Н. Исаев. – М., 1962.

6. Благов И.С. Справочник по обогащению углей / И.С. Благов. – М., 1984.

7. Благов И.С. Обогащение углей на концентрационных столах / И.С. Благов. – М., 1967.