Система разработки с длинным забоем

Автор: Б.Ф. Братченко, А.П. Килячков.

Система разработки с длинным забоем может быть сплошной, столбовой и комбинированной. Каждая из этих систем разработки имеет варианты в зависимости, например, от направления подвигания очистного забоя по отношению к элементам залегания пласта (по простиранию, падению, восстанию), способа подготовки этажа или яруса к очистной выемке, а при разработке мощных пластов — от метода их выемки по мощности: без разделения и с разделением на слои (наклонные, горизонтальные, поперечно-наклонные).

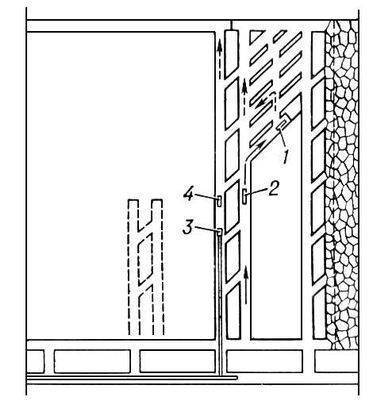

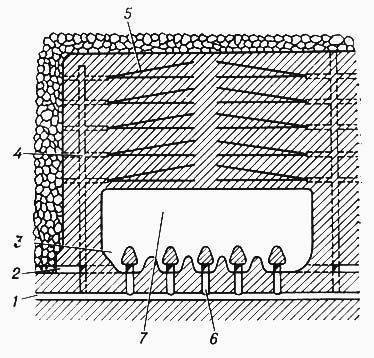

Сплошная система разработки. Характерным является одновременность проведения подготовит. выработок и очистной выемки угля в крыле этажа, панели. Подготовка очистного забоя (рис. 1) производится на расстоянии не менее 25—50 м от наклонных (бремсберга, уклона, ствола с ходками) или горизонтальных выработок путём проведения транспортной и вентиляционной выработок и разрезной печи между ними. В разрезной печи монтируют средства механизации и приступают к очистной выемке угля; очистной забой перемещается от наклонной (горизонтальной) выработки к границе этажа (панели). Вслед за забоем в выработном пространстве проводят прилегающие к забою выработки. Такое положение забоев очистных и подготовительных выработок сохраняется в течение всего периода отработки этажа (яруса). Применяются также другие варианты системы, которые зависят от угла падения пластов и различаются способами подготовки пласта, проведения выработок и т.п. Сплошная система разработки характеризуется малым первоначальным объемом проходимых выработок при подготовке нового очистного забоя. Её основные недостатки: сложные условия поддержания штреков; большие утечки воздуха через выработанное пространство; возможность встречи непредвиденного геологического нарушения и остановки лавы по этой причине. Сплошная система разработки затрудняет использование высокопроизводительных комплексов и агрегатов. Поэтому её применение должно быть ограничено тонкими пластами, залегающими на больших глубинах, и одиночными незащищенными пластами, опасными по внезапным выбросам угля и газа или горным ударам.

Столбовая система разработки. Характерным для столбовых систем разработки является проведение подготовительных выработок до начала очистных работ; эти выработки оконтуривают запасы угля в пределах этажа, яруса, выемочного столба.

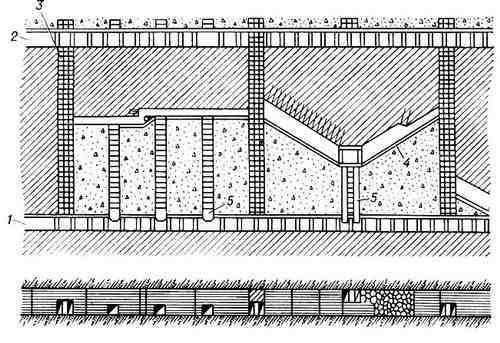

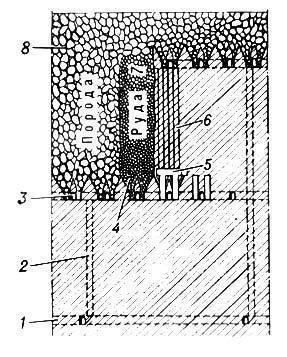

Вариант столбовой системы разработки по простиранию при панельном способе подготовки шахтного поля представлен на (рис. 2) Около главного откаточного штрека у наклонных выработок сооружают приёмно-отправительную площадку, обеспечивающую приём и отправление грузов от околоствольного двора к очистным забоям и обратно. От площадки до верхней (или нижней) границы панели проводят наклонные выработки: бремсберг (уклон) и ходки, которые используются для подачи воздуха, вспомогательного транспорта, спуска — подъёма людей. Уголь транспортируется ленточными конвейерами по бремсбергу (уклону). От наклонных выработок в обе стороны проводят ярусные штреки (транспортный и вентиляционный) со вспомогательными выработками (заездами, сбойками и др.). По мере отработки подготавливается следующий ярус, для чего проходят новые штреки. Столбовая система разработки устраняет недостатки, присущие сплошной, однако она характеризуется повышенными потерями (на 5—7%) угля в целиках и увеличенным первоначальным объёмом проводимых подготовительных выработок. Её применение позволяет повысить нагрузку на очистной забой, улучшить основные технико-экономические показатели. Находит широкое применение при разработке пластов тонких и средней мощности, а также при слоевой разработке мощных пластов.

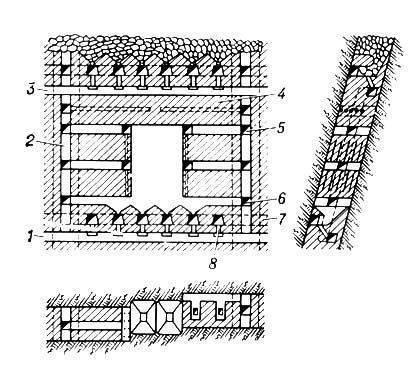

Получает распространение система разработки длинными столбами с подвиганием очистного забоя по падению (рис. 3) или восстанию пласта. От выработки, вскрывающей пласт, проводится главный полевой откаточный штрек. Параллельно полевому проводят пластовый штрек и две наклонные выработки до вентиляционного горизонта, где их соединяют разрезной печью. Длина выемочного столба до 1000—1500 м и более, ширина соответствует длине лавы. Очередной столб подготавливается путём проведения новых наклонных выработок и разрезной печи. Система разработки с перемещением забоя по падению позволяет обеспечить снижение удельного объёма проводимых и поддерживаемых выработок; постоянную длину лавы в пределах выемочного столба (что особенно важно при оснащении очистного забоя механизированным комплексом оборудования или агрегатом); простую и надёжную схему подземного транспорта; прямоточную схему проветривания с подачей воздуха к источникам выделения метана (очистной забой, выработанное пространство, уголь на конвейере, подготовительной выработки). Недостатки: большой объём наклонных выработок, проведение и эксплуатация которых обходятся дороже, чем горизонтальных. При высокой водообильности применяют аналогичную систему разработки с перемещением очистного забоя по восстанию пласта. Оба варианта системы разработки благодаря их технико-экономическим преимуществам являются наиболее прогрессивными для выемки тонких и средней мощности пластов с углом падения до 12—15°.

Систему разработки длинными столбами по простиранию или по падению применяют также при выемке мощных пологих пластов.

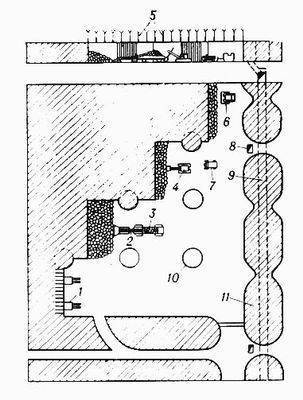

При разработке тонких и средней мощности наклонных и крутых пластов наибольшее распространение получила система разработки длинными столбами по простиранию. На выбор размеров выемочного поля по простиранию и длины очистного забоя решающее влияние оказывает способ выемки угля. При буровзрывной выемке угля длина выемочного поля не превышает 300—400 м, при механизированной может достигать 1000 м и более. Каждое выемочное поле вскрывают промежуточными квершлагами, от которых по пласту проводят откаточный (конвейерный) и вентиляционный штреки (рис. 4). Система разработки длинными столбами по падению (щитовая) применяется для разработки крутых пластов с передвижной оградительной крепью в виде щитового перекрытия. Впервые предложена в СССР Н. А. Чинакалом и применяется на шахтах Кузнецкого бассейна начиная с 1938. Этаж высотой по вертикали 80—100 м разделяют на выемочные поля размерами по простиранию 250—300 м. Их, в свою очередь, делят на отдельные щитовые столбы.

Длина очистного забоя и способ подготовки столба зависят от применяемой технологии выемки угля. При буровзрывном способе выемки угля (рис. 5) длина очистного забоя не превышает 24—30 м; через каждые 6 м под щитовое перекрытие проводятся углеспускные печи (скважины). Эта система при буровзрывном способе имеет недостатки: высокие эксплуатационные потери, большой объём подготовительных работ, низкая степень механизации и высокий уровень ручного труда, высокая аварийность. Вследствие этого она неперспективна.

При механизированной отбойке угля с применением щитовых агрегатов доставка угля осуществляется по фланговым печам, а длина очистного забоя достигает 55 м.

При щитовой системе разработки боковые породы самопроизвольно обрушаются вслед за опусканием щита по падению. Область применения этой системы разработки ограничивается пластами с углами падения св. 55°.

При столбовых системах разработку; мощных пластов с разделением на слои пласты делят на наклонные, горизонтальные и поперечно-наклонные слои условными плоскостями, ориентированными в пространстве соответственно наклонно но падению пласта, параллельно почве (или кровле), горизонтально между лежачим и висячим боками и, наконец, с наклоном в сторону почвы под углом 30—40° к горизонту. Толщина слоя не превышает 3,5 м.

Система разработки горизонтальными полосами по простиранию в восходящем порядке применяется на пластах мощностью 3,0—4,5 м с углами падения свыше 60° (рис. 6) при гидравлической закладке выработанного пространства и выемке угля с помощью комбайнов. Пласты большей мощности могут отрабатываться послойно, толщина слоя при этом не должна превышать 4,5 м. Выемочное двукрылое поле размерами по простиранию 300—400 м вскрывается на откаточном и вентиляционном горизонтах промежуточными квершлагами. На флангах поля проводятся вентиляционные скаты, в его средней части по мере подвигания забоя по восстанию в выработанном и заложенном пространстве возводится углеспускной скат. В целях совмещения работ по выемке угля и возведению закладочного массива полосы левого и правого забоя попеременно опережают друг друга по восстанию на половину высоты вынимаемой полосы, равной 4,5—5,0 м. Выемка угля осуществляется одним или двумя комбайнами в противоположных крыльях выемочного поля. Доставка угля от комбайнов к углеспускному скату производится конвейерами. По окончании выемки угля в крыле комбайн перегоняется в смежное крыло по переходной ферме, расположенной над углеспускным скатом, и производится приём гидрозакладки из пульповода, проложенного по фланговому скату.

Система разработки поперечно-наклонными слоями мощных крутых пластов применяется только при управлении кровлей путём закладки выработанного пространства. Выемка угля в слоях производится с помощью буровзрывных работ.

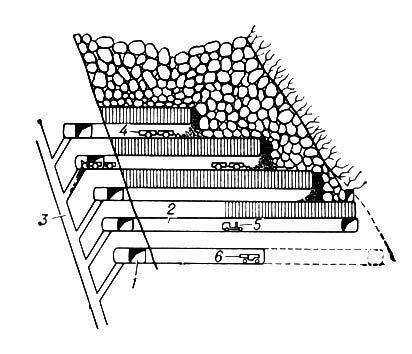

При разработке пологих мощных пластов наклонными слоями пласт делится на два и более слоев (рис. 7). Для этого от наклонных выработок до границы шахтного поля (панели) проводят откаточный штрек. В качестве вентиляционного используют откаточный штрек отработанного вышерасположенного этажа. У границы шахтного поля (панели) по верхнему слою проводят разрезную печь и два слоевых штрека — конвейерный и вентиляционный. Конвейерный слоевой штрек соединяют с откаточным, а вентиляционный слоевой — с этажным вентиляционным штреком. Аналогично ведётся подготовка очистного забоя по нижнему слою. Очистные работы ведутся с опережением забоя верхнего слоя по отношению к нижнему. Величина опережения зависит от принятого порядка отработки слоев. Практикуют одновременную отработку слоев с небольшими опережениями между ними (до 100 м)и последовательную — с независимой подготовкой каждого слоя. Между слоями обычно оставляют пачки угля толщиной 0,3—0,6 м или реже используют гибкие перекрытия из металлических полос и сетки (см. Перекрытие в горном деле). Выемку слоев производят по принципу длинных столбов по простиранию или падению (при углах до 12—15°).

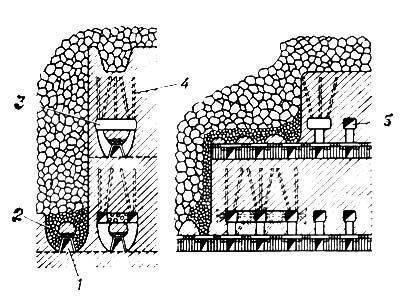

Система разработки наклонными слоями мощных крутых и наклонных пластов применяется при управлении кровлей обрушением и закладкой выработанного пространства. При обрушении кровли слои отрабатывают в нисходящем порядке с применением буровзрывной выемки угля под гибким металлическим перекрытием. Такая система разработки применяется на пластах мощностью свыше 4,5 м.

При управлении кровлей закладкой выработанного пространства отработка наклонных слоев производится в восходящем порядке; количество слоев не превышает 4, толщина слоя 3,5 м. Наклонные слои вынимают буровзрывным или механизированным способами. При буровзрывной выемке угля размеры выемочного поля по простиранию не превышают 400 м, слои отрабатывают полосами по простиранию, длина очистного забоя в полосе не превышает 12 м. При механизированной выемке угля отработка наклонных слоев может производиться длинными столбами по простиранию или по восстанию. Длина очистного забоя при этом 30—200 м, длина выемочных полей по простиранию 400—1200 м, толщина вынимаемого слоя 2,5—3,5 м. Технология выемки угля с применением комплексов предусматривает увеличение вертикальной высоты этажа до 200— 250 м и применение в слоях упрочнённой закладки, которая, обладая высокой несущей способностью, обеспечивает безопасную работу механизированных крепей в последующих слоях без применения дополнительных перекрытий.

Комбинированная система разработки мощных пологих пластов наклонными слоями с выпуском межслоевой толщи угля при использовании спец. угольного комплекса впервые применена на шахтах Кузбасса. Она предназначена для пластов мощностью 7—12 м с небольшой газоносностью. Пласт делят на два слоя, отрабатываемых независимо. Верхний, т. н. монтажный, слой имеет толщину 1,5—2,0 м. Его отрабатывают системой длинных столбов по простиранию (рис. 8).

Одновременно с выемкой угля монтируют гибкое металлическое перекрытие. На это перекрытие производят обрушение пород кровли. Нижний слой отрабатывают столбами по падению. Длина столбов 300—500 м, очистного забоя 40—80 м. Выемку угля в слое на высоту крепи (2,8 м) производят комбайном, а в межслоевой толще — с помощью буровзрывных работ. Разрушенный уголь межслоевой толщи выпускают на забойный конвейер через люки, имеющиеся в ограждении крепи.

1.Шевяков Л.Д., Разработка месторождений полезных ископаемых, 4 изд., М., 1963;

2.Технология подземной разработки пластовых месторождений полезных ископаемых, М., 1969;

3.Килячков А.П., Технология горного производства, М., 1971;

4.Технологические схемы очистных и подготовительных работ на угольных шахтах, ч. 1—3, М., 1971—72;

5.Технология подземной разработки пластовых месторождений, М., 1972.