Критерии оптимального

управления энергоблоком ТЭС в нестационарных

режимах

Автор:

М.А. Дуэль, доктор техн. наук,

Ю.А. Щур, канд. техн. наук, НСЦ

Источник: Журнал

"Енергетика та електрифікація" № 4 за 2009 рік

Автор:

М.А. Дуэль, доктор техн. наук,

Ю.А. Щур, канд. техн. наук, НСЦ

Источник: Журнал

"Енергетика та електрифікація" № 4 за 2009 рік

Одной из первоочередных задач при создании подсистем оптимизации автоматизированных систем управления (АСУ) энергоблоками является выбор критериев оптимального управления с позиции общественного подхода к управлению электростанцией. Рассмотрим критерии применительно к задачам оперативного управления энергоблоком в различных режимах его работы. По признакам стабильности нагрузки в заданном интервале времени и состоянию энергооборудования в работе энергоблока могут быть выделены три характеристики режима: нестационарный (пуск, остановка, большие возмущения), нормальный и аварийный. В общем случае на основании исходной информации после ее первичной обработки (перевод в цифровую форму, фильтрация, отбраковка, сжатие и т.п.) вычисляется критерий оптимальности, а затем по алгоритму оптимального управления вырабатываются управляющие воздействия.

Экономически наивыгоднейшим

режимом работы энергосистемы называется

такой режим, при котором потребители получают необходимую энергию

допустимого качества при наименьших народно хозяйственных затратах на

ее производство, передачу и распределение. По аналогии назовем

экономически наивыгоднейшим режимом работы энергоблока на

электростанции такой режим, который удовлетворяет наивыгоднейшему

режиму работы энергосистемы в целом. Из общего определения критерия

можно выделить две составляющие: внешнюю (с точки зрения потребителя)

– требование выдавать необходимую энергию качества и

внутреннюю

(с точки зрения производителя) – требование наименьших

народнохозяйственных затрат на ее производство. Эти составляющие можно

рассматривать отдельно, так как они, как правило, входят в критерий

аддитивно. Переходя к анализу внешней составляющей общего критерия,

необходимо, прежде всего, выделить группу управляющих воз действий,

которые по технологическому процессу относятся ко всей станции в целом

(например, распределение электрической нагрузки и вида топлива между

блоками). Оптимизация этих управлений должна решаться по общественному

критерию, но их следует учитывать при решении задач оптимизации

управления отдельными блоками.

Оптимальное распределение

электрической нагрузки в крупных энергосистемах не гарантирует

совпадения диспетчерской нагрузки энергоблока с нагрузкой,

обеспечивающей минимальную себестоимость электроэнергии, вырабатываемой

этим блоком. Поэтому при его эксплуатации требуется обеспечение

длительной работы с максимальной экономичностью при соблюдении

диспетчерского графика нагрузки.

Специфика

производства

электроэнергии на современных энергоустановках исключает возможность ее

запаса. Поэтому невыполнение диспетчерского графика данным энергоблоком

влечет за собой замещение его другими энергоблоками данной ЭС или

энергосистемами. Естественно, что если распределение нагрузки было

оптимальным с точки зрения критерия энергосистемы, то нару шение

графика ведет к потере экстремума, хотя по внутренней составляющей для

критерия энер гоблока оно может привести к выигрышу. Целесообразно было

бы отнести эти потери к внешней составляющей критерия энерго блока.

Так, если изменение внутренней составляющей в результате нарушения

равно ΔW1, а внешней ΔW2, то изменение критерия

ΔW =

ΔW1 + ΔW2. Очевидно, что при оптимальном

распределении

нагрузки ΔW2 < 0 и ΔW< 0, т.е.

нарушение

диспетчерского графика не должно привести к выигрышу для энергоблока.

Оценку величины ΔW2 можно произвести, например, в виде штрафа

за

нарушение графика [1]:

ΔW2 = ΔW2 (⏐ΔN⏐, Sign ΔN, N*,ε, λ (ΔN)), где ΔN = ΔN–N* – величина нарушения графика; N* – заданная по диспетчерскому графику нагрузка для энергоблока; N – текущая нагрузка; ε – коэффици ент использования для ТЭС; λ (ДN) – величина штрафа.

Внутренняя составляющая общего

критерия оптимального управления

энергоблоком и станцией в целом – это себестоимость

отпускаемой

электроэнергии. Составляющие себестоимости (прежде всего расходы на

топливо, амортизацию оборудования, текущий ремонт и заработную

плату персоналу электростанции) являются функционалами от управления.

Схема связи себестоимости вырабатываемой электроэнергии с основными

функциями системы управления энергобло ком приведена в работе [1].

Таким образом, для вычисления общего критерия оптимального управления

энергоблоком необходимо знание моделей технологического процесса,

прогнозирование и диспетчерского графика, а также измерение текущих

значений параметров и сводных техникоэкономических показателей (ТЭП). К

настоящему времени наиболее полно разработана лишь методика построения

математических моделей наиболее важного технологического процесса

энергоблока – генерации пара в парогенераторах при нормальном

режиме. При решении задач оптимизации пуска энергоблока разрабатывались

модели прогрева турбоустановки; при оптимизации процесса горения

– модель топки и т.д., однако задачи связи между всеми

отмеченными выше моделями пока не решены.

При

решении частных задач

желательно применение таких критериев, глобальные экстремумы которых

были бы достаточно близки к глобальному экстремуму общего критерия по

принятому для оптимизации вектору управления. Помимо этого должны

выполняться и другие требования, предъявляемые к частным критериям

оптимизации [1, 2]. Внешняя составляющая частных критериев совпадает по

форме с внешней составляющей общего критерия; в некоторых случаях ее

удобнее учитывать в виде ограничений. Внутренние составляющие некоторых

частных критериев оптимального управления энергоблоком в базовом режиме

рассмотрены в работе [2]. Ниже рассмотрен частный критерий оптимального

управления энергоблоком в нестационарных режимах. Автоматизация

пусковых режимов блочных энергоустановок позволяет выполнять все

операции в кратчайшее время по оптимальным программам и увеличивает

надежность работы энергооборудования за счет улучшения режимов и

устранения ошибок, допускаемых персоналом при ручном управлении. Пуск и

последующее нагружение блока можно подразделить на три основных этапа:

· подготовка к началу

пуска установки;

· подготовка к подъему

параметров пара, толчку работа турби ны, набору оборотов и последующему

нагружению турбогенератора;

·

собственно пуск, включающий

непосредственно выполнение отмеченных выше операций вплоть до

синхронизации и полного набора нагрузки турбогенератором.

Накопленный к настоящему времени опыт частичной автоматизации пусков

режимов энергоблоков ТЭС относится к автоматизации операций именно

третьего, наиболее ответственного этапа пуска [1, 2]. Выбор системы

автоматического управления пусковыми операциями на любом уровне

автоматизации конкретного объекта производится на основе

соответствующего техникоэкономического анализа. Применяемые в настоящее

время методы этого анализа крайне несовершенны. Обычно проводят только

сопоста вление затрат на внедрение и последующую эксплуатацию системы

управления с возможной эффективностью.

Рисунок 1 - Схема связи себестоимости вырабатываемой электроэнергии с автоматическим управлением блока в пусковых режимах

При этом, как

правило, учитываются далеко не все факторы, действующие на стадии

внедрения и эксплуатации системы управления (например, надежность

работы, простота или сложность в обслуживании, подготовленность

основного оборудования к автоматизации и т.п.).

Кроме того, многие факторы из-за отсутствия достоверных статистических

данных и результатов необходимых промышленных испытаний оцениваются

весьма произвольно в довольно широком диапазоне. Техникоэкономический

эффект при автоматизации нестационарных режимов блока обуславливается

следующими основными факторами: повышением надежности работы

оборудования, экономией топлива и электроэнергии за счет уменьшения

времени пуска; уменьшением затрат на капитальный и текущий ремонты

оборудования; увеличением маневренности блока; возможным сокращением

обслуживающего персонала. Как отмечено выше, минимизация себестоимости

является основной задачей управления энергоблоком, в том числе и при

нестационарных режимах. К числу основных составляющих себестоимости

вырабатываемой электроэнергии, зависящих от схем управления и

подлежащих минимизации при автоматизации нестационарных режимов,

относятся, прежде всего, расходы на топливо, амортизацию оборудования,

текущий ремонт и зарплату обслуживающего персонала [3, 4]. Примерная

схема связи между этими составляющими себестоимости и автоматическим

управлением блоком в пусковых режимах приведена на рисунке. Из этой

схемы могут быть определены основные составляющие частного критерия

оптимального управления при пуске энергоблока. При этом должны

учитываться:

· топливная составляющая

себестоимости,

которая непосредственно зависит от среднего значения КПД энергоблока и

косвенно от уменьшения аварийных простоев блока;

· составляющая себестоимости

по затратам на

текущий ремонт оборудования, которая зависит от условий работы металла

турбогенератора и парогенератора, а также от ошибочных действий

персонала и связанного с ними роста аварийности блока;

·

составляющая себестоимости по

зарплате, которая зависит от численности персонала, участвующего в

выполнении пусковых операций, а также от затрат на обслуживание системы

управления;

·

составляющая себестоимости на

амортизационные отчисления, которая зависит от затрат на реализацию

аппаратуры управления и регулирования.

Известно, что теплоэнергетические установки имеют максимальный КПД при номинальных параметрах пара или, по крайней мере, близких к ним. При этом КПД монотонно возрастает по мере роста этих параметров. Следовательно, при пусках следует стремиться к максимально быстрому подъему параметров и нагружению установки, так как это способствует повышению среднего значения КПД установки. При сокращении времени пуска уменьшается и расход электроэнергии на собственные нужды. Условия работы металла и состояние оборудования влияют на КПД блока, а также на внешнюю составляющую общего критерия через выполнение диспетчерского графика нагрузки. Учесть это влияние очень трудно, так как необходимо сначала определить на основе статистического анализа влияние режимов пуска на состояние оборудования, а затем оценить влияние состояния оборудования на технологию. Для определения условий работы металла необходимо определить изменения напряжений в металле парогенератора при пуске, выделить наиболее уязвимые места и определить оптимальные схемы управления. Работы, посвященные рассмотрению состояния металла, являются основой для построения модели состояния оборудования. Если известна зависимость напряжения в металле от измеряемых показателей, то по этой модели можно непосредственно определить напряжение (решая уравнение в общем случае нелинейное и с частными производными), а затем по влиянию этого напряжения на надежностные характеристики оборудования определить и составляющую критерия затрат на текущий ремонт оборудования.

При определении критерия по упрощенной модели принимают ограничения на перепады температуры в различных точках и темп роста температуры пара и металла. Эти ограничения определяются априорно на основании данных заводов изготовителей. Влияние на составляющие себестоимости по зарплате и амортизации следует учитывать в критерии конкретно для данного энергоблока, исходя из степени высвобождения персонала при автоматизации пусковых режимов, объема и стоимости примененной для этого аппаратуры, наличия на станции достаточного штата для обслуживания устройств автоматизации и т.п.

Следовательно,

частный критерий,

максимизация которого соответствует оптимальному управлению при пусках

энергоблоков, обратно пропорционален функционалу времени пуска:

ηпуска = А / I, (1)

где

А – коэффициент

пропорциональности; I – функционал времени пуска, зависящий

от

начального состояния оборудования при пуске с ограничения двух типов

[5]:

· ограничения первого рода, связанные с физическими

процессами в

объекте и описываемые дифференциальными уравнениями связи между входом

и выходом;

· ограничения второго рода, определяемые ограниченностью

ресурсов управления, ограничениями на фазовые координаты и т.п.,

связанные с моделью зависимости напряжения в металле от параметров

технологического процесса.

Эти ограничения могут быть учтены в виде штрафов. Одна из форм учета,

например, может быть осуществлена следующим образом:

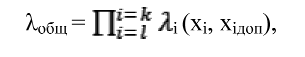

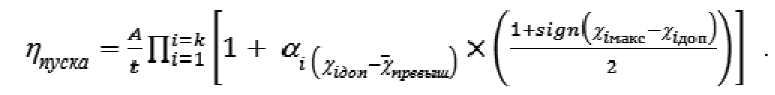

(2)

(2)где

λобщ – коэффициент

штрафа; λi – функции или функциональные отклонения

i го

параметра при пуске от допустимого значения хідоп.

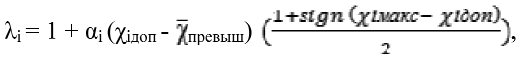

Каждая из величин λi может быть представлена в виде

(3)

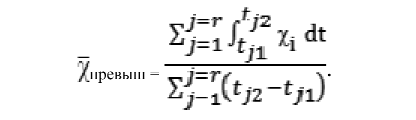

(3) (4)

(4)В выражениях (3) и (4) приняты следующие обозначения: αi – коэффициент, учитывающий уменьшение ηпуска при превышении допустимого предельного значения i го параметра прогрева; χідоп – допустимое отклонение параметра; χімакс – максимальное отклонение параметра; – усредненноезначение превышения параметра за время его отклонения от χідоп; tj1, tj2 – моменты начала и конца превышения параметром допустимого значения χідоп; r – число этих превышений при пуске.

В простейшем случае функционал I равен времени пуска τ. Таким образом, частный критерий оптимального управления при пуске энергоблока может быть окончательно выражен следующим образом:

(5)

(5)

Обычно в качестве χi принимают разности температур в некоторых точках турбогенератора и скорости изменения температур пара и металла. Статистика показывает, что при ручных пусках блоков на выполнение одинаковых операций затрачивается разное время. Так, на трех электростанциях с блоками по 200 МВт прогрев парогенератора и паропроводов занимает от 1,5 до 6 ч, а длительность разворота турбогенератора в большинстве случаев составляет от 15 до 1 ч [ 1]. Ориентировочная оценка эффективности автоматизации пусковых режимов тепловой электростанции с блоками мощностью по 200 и 300 МВт приведена в таблице. При этом учитывались лишь два фактора: снижение вероятной величины недоотпущенной электроэнергии за счет уменьшения числа вынужденных остановок оборудования и сокращение времени пуска.

Было принято, что автоматизация пусковых операций уменьшает время аварийного простоя блока из-за разупрочнения металла на 50%, которое составляет 7,5% времени простоя из-за прочих повреждений турбогенератора и парогенератора. В качестве основного вероятностного фактора, учитываемого при расчете недоотпущенной энергии, было выбрано снижение активной мощности, вызванной аварийным состоянием блока.

Дополнительная выработка электроэнергии ΔW′ определялась как разность вероятных величин недовыработки электроэнергии станцией с различным числом автоматизированных блоков [2]. На основании накопленного на ряде станций опыта уменьшение времени пуска автоматизированного блока по сравнению с неавтоматизированным было оценено в 2 ч.

Таблица1

Для расчета дополнительно выработанной электроэнергии от времени пуска было принято, что нагрузка набирается равномерно. Дополнительная выработка электроэнергии ΔW′′ определялась как разность выработанной электроэнергии за одинаковый промежуток времени при ручном и автоматизированном пусках:

где а ≈ 12 – количество пусков блока в год; к – количество автоматизируемых блоков. Экономия за счет дополнительно выработанной электроэнергии определялась по формуле

S = (ΔW′ + ΔW′′)·(cобщ – стопл),

где

cобщ, стопл – себестоимость

электроэнергии и ее топливная составляющая, принятые по данным

электростанциям. Приведенные в таблице данные являются весьма

приближенными из-за ориентировочного учета некоторых отмеченных выше

факторов, а также неучета части из них в связи с отсутствием

достоверных статистических данных. Однако они наглядно иллюстрируют и

подтверждают, что основная часть эффективности от автоматизации

пусковых режимов энергоблока достигается за счет повышения надежности и

наиболее полно этот эффект может быть реализован при автоматизации всех

энергоблоков станции.

1. Реализации различных систем автоматического управления энергоблоков в нестационарных режимах должны предшествовать работы по подготовке основного оборудования, отработке пусковых схем и режимов, а также по оснащению основного оборудования соответствующими датчиками, электрифицированными задвижками, надежными регулирующими органами и другими устройствами.

2. Выбор системы

автоматического управления для любого уровня

автоматизации должен производиться на основе тщательного

техникоэкономического анализа. Разработка достаточно аргументированных

критериев для такого анализа является одной из первоочередных задач, от

решения которой во многом зависит создание рациональных систем

управления энергоблоками.

3. В качестве частного критерия, максимум которого соответствует

оптимальному управлению при пусках энергоблоков, может быть выбрано

время пуска с соответствующими ограничениями на параметры прогрева в

виде штрафов.

1. Дуэль М.А.

Автоматизированные системы управления энергоблоками с использованием

средств вычислительной техники. – М.: Энергоиздат, 1983.

–

207 с.

2. Дуэль М.А., Горелик А.Х.,

Марьенко А.Ф.

Автоматическое управление энергоустановками в пусковых режимах.

–

Киев: Техника, 1974. – 152 с.

3. Дуэль М.А., Шелепов И.Г. Определение

и анализ

технико экономических показателей энергооборудования // Энергетика и

электрификация. – 1997. – №6. – С.

4–9.

4. Дуэль М.А. К оценке экономической

эффективности

автоматизации пусковых режимов энергоблоков // Теплоэнергетика.

–

1972. – №3. – С. 44–48.

5. Цыпкин Я.З. Релейные автоматические

системы.

– М.: Наука, 1974. – 575 с.