Введение

Рассмотрены

источники повышения эффективности АСУ энергоблоками ТЭС и АЭС,

методические основы их оценки, а также полученные результаты внедрения

этих АСУ на отечественных и зарубежных объектах.

Введение

Состояние и масштабы развития

энергетики являются одной из

характерных особенностей народнохозяйственного развития Украины при

одновременном ужесточении требований к решению экологических проблем и

внедрению энерго- и ресурсосберегающих технологий. Установленная

мощность электростанций Украины сейчас составляет 52,0 млн. кВт, в т.ч.

мощности тепловых (ТЭС) - 31,8 млн. кВт (61%); атомных (АЭС) - 13 млн.

кВт (25%); гидростанций (ГЭС) - 4,7 млн. кВт (9%); блок-станций - 2,7

млн. кВт (5%). Основой энергетики страны являются 104 блока ТЭС и ТЭЦ

мощностью 150 ÷ 800 МВт и 15 блоков АЭС мощностью 440

÷

1000 MBт [1].

Для обеспечения работы только

ТЭС и ТЭЦ Украины ежегодно требуется

30-35 млн. тонн угля, 13-15 млн. тонн газа и 3-4 млн. тонн топочного

мазута. В связи с трудностями в обеспечении этим топливом ТЭС и ТЭЦ в

последнее время непрерывно увеличивается производство электроэнергии на

АЭС. Так, в 2010 году производство электроэнергии на ТЭС страны по

сравнению с прошлым годом снизилось на 16,4%, на ГЭС- на 11,4%, а на

АЭС увеличилось на 12,9% [1].

Поэтому максимальная экономия

энергоресурсов в энергетической

отрасли страны, является чрезвычайно актуальной задачей. Ее успешное

решение зависит от многих факторов, в том числе и от степени

автоматизации энергопроизводства. В связи с непрерывным повышением

уровня автоматизации современных мощных энергоблоков ТЭС и АЭС вопросы

технико-экономической эффективности создаваемых для них

автоматизированных систем управления (АСУ) приобретают все большее

значение. Это обусловлено тем, что на технические средства

автоматизации затрачиваются значительные средства, а их обслуживание

требует больших затрат. Актуальность вопросов экономики автоматизации

особенно возросла в последнее время из-за использования в системах

управления энергоблоками дорогостоящих электронных вычислительных

комплексов, требующих для своего нормального функционирования

квалифицированного обслуживания [1, 2]. В условиях массового

тиражирования подобных систем принятие недостаточно аргументированных,

субъективных и волевых решений может привести к существенным

экономическим потерям. Следует отметить, что с усложнением задач

управления, решаемых сейчас в АСУ ТЭС и АЭС, и как следствие,

применением более сложных и дорогостоящих технических средств,

суммарные затраты на приобретение, монтаж к обслуживание средств

управления имеют ярко выраженную тенденцию к дальнейшему увеличению.

Переход на новый, более качественный уровень системы управления, как

правило, сопровождается значительным увеличением количества

различныхустройств управления и появлением новых средств автоматизации

(например, ПЭВМ, функциональные группы и т.д.). Поэтому стоимость

системы управления энергоблоком по мере перехода на более высокий

уровень автоматизации резко возрастает (рис. 1, кривая 1).

Рис.

1. Зависимость стоимости и

эффективности систем управления энергоблоками от степени их

автоматизации

Более или менее точная оценка целесообразности

этих вложений сейчас практически невозможна из-за отсутствия

необходимых данных для построения зависимости получаемого эффекта от

уровня автоматизации энергоустановок. На основании накопленного на

отечественных и зарубежных электростанциях опыта может быть произведена

лишь ориентировочная оценка характера этой зависимости (рис. 1, кривые

2). Известно, например, что наибольшая доля технико-экономического

эффекта достигается на первых уровнях автоматизации.

В настоящее время отсутствует

достаточно аргументированная оценка

эффективности АСУ энергоблоками, которая позволяла бы принимать

оптимальные решения по соотношению «стоимость создания или

модернизация АСУ в энергетике и ее эффективности». Поэтому

разработка такой методики является своевременной и актуальной задачей.

Основные показатели

эффективности системы управления

В настоящее время в качестве

первоочередных выступают задачи

наиболее эффективного использования материальных ресурсов при создании

АСУ; правильного выбора их построения; установления рациональной

очередности и объемов работ по созданию АСУ. В решении этих задач

немаловажную роль играет анализ экономической эффективности АСУ на

основе единых научно-обоснованных методических принципов [1,4].

Для анализа и разносторонней

оценки технико-экономической

эффективности АСУ применяется целый ряд показателей. Основным

показателем экономической эффективности АСУ является годовой

экономический эффект от внедрения системы, представляющий собой

экономию в расчетном году всех производственных ресурсов (трудовых,

материальных и финансовых), которую получают как предприятия,

использующие АСУ, так и предприятия, потребляющие произведенную с

помощью АСУ продукцию, т.е. промышленность в целом, которая в конечном

счете выражается в увеличении национального дохода страны. Другими

важными показателями экономической эффективности АСУ являются

коэффициент эффективности и срок окупаемости.

Годовая экономия (годовой

прирост прибыли) представляет собой

прирост по сравнению с базовым вариантом прибыли потребителя АСУ в

результате функционирования системы. Коэффициент эффективности

капитальных вложений на внедрение АСУ характеризует годовой прирост

прибыли (годовую экономию) от увеличения объема производства, снижения

себестоимости и улучшения качества продукции, получаемой на каждую

гривну капитальных вложений на внедрение АСУ. Срок окупаемости

капитальных вложений на внедрение АСУ характеризует период времени, в

течение которого капитальные вложения на внедрение АСУ возмещаются за

счет годового прироста прибыли (годовой экономии) от увеличения объема

производства, снижение себестоимости и улучшения качества продукции,

достигаемых в результате применения системы. Дополнительными

показателями экономической эффективности АСУ являются увеличение объема

производства, повышение производительности труда, снижение материало- и

энергоемкости производства, повышение фондоотдачи, улучшение качества

продукции.

Источники экономической

эффективности, характер и степень

воздействия АСУ на технико-экономические показатели (ТЭП) производства

зависят от функциональных, алгоритмических, программных и технических

решений, а также от особенностей технологического объекта управления

[1,2,3]. Технико-экономическая оценка любой АСУ должна производиться по

системе в целом. Вместе с тем, при параллельно-последовательном

характере процесса создания АСУ и этапности (очередности) ее внедрения

на практике часто возникает необходимость технико-экономической оценки

отдельных очередей, подсистем или функций системы. Годовой

экономический эффект АСУ как постоянно развивающейся системы при

параллельно-последовательном характере процесса ее разработки и

внедрения является функцией времени и определяется экономией,

полученной за весь срок использования системы. Поэтому указанный

показатель, в принципе, должен исчисляться как некоторое среднее

значение за весь расчетный период использования АСУ. Этот расчетный

период представляет собой отрезок времени, в течение которого АСУ

улучшает технико-экономические показатели (ТЭП) производства или

способствует решению социальных и других задач. При определении

расчетного периода учитывается средний срок экономически эффективного

функционирования АСУ, исходя из сроков морального износа.

Однако, в соответствии с

существующей практикой планирования,

годовой экономический эффект принято определять только на один

расчетный год - первый полный календарный год после окончания

планируемого (нормативного) срока освоения системы.

Годовой

экономический эффект от

применения АСУ определяется по формуле:

Э=П^A-EнКд

(1)

где ��П - годовая экономия

(годовой прирост прибыли) от

функционирования, тыс. грн.; ���К - единовременные затраты, связанные с

созданием и внедрением, тыс. грн.; Е�� - среднеотраслевой нормативный

коэффициент экономической эффективности капитальных вложений (равный

0,15 в энергетике).

Следует иметь в виду, что в

связи со специфическими особенностями

АСУ в каждом конкретном случае приходится иметь дело не с конкретными

размерами экономии и эффекта, а с их функцией от времени, характера

информации, числа и размерности задач, что выдвигает дополнительные

требования к обеспечению сопоставимости расчетов [3,4].

Экономически эффективным

вариантом АСУ является тот, затраты на

осуществление которого окупаются за счет прибыли в течение времени,

меньшего, чем нормативный срок окупаемости. При выборе наиболее

эффективных вариантов обязательным является сопоставление получаемой

экономии с размером необходимых капитальных вложений. Такое сравнение

производится путем расчета показателей сравнительной экономической

эффективности АСУ. Расчетный коэффициент экономической эффективности

характеризует величину годовой экономии и определяется по формуле:

���������

Ер=П^A/ЕнКд

(2)

Создание

АСУ считается

экономически целесообразным, если расчетный коэффициент эффективности

Eр окажется не меньше нормативного ЕН.В.Т.:

Ер>Ен.в.т.��

(3)

Срок окупаемости капитальных

вложений на разработку и внедрение АСУ

представляет собой отношение капитальных вложений на создание системы к

годовой экономии:

���

��Тр=Кд/П^A

(4)

Таким образом, срок окупаемости

показывает период времени, в течение

которого капитальные вложения на АСУ возмещаются за счет годовой

экономии. Следует иметь в виду, что при подобной оценке срока

окупаемости речь идет только о соизмерении капитальных вложений и

текущих затрат.

Особенности оценки

эффективности автоматизации энергетических

объектов

Ниже изложены основные принципы

оценки технико-экономической

эффективности АСУ энергоустановок, сложившаяся к настоящему времени

[1,4]. Обеспечение высокой эффективности АСУ энергоустановками должно

базироваться на комплексе необходимых средств, способных наилучшим

образом выполнять стоящие перед ним задачи, а также на оптимальных

методах использования этих средств в реальных условиях эксплуатации.

Одним из условий успешного решения задач, относящихся к этой сложной

проблеме, является умение количественно оценивать эффективность выбора

технических средств и методов их использования с той степенью полноты и

точности, которая определяется целями проводимых исследований. Эта

оценка сводится к выбору специальных критериев, которые могут служить

мерой эффективности соответствующих средств или систем управления, а

также к определению методов нахождения их значений. Эффективность любой

системы управления определяется ее назначением, результатами

использования по этому назначению, а также затратами на создание

системы и последующую эксплуатацию. Можно выделить техническую

эффективность, т.е. степень соответствия системы поставленным перед ней

техническим задачам, и экономическую эффективность, т.е. степень

соответствия полученного эффекта затратам на создание системы и ее

последующую эксплуатацию [1,4]. Критерий технической эффективности Ет

зависит от эффекта полного выполнения задачи Эн (вне зависимости от ее

технической результативности) и от эффекта применения предлагаемой

системы.

Ет=F(ЭнЭт)

(5)

При сравнительных расчетах

часто не требуются знания абсолютного

значения Эт в смысле (5). Достаточно знать лишь его приращения

относительно базового варианта в условиях Эн = const. Тогда при базовом

эффекте ЭБ, а также затрат на се создание и последующую эксплуатацию S:

ЭБ = F (Эн S)

(6)

Экономическая эффективность

выражается в денежных единицах либо

оценивается сроком окупаемости дополнительных капитальных затрат.

Критерий экономической эффективности ЕЭ является более общим критерием

оценки, чем критерий технической эффективности Ет, так как включает в

себя последний. Однако он далеко не универсален и не может быть

применен, в частности, при оценке устройств, обеспечивающих

безопасность персонала или являющихся технически необходимыми, без

которых эксплуатация оборудования практически невозможна. В таких

случаях достаточно ограничиться определением технической эффективности,

особенно тогда, когда пересчет технических показателей в экономические

не представляется возможным (например, улучшение условий труда

оперативного персонала). Таким образом, определение

технико-экономического эффекта от реализации АСУ любой энергоустановки

целесообразно разделить на два последовательных этапа:

• определение технической эффективности;

• определение экономической эффективности.

Алгоритмическая схема анализа

технико-экономической эффективности

АСУ энергоблоком приведена на рис. 2. Изменение эффективности по этой

схеме рассматривается в зависимости от внедрения или усовершенствования

АСУ или ее элементов, названного мероприятием (М) по АСУ. В качестве

таких мероприятий могут быть: введение отдельных функций АСУ, изменение

типа или состава комплекса технических средств и др. Подробные сведения

об этой схеме и результатах ее использования содержатся в [1,4,5].

Источники и примеры

эффективности АСУ энергоблоками ТЭС и АЭС

В результате

внедрения АСУ на многих ТЭС и АЭС достигнут

определенный технико-экономический эффект, основными источниками

которого являются:

повышение надежности и

безопасности работы энергооборудования;

увеличение маневренности и

мобильности энергоблоков в рамках

энергосистемы;

улучшение

технико-экономических характеристик

эксплуатации электростанции;

обеспечение качественного управления современными

блочными

энергоустановками при минимальном количестве оперативного персонала.

Приводимые ниже данные убедительно

свидетельствуют о

положительном влиянии АСУ на ТЭП эксплуатации энергооборудования на

зарубежных и отечественных ТЭС. Аналогичное положительное влияние на

показатели атомных электростанций оказывают и АСУ АЭС, однако из-за

относительно небольшого срока их эксплуатации количественные оценки

этих факторов пока в большинстве являются ограниченными. Повышение

надежности достигается, прежде всего, за счет систематического и более

качественного контроля за состоянием энергооборудования, позволяющего

значительно уменьшить возможность его выхода из строя или повреждении

при аварийных состояниях, а также уменьшение вероятности ошибочных

действий персонала, особенно при нестационарных режимах и аварийных

ситуациях.

Надежной работе оборудования

способствует и

улучшение стабильности протекания технологических процессов. Снижение

стоимости замещающей мощности при плановых или аварийных простоях блока

также является одним из источников экономии, обусловленных повышением

надежности энергооборудования. Величина этой экономии зависит от

конкретной энергосистемы и источника замещающей мощности, существенно

возрастая при малоэкономичном источнике замещающей мощности и высокой

стоимости передачи электроэнергии. Следует отметить и такой источник

экономии, как снижение вероятности и тяжести крупных аварий со

значительным повреждением энергооборудования. Подсчитано, например, что

в результате часового простоя блока 300 МВт американских ТЭС убытки

из-за недоотпуска электроэнергии составляют 150–250 тыс. руб.

[3]

(здесь и далее стоимость указана в ценах до 1991 года). Как видно из

табл.1, где приведены данные о годовой экономической эффективности АСУ

с использованием управляющих вычислительных систем нескольких ТЭС, доля

экономии от повышения надежности работы энергооборудования в суммарном

эффекте наиболее значительна.

Рисунок

2 - Алгоритмическая схема

анализа технико-экономической эффективности АСУ энергоблоком

По данным фирмы Сименс

автоматизация пусковых режимов блоков

предотвращает, по меньшей мере, одно значительное повреждение

энергооборудования в течение 20 лет, которое может потребовать

трехмесячного ремонта. Вследствие этого вынужденный годовой простой

блока сокращается на 5–8 суток в год, что применительно к

блоку

300 МВт дает годовой экономический – эффект 0,72 –

1,20x106

марок [1]. Оценки фирмы Дженерал Электрик показывают, что снижение

срока службы турбины за один пуск при работе по двухсменному графику

при ручном управлении составляет 0,17%, а при автоматизации эта цифра

может быть уменьшена до 0,02% [1]. Фирма Хитачи отмечает, что в

результате полной автоматизации пусковых режимов энергоблоков на

15–20% уменьшено общее время пуска, на 0,01%, снижена

повреждаемость деталей турбогенератора, существенно повышена надежность

системы управления [7]. Стабильное поддержание параметров оказывает

положительное влияние на долговечность работы оборудования. Выполненные

расчеты для барабанного парогенератора типа ТП-100 показали, что при

принятом сроке службы металла пароперегревателей в 100000 часов за счет

уменьшения дисперсии температуры перегретого пара на 1–3

°С

долговечность их увеличится примерно на 550– 1350 часов [3].

Автоматизация пусковых режимов. Режимы работы

энергоблоков в объединенных энергосистемах требуют обеспечения их

высокой маневренности и мобильности. ”Значительная

продолжительность и нестабильность неавтоматизированных пусков

заставляет диспетчера энергосистемы вводить энергоблоки в работу раньше

времени, обусловленного графиком нагрузки. Это приводит к работе

пускаемого энергоблока в течении определенного периода с недогрузкой, а

также к разгрузке работающих агрегатов. Возрастающая надежность

энергооборудования при автоматизированном пуске позволяет вводить блоки

в точно назначенное время, ликвидируя перерасход тепла за счет их

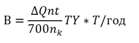

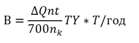

недогрузки. Годовая экономия топлива при этом:

(7)

где п – число пусков

блока; ηk– среднее значение КПД

парогенераторного цеха; t – время работы блока в режиме

недогрузки; ΔQ – часовой перерасход топлива по

энергосистеме (Гкал/ч).

Автоматизация обеспечивает проведение пуска энергоблоков при

минимальной продолжительности отдельных этапов, что позволяет уменьшить

общее время пуска примерно на 20–25%. Так, блок 342 МВт

американской электростанции Сьюарен при пуске его с помощью УВМ из

холодного состояния вступает в работу через 3,5 часа и набирает полную

нагрузку через 5 часов. При пуске из горячего состояния блок вступает в

работу через 15 минут [9]. Благодаря автоматизации пусковых режимов

шести энергоблоков по 200 МВт Змиевской ТЭС общее время пуска каждого

блока из холодного состояния было уменьшено на 1,5 часа [1].

Согласно результатам расчетной оценки

эффективности

автоматизации управления пуском и остановкой энергоблоков по 200 и 300

МВт в Центральной объединенной энергосистеме СССР автоматизация

пусковых режимов позволяет уменьшить приведенные затраты по каждому

блоку на 0,31÷1,2 руб/кВт год [3]. Одним из основных

направлений

развития АСУ энергоблоками является автоматизация диагностирования

состояния и условий эксплуатации энергооборудования. К сожалению

приходится констатировать, что его оперативное и прогнозное

диагностирование к настоящему времени не получило должного развития на

ТЭС и АЭС Украины, несмотря на наличие современных средств измерений,

вычислительной техники и информационных технологий. В то же время

состояние энергооборудования на ТЭС и АЭС, которое эксплуатируется

длительное время, обуславливает актуальность создания

автоматизированных систем технической диагностики (АСТД) для

оперативного контроля и прогноза его надежной эксплуатации. По

зарубежным данным создание АСТД позволяет существенно повысить

эффективность энергопроизводства. Так, по данным института

промышленности США стоимость эксплуатации 1 МВт на ТЭС при проектном

сроке эксплуатации составляет 24,3 дол.; при соблюдении сроков

планово-предупредительных ремонтов (ППР) – 17,4 дол., а при

создании АСТД – 12,5 дол [1].

По зарубежным данным годовая

экономия от применения диагностики и

мониторинга составляет от 3,5 до 5 млн. дол. в год/АЭС. По данным самой

крупной страховой компании ФРГ ”ALLIENZ” при этом

удается

обнаружить 36% повреждений ротора и 35% подшипников вращающегося

оборудования. Виброконтроль является рентабельным даже в том случае,

если за 40 лет эксплуатации турбогенератора позволяет исключить лишь

одно повреждение подшипника. В ФРГ и Японии в последние годы число

остановов на один реактор в год составило соответственно 0,7 и 0,5.

Рекорд Японии по снижению числа остановов АЭС не случаен. Сообщается,

что только благодаря применению систем автоматической диагностики по

анализу технологических шумов на АЭС Японии удается прогнозировать 40%

внеплановых остановов [5]. Известно, что невозможная без адекватного

диагностического обеспечения стратегия технологии обслуживания и

ремонта (ТОиР) оборудования по техническому состоянию, является более

экономичной по сравнению с ППР (по календарю), применяющейся на АЭС в

настоящее время. Этот факт подтверждается зарубежным опытом. Например,

известно, что за 8 лет (1992-2000 гг.) внедрение ТОиР оборудования по

его состоянию эксплуатационные расходы на ТЭС Этиванда (компания Edison

Enternational, США) снизились на 29% [3]. Реализация ТОиР по

фактическому состоянию оборудования на АЭС дозволит в определенной

степени снизить объем потенциально опасных и вредных для персонала

работ, который, как правило, избыточен в рамках существующих систем

регламентированного технического обслуживания (ТО). Следствием этого

должно также стать снижение дозы радиоактивного облучения, получаемого

обслуживающим персоналом. Повышение эффективности ТО, ожидаемое от

внедрения АКСТД–1000, неизбежно повлечет улучшение общего

технического состояния систем, механизмов и сооружений АЭС, в том числе

влияющих на экологическую безопасность [5]. Оценку эффективности

применения систем диагностики можно привести на конкретном примере

сравнения потерь от повреждения ГЦН–1 на блоке №1 ЮУАЭС в

1983 г.

(в отсутствии диагностики) и нарушения ГЦН–1 на блоке №4 ЗАЭС

в

1991 г., когда по данным виброанализа состояния ГЦН–1 было

принято решение об останове. Характер нарушений был идентичным, причина

- конструктивные недоработки. Потери ЮУАЭС составили 3х109

кВт·ч

недоработки электроэнергии за 130 суток простоя, о потери ЗАЭС

–

5x10 кВ·ч. Прибыль АЭС от реализации составляет по ценам

1991 г.

разницу в 67,5 млн. руб. или по рыночным ценам мирового уровня 150 млн.

дол. США [5].

Интересные прогнозные

технико-экономические результаты от внедрения

АСТД на АЭС приведены Киевским Национальным техническим, университетом

(КНТУ) [1]. Основные результаты внедрения АСТД энергоблоком АЭС

заключаются в возможности повысить надежность и безопасность работы

оборудования энергоблока за счет уменьшения внеплановых простоев в

5–10 раз, или отказов на 60-90%, повысить экономичность

работы

энергоблока на 1,5–2%. Качество эксплуатации энергоблока за

счет

более глубокой информации о работе оборудования, высокой оперативности

и обоснованности принимаемых решений позволит улучшить использование

рабочей мощности энергоблока (повысить коэффициент готовности),

оптимизировать планирование ремонтного обслуживания (увеличить срок

между капитальными ремонтами примерна на 20%, т.е. от 4 до 5 лет) и

уменьшить ремонтные затраты; создать условия и предпосылки для

увеличения общего ресурса энергоблока на 10–15 лет, а также

объективно анализировать работу эксплуатационного персонала и улучшить

условия его труда.

Согласно предварительной оценке

затраты на создание комплекса АСТД

энергоблока АЭС с ядерным реактором ВВЭР–1000 в составе

14–15 укрупненных подсистем составляет около 3% общей сметной

стоимости энергоблока [5]. Экономию годовых ремонтных затрат по

энергоблоку при внедрении АСТД можно оценить в сумме порядка 11,0 млн.

грн., в том числе 6,0 млн. грн. за счет увеличения срока между

капитальными ремонтами от 4 до 5 лет. При этом предполагается, что АСТД

позволяет избежать тяжелых повреждений оборудования в 70 случаях из

100, т.е. на 70% (в зарубежной практике даже на 90%). Таким образом,

суммарная экономия по энергоблоку составит 11,1 + 11,0=22,1 млн. грн,

или 4,154 млн. дол. США. При этих условиях срок окупаемости капитальных

затрат составит около трех лет, что вполне приемлемо [8].

Для сравнения можно привести

данные по экономической эффективности,

полученной на американской АЭС ”Порт Анна” компании

”Вирджиния Пауэр” (два энергоблока по 970 МВт), при

внедрении только мониторинга виброактивности и диагностики состояния

турбоагрегатов, генераторов и другого вращающегося оборудования. По

данным фирмы, суточный простой энергоблока приводит к убыткам порядка

1,0 млн. дол. США, экономия в первом году внедрения, вибромониторизации

составила около 2,0 млн. дол. США, в последующем – 3,5 млн.

дол.

США. При этом производственные показатели данной АЭС превышали средние

показатели по всей отрасли в течение пяти лет подряд, что подтверждает

высокую эффективность системы [9]. Экономия топлива в результате

внедрения АСУ, кроме уменьшения отмеченных выше пусковых потерь тепла,

достигается благодаря более качественному регулированию технологических

процессов, своевременной сигнализации о различных отклонениях от

нормальных режимов эксплуатации, а также их оптимизации. По данным ряда

американских источников повышение КПД блока ТЭС из-за перечисленных

выше факторов оценивается в 0,5%. Эти сведения базируются на опыте

эксплуатации шести крупных электростанций США с вычислительными

машинами, где удельный расход тепла после автоматизации снизился

примерно на 2% [10]. За счет оптимального управления с помощью УВМ

энергоблоком 415 МВт на электростанции Декер Крик (США) на 1 % повышена

номинальная производительность парогенератора, что дает экономию в

256000 долларов в год [7]. Основной задачей управления

теплоэнергетическим оборудованием в нормальных режимах эксплуатации

является обеспечение постоянства параметров, по зарубежным данным

годовая экономия от применения диагностики и мониторинга составляет от

3,5 до 5 млн. дол. в год/АЭС. По данным самой крупной страховой

компании ФРГ ”ALLIENZ” при этом удается обнаружить

36%

повреждений ротора и 35% подшипников вращающегося оборудования.

Виброконтроль является рентабельным даже в том случае, если за 40 лет

эксплуатации турбогенератора позволяет исключить лишь одно повреждение

подшипника. В ФРГ и Японии в последние годы число остановов на один

реактор в год составило соответственно 0,7 и 0,5. Рекорд Японии по

снижению числа остановов АЭС не случаен. Сообщается, что только

благодаря применению систем автоматической диагностики по анализу

технологических шумов на АЭС Японии удается прогнозировать 40%

внеплановых остановов [5].

Известно, что невозможная без

адекватного диагностического

обеспечения стратегия технологии обслуживания и ремонта (ТОиР)

оборудования по техническому состоянию, является более экономичной по

сравнению с ППР (по календарю), применяющейся на АЭС в настоящее время.

Этот факт подтверждается зарубежным опытом. Например, известно, что за

8 лет (1992-2000 гг.) внедрение ТОиР оборудования по его состоянию

эксплуатационные расходы на ТЭС Этиванда (компания Edison

Enternational, США) снизились на 29% [3].

Реализация ТОиР по фактическому

состоянию оборудования на АЭС

дозволит в определенной степени снизить объем потенциально опасных и

вредных для персонала работ, который, как правило, избыточен в рамках

существующих систем регламентированного технического обслуживания (ТО).

Следствием этого должно также стать снижение дозы радиоактивного

облучения, получаемого обслуживающим персоналом.

Повышение эффективности ТО,

ожидаемое от внедрения АКСТД–1000,

неизбежно повлечет улучшение общего технического состояния систем,

механизмов и сооружений АЭС, в том числе влияющих на экологическую

безопасность [5]. Оценку эффективности применения систем диагностики

можно привести на конкретном примере сравнения потерь от повреждения

ГЦН–1 на блоке №1 ЮУАЭС в 1983 г. (в отсутствии диагностики)

и

нарушения ГЦН–1 на блоке №4 ЗАЭС в 1991 г., когда по данным

виброанализа состояния ГЦН–1 было принято решение об

останове.

Характер нарушений был идентичным, причина - конструктивные

недоработки. Потери ЮУАЭС составили 3х109 кВт·ч недоработки

электроэнергии за 130 суток простоя, о потери ЗАЭС – 5x10

кВ·ч. Прибыль АЭС от реализации составляет по ценам 1991 г.

разницу в 67,5 млн. руб. или по рыночным ценам мирового уровня 150 млн.

дол. США [5]. Интересные прогнозные технико-экономические результаты от

внедрения АСТД на АЭС приведены Киевским Национальным техническим,

университетом (КНТУ) [1]. Основные результаты внедрения АСТД

энергоблоком АЭС заключаются в возможности повысить надежность и

безопасность работы оборудования энергоблока за счет уменьшения

внеплановых простоев в 5–10 раз, или отказов на 60-90%,

повысить

экономичность работы энергоблока на 1,5–2%. Качество

эксплуатации энергоблока за счет более глубокой информации о работе

оборудования, высокой оперативности и обоснованности принимаемых

решений позволит улучшить использование рабочей мощности энергоблока

(повысить коэффициент готовности), оптимизировать планирование

ремонтного обслуживания (увеличить срок между капитальными ремонтами

примерна на 20%, т.е. от 4 до 5 лет) и уменьшить ремонтные затраты;

создать условия и предпосылки для увеличения общего ресурса энергоблока

на 10–15 лет, а также объективно анализировать работу

эксплуатационного персонала и улучшить условия его труда. Согласно

предварительной оценке затраты на создание комплекса АСТД энергоблока

АЭС с ядерным реактором ВВЭР–1000 в составе 14–15

укрупненных подсистем составляет около 3% общей сметной стоимости

энергоблока [5]. Экономию годовых ремонтных затрат по энергоблоку при

внедрении АСТД можно оценить в сумме порядка 11,0 млн. грн., в том

числе 6,0 млн. грн. за счет увеличения срока между капитальными

ремонтами от 4 до 5 лет.

При этом предполагается, что

АСТД позволяет избежать тяжелых

повреждений оборудования в 70 случаях из 100, т.е. на 70% (в зарубежной

практике даже на 90%). Таким образом, суммарная экономия по энергоблоку

составит 11,1 + 11,0=22,1 млн. грн, или 4,154 млн. дол. США. При этих

условиях срок окупаемости капитальных затрат составит около трех лет,

что вполне приемлемо [8]. Для сравнения можно привести данные по

экономической эффективности, полученной на американской АЭС

”Порт

Анна” компании ”Вирджиния Пауэр” (два

энергоблока по

970 МВт), при внедрении только мониторинга виброактивности и

диагностики состояния турбоагрегатов, генераторов и другого

вращающегосяоборудования.

По данным фирмы, суточный

простой энергоблока приводит к убыткам

порядка 1,0 млн. дол. США, экономия в первом году внедрения,

вибромониторизации составила около 2,0 млн. дол. США, в последующем

– 3,5 млн. дол. США. При этом производственные показатели

данной

АЭС превышали средние показатели по всей отрасли в течение пяти лет

подряд, что подтверждает высокую эффективность системы [9].

Экономия топлива в результате

внедрения АСУ, кроме уменьшения

отмеченных выше пусковых потерь тепла, достигается благодаря более

качественному регулированию технологических процессов, своевременной

сигнализации о различных отклонениях от нормальных режимов

эксплуатации, а также их оптимизации. По данным ряда американских

источников повышение КПД блока ТЭС из-за перечисленных выше факторов

оценивается в 0,5%. Эти сведения базируются на опыте эксплуатации шести

крупных электростанций США с вычислительными машинами, где удельный

расход тепла после автоматизации снизился примерно на 2% [10]. За счет

оптимального управления с помощью УВМ энергоблоком 415 МВт на

электростанции Декер Крик (США) на 1 % повышена номинальная

производительность парогенератора, что дает экономию в 256000 долларов

в год [7]. Основной задачей управления теплоэнергетическим

оборудованием в нормальных режимах эксплуатации является обеспечение

постоянства параметров.

Выводы

Непрерывное повышение уровня

автоматизации процессов

энергопроизводства на ТЭС и АЭС Украины для обеспечения надежности,

безопасности и экономичности их функционирования требует значительных

денежных средств и других материальных ресурсов. В условиях

использования современных АСУ как на вновь создаваемых, так и

модернизируемых энергоблоках ТЭС и AЭС согласно стратегии развития

энергетики Украины до 2030 года, принятие субъективных, недостаточно

аргументированных решений приводят к существенным экономическим

потерям. В отдельных работах, посвященных этой задаче, подходят к

количественной оценке, имеющей обычно надежности, безопасности

и

экономичности их функционирования требует значительных денежных средств

и других материальных ресурсов. В условиях использования современных

АСУ как на вновь создаваемых, так и модернизируемых энергоблоках ТЭС и

AЭС согласно стратегии развития энергетики Украины до 2030 года,

принятие субъективных, недостаточно аргументированных решений приводят

к существенным экономическим потерям. В отдельных работах, посвященных

этой задаче, подходят к количественной оценке, имеющей обычно

экспертный характер, источников эффективности автоматизации

технологических процессов. Отсутствие единого подхода к решению такой

оценки приводит к значительным расхождениям в полученных результатах.

Разработка методологии оценки технико-экономической эффективности АСУ

энергоблоков ТЭС и АЭС для возможности научно-обоснованного определения

соотношения «стоимость АСУ и ее эффективность»,

безусловно

является актуальной задачей.

Список использованной

литературы

1.

Дуэль М.А. Автоматизированное

управление объектами и техническими процессами ТЭС и АЭС/ М.А. Дуэль.

– Харьков.: ЧП «КИК», 2010.–

448с.

2. Горелик А.Х. Автоматизированные системы управления технологическими

процессами ТЭС и АЭС/ А.Х. Горелик. – Харьков.: НТУ ХПИ,

2005.– 244с.

3. Дуэль М.А. АСУ энергоблоками с использованием средств вычислительной

техники М.А. Дуэль. – М.:Энергоиздат, 1983.– 207 с.

4. Автоматизированные системы управления на тепловых электростанциях и

критерии их технико-экономической эффективности // Отчет

BTИ.–

М.: УралВТИ, ЦНИКА, 1973.– 46с.

5. Автоматизированные системы комплексной технической диагностики

(АСКТД) для энергоблоков АЭС с реакторами

ВВЭР-1000.–Харьков.:

ЗАО «Техностандарт», 2004.– 215с.

6. Плетнев Г.П. Автоматизированное управление объектами тепловых

электростанций / Г.П. Плетнев .– М.: Энергоиздат, 1985

.–

368с.

7. The Business Case For Reliability. John Schultz, Robert DiStefano //

The 18th International Maintenance Conference.

8. Polysamy S.S., Marat O., Brom J. Система слежения и контроля

оборудования ALLY TM и ее значение для безопасности и надежности АЭС

Темелин / S.S. Polysamy, O. Marat, J. Brom // International Symposium

on Safety and Reability Systems OF RWRs and BWRd .– Brno.

Czech

Republic, May, 1995 .– 22p.

9. Sound and Vibration / R. Bannister .– 1982 .– №9

.– P.16-20.

10. Data Collection and Record Keeping for the Management - of Nuclear

Power Ageinu / Safetv Series No50-P-3/JAEA, 1991.

(7)

(7)