Методы моделирования,

идентификации и управления впрыскивающими устройствами энергоблока СКД

300 МВт

Автор: Ткаченко В.Н., Красников А.Л.

Источнник: Труды ИПММ НАН Украины. 2011. Том 23 УДК 517.977.1

Автор: Ткаченко В.Н., Красников А.Л.

Источнник: Труды ИПММ НАН Украины. 2011. Том 23 УДК 517.977.1

Энергоблок СКД 300 МВт в основных режимах работы имеет паропроизводительность до 1000 т/ч и должен обеспечивать заданную температуру пара (545 °С) с точностью ±5 °С [1]. Конструктивно пароводяной тракт котла разделен встроенной задвижкой (ВЗ) на две части: испарительную и перегревательную. Контроль температуры пара энергоблока выполняется двумя системами: системой управления расходом топлива и системой управления охлаждающими впрысками. Задаче управления расходом топлива посвящено много работ, тем не менее, моделирование и управление впрысками в перегревательный сегмент пароводяного тракта почти не рассматривается.

Существующие работы либо опираются на приближенные модели без учета нестационарности параметров, либо рассматривают исключительно задачу моделирования [2, 3]. При построении системы управления на основе уравнений тепломассопереноса [3] следует учитывать, что параметры системы зависят от текущей температуры, давления и расхода пара и будут изменяться в различных режимах работы. Кроме того, модель пароводяного тракта в общем случае является билинейной [4, 5]. В данном случае процедуру синтеза регулятора следует выполнять, опираясь на методы синтеза для политопных систем [6] и нелинейных систем [7, 8].

Таким образом, для решения

задачи синтеза системы управления охлаждающими впрысками энергоблока

СКД 300 МВт необходимо:

1. Проанализировать структуру объекта управления.

2. Разработать математическую модель на основе уравнений теплофизики.

3. Реализовать методы идентификации параметров модели, в том числе и в

реальном времени.

4. Разработать методы синтеза регулятора билинейной политопной системы

и применить к синтезу ПИ-регулятора системы впрысков в пароводяной

тракт высокого давления.

Конструктивно котел представляет собой газовоздушный тракт, который имеет П-образную форму и состоит из топочной камеры и конвективной шахты, соединенных в верхней части горизонтальный газоходом. По ходу пароводяного тракта установлена встроенная задвижка (ВЗ), которая разделяет паропровод на испарительную и перегревательную части. После ВЗ пар подается во входной коллектор потолочного пароперегревателя и, пройдя трубы потолочного перегревателя, направляется в смесительный коллектор, в котором установлен пароохладитель первого впрыска. За пароохладителем из коллектора пар подается во входные коллекторы ширм первой ступени ширмового пароперегревателя (ШПП-1). Далее пар поступает в ширмы второго ряда, образующие вторую ступень ширмового пароперегревателя (ШПП-2).

Пройдя ШПП-2, пар поступает в смесительный коллектор, в котором установлен пароохладитель второго впрыска. После второго впрыскивающего пароохладителя пар поступает во входной коллектор конвективного пароперегревателя сверхкритического давления (КПП ВД). Пройдя КПП ВД, пар поступает в его выходную камеру, к торцу которой приварен паропровод свежего пара, в котором установлен пусковой пароохладитель, по которому пар с давлением 255 кгс/см2 и температурой 545°С через главную паровую задвижку (ГПЗ), стопорный клапан и регулирующие клапаны поступает в цилиндр высокого давления турбины.

Основными параметрами процесса нагрева пара в перегревательном тракте энергоблока, доступными в существующей информационно-измерительной системе, являются: температуры пара до ВЗ, температура за первым и вторым впрыском, до и после пускового впрыска, давления пара до ВЗ и на выходе из котла, расходы питательной воды и острого пара, расходы на охлаждающий впрыск, температуры металла пароперегревателей.

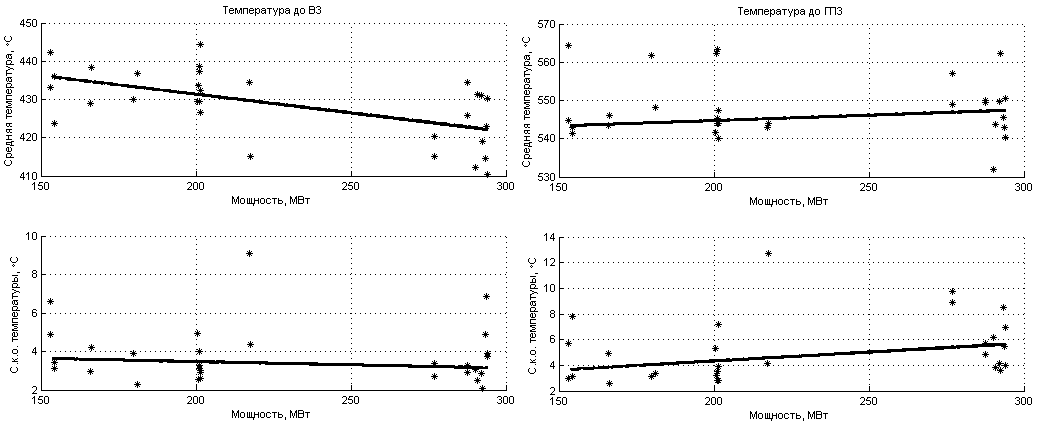

Для анализа объекта управления выбраны данные измерений по двум энергоблокам СКД 300 МВт в стационарных режимах работы при нагрузке от 150 до 300 МВт, которые включают данные по двум ниткам. Анализ данных показывает (рис. 1), что существующая система управления впрысками недостаточно эффективна: средняя температура пара за ГПЗ зачастую превышает нормативные 545°С, среднеквадратичное отклонение температуры пара за ГПЗ превышает с.к.о. температуры до ВЗ и растет при повышении мощности энергоблока.

Рис. 1. Средняя температура пара и с.к.о. температуры пара до ВЗ и до ГПЗ

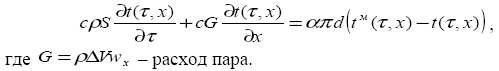

Для построения модели процессов, протекающих в пароводяном тракте, использована феноменологическая модель, основанная на уравнениях тепломассопереноса и смешения. Процесс нагрева пара в общем случае описывается набором дифференциальных уравнений в частных производных: уравнение сплошности, энергетическое уравнение, уравнение движения [3, 9]. С учетом существующей системы измерений, моделирование и параметрическая идентификация целесообразны только для энергетического уравнения:

В более детальном представлении уравнение (1), можно записать в виде:

Для расчета параметров пара c,r использованы соотношения, предложенные «Международной ассоциацией по свойствам воды и водяного пара» (IAPWS) [10], в справочнике IAPWS-IF97 имеется библиотека программ на языке С, в которой реализованы функции расчета всех необходимых параметров. Теплообмен в коллекторе впрыска описывается уравнением смешения. Упрощенно, данное уравнение можно рассматривать как:

Связь между температурой и энтальпией в пароводяной смеси можно описать уравнением h =c(t, p)t [3]. Предложенная модель является нестационарным уравнением в частных производных, для решения которого воспользуемся конечно-разностной аппроксимацией по явной ли неявной схеме. Остановимся на схеме «явный левый уголок», которая имеет трехточечный шаблон. Выбор явной или неявной схемы связан с условием устойчивости. Для явного левого уголка выбор шагов разбиения по времени и длине пароперегревателя должен удовлетворять неравенству . Для нормативных значений параметров энергоблока условие имеет вид . Моделирование будем выполнять, считая, что доступны как результат измерения значения начального распределения температур пара по паропроводу, значения температур пара на входе в пароперегреватель и значения температур металла пароперегревателя. Вводя дискретный шаг по времени (разбиение на N отрезков, с шагом Dt ) и по длине паропровода (разбиение на M отрезков с шагом Dx ) и заменяя производные конечно-разностными соотношениями, получим для явного левого уголка представление уравнения в виде:

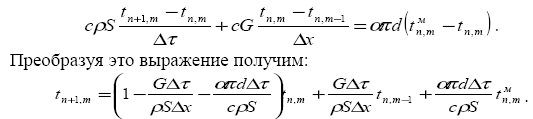

Моделируя переходные процессы при различных Dx,Dt , удовлетворяющих условию устойчивости, и анализируя полученные результаты, можно сказать, что данные, полученные при расчете по схеме "явный левый уголок" Dt = 0.05 с и Dx = 4 м, имеют достаточную точность, сопоставимую с точностью измерительной техники [10]. Для дальнейшего упрощения выкладок, можно представить выражение (4) в векторно-матричной форме. Для этого введем векторы состояния теплоносителя и входных воздействий (температура металла по длине паропровода и температура на входе в паропровод). Тогда (4) можно записать в виде:

Предложенная модель тепломассопереноса содержит неизвестный коэффициент теплоотдачи, который обусловлен конструктивными особенностями пароводяного тракта и его состоянием. Более того, данный коэффициент зависит от режима функционирования энергоблока, так как изменение условий нагрева влияет на процесс теплоотдачи. В связи с этим возникает задача идентификации коэффициента a в реальном времени [12]. Основная сложность, которая возникает на данном этапе: фактическое отсутствие полного набора измерений температур пара по длине пароводяного тракта. Для измерения доступна только температура пара на входе в пароводяной тракт и за соответствующим впрыском. Это фактически дополняет систему (5) уравнением выхода:

yn+1 = Cxn,

C=[0 ... 0 1].

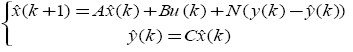

Для системы (5)-(6) можно ввести дополнительные уравнения, которые восстанавливают значение вектора состояния по выходу. Данная задача может быть решена с помощью наблюдателя Люенбергера [13]:

Матрица наблюдателя N

выбирается так, чтобы обеспечить постепенное уменьшение ошибки оценки

вектора состояния системы (5)-(7).

Для упрощения исходной системы можно записать (5)-(7) в виде:

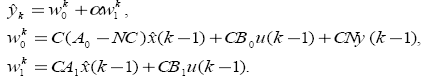

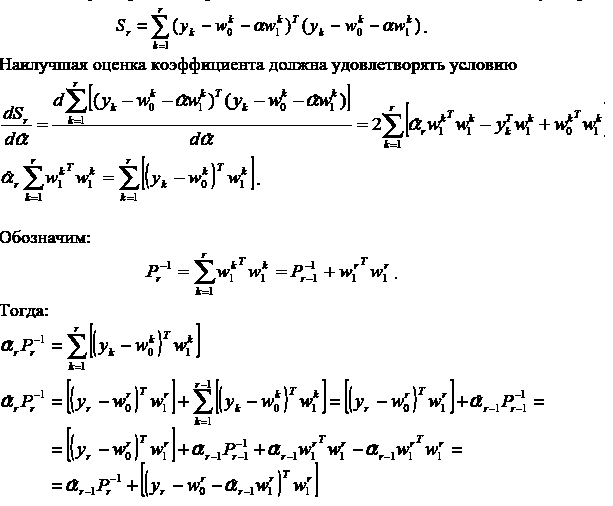

Используя оценку выходной температуры и ее измеренное значение, можно выполнить идентификацию коэффициента теплоотдачи. Для этого воспользуемся рекуррентным методом наименьших квадратов [14]. Величина суммарной квадратичной ошибки оценивания в данном случае равна:

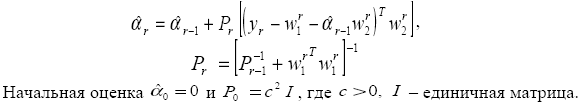

Отсюда имеем формулу для оценки aˆ рекуррентным методом наименьших квадратов:

Алгоритм

решения задачи идентификации в данном случае выглядит следующим образом:

1) определить начальные значения aˆ 0 и 0 P ;

2) по данным системы измерений вычислить значения оценки вектора

состояния xˆ согласно (7);

3) рассчитать значения векторов 0 w и 1 w согласно (8);

4) получить новую оценку aˆ по формулам (11);

5) проверить условие достижения заданной точности, в случае его

выполнения выйти на завершение алгоритма;

6) вернуться к шагу 2.

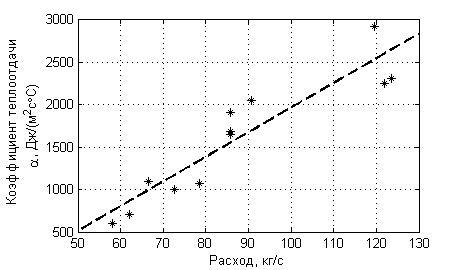

Задача идентификации коэффициента теплоотдачи пароперегревателя

решалась для нескольких наборов наблюдений энергоблока СКД 300 МВт.

Анализ результатов идентификации в процессе изменения нагрузки показал

значительную разницу (рис. 2) в величине коэффициента теплоотдачи при

нагрузке 50% (расход 60 кг/с, давление 195 бар) и нагрузке 90% (расход

120 т/ч, давление 250 бар), что подтверждает необходимость решения

задачи адаптации коэффициента теплоотдачи в системе реального времени.

Рис. 2. Зависимость коэффициента теплоотдачи от расхода питательной воды.

Как отмечалось ранее, основной сложностью в задаче управления впрыском является отсутствие измерений температур пароводяной смеси до впрыска в существующих информационно-управляющих системах. Так, при наличии измеряемой температуры пара до впрыска, выбор расхода на впрыск можно выполнить, решая уравнение (2). В нашем случае температура до пароохладителя измерялась только для пускового впрыска, в остальных случаях температура измеряется после впрыска и перед соответствующим пароперегревателем. Используя полученную модель, можно рассчитывать расход на впрыск, используя в качестве значения температуры до впрыска, выход модели (8). Тем не менее, такой подход позволит стабилизировать температуру пара только за впрыском, не компенсируя возмущения, возникающие при дальнейшем нагреве пара в пароперегревателях до ГПЗ.

Рассмотрим задачу синтеза ПИ-регулятора состояния среды сегмента пароводяного тракта котла для отдельного впрыска в произвольной точке пароводяного тракта. В задаче управления выделим следующие величины:

- вектор состояния х= - температура пароводяной смеси;

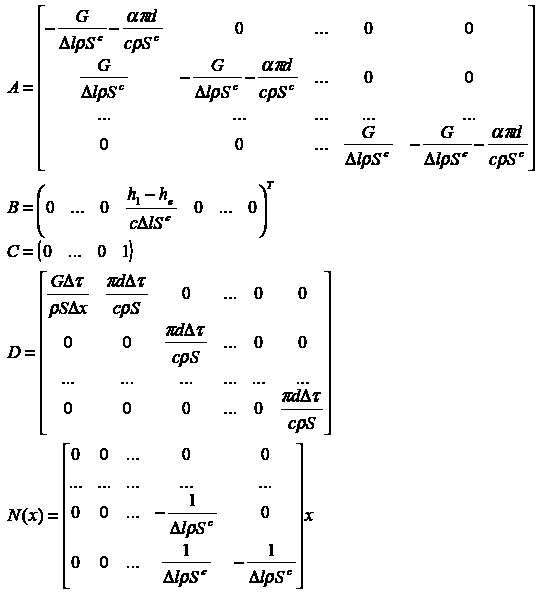

С матрицами коэффициентов:

Данная модель является билинейной – частным случаем нелинейной системы вида x = f (x) +g(x)u .

Задача управления билинейными системами поставлена в 60-х годах ХХ века [4]. Для решения этой задачи предложены несколько методов [4, 7]. Часть методов предусматривают локальную либо глобальную линеаризацию и дальнейший синтез регулятора результирующей линейной системы. Такие методы просты, однако не всегда применимы: локальная линеаризация требует постоянного пересчета коэффициентов линейной системы и соответствующего регулятора при смене режимов работы, а глобальная линеаризация требует точного знания коэффициентов модели.

Альтернативный подход предусматривает синтез регулятора билинейной системы методом, основанным на прямом методе Ляпунова с учетом нелинейной составляющей N(x)u [8]. Хотя полученный регулятор будет выполнять стабилизацию системы независимо от режима работы объекта, возникают определенные сложности в связи с отсутствием универсальных методов поиска функции Ляпунова для нелинейных систем на всем множестве состояний.

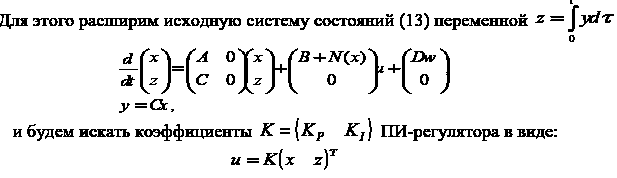

Для упрощения процедуры поиска можно ограничиться синтезом регулятора на выбранном множестве допустимых состояний (которое будет включать набор допустимых режимов функционирования). Для описания множества состояний (и соответствующего множества возможных матриц коэффициентов) введем выпуклый многогранник – политоп, заданный множеством граничных состояний системы

Для того, чтобы найти

коэффициенты пропорционального регулятора системы (13): u=Kx, функционирующей

на мноэжестве состояний, описанном политопом Х=conv{x1,...,x2},

воспользуемся следующей процедурой синтеза.

1. Исходную систему (13)-(14) запишем как линейную политопную систему

вида х=Ах+В(х)u, где В(х)={N(x(1))+B,...,N(x(p))+B}.

2.Выберем функцию Лпунова вида V(x)=x^T Px.

3. Для политопной системы решим неравенство Ляпунова, как задачу поиска

решения системы линейных матричных неравенств:

P>0

AP+PA^T+(N(x(i))+B)W+W^T(N(x(i))+B)^T<0,

i=1,...,p

4. Получив матрицы P и W, рассчитаем матрицу коэффициентов регулятора:

K=WP^(-1)

Решение

задачи (16) гарантирует, что в вершинах политопа { ,..., } (1) ( p) c

=conv x x , которые отвечают граничным параметрам системы, а,

следовательно, и для любого множества коэффициентов в выбранных

пределах, будет выполняться стабилизация параметров системы при

отсутствии внешних возмущений. Подобную процедуру можно использовать

для синтеза ПИ-регулятора, который позволит избавиться от ошибок,

связанных с внешними возмущениями греющей среды [13].

Следует отметить, что ввиду монотонности параметров системы (13)-(14), данная процедура синтеза применима для системы управления впрыском, которая изначально является нестационарной, с множеством коэффициентов, которое для заданного множества параметров системы так же представимо в виде политопа.

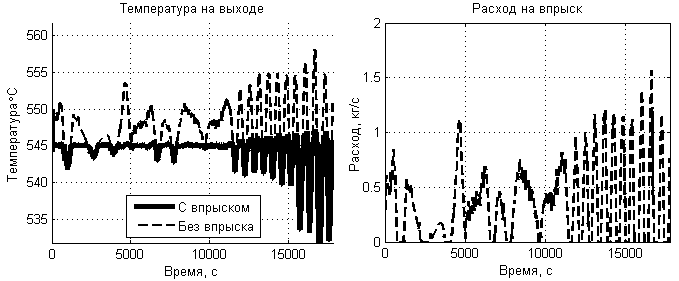

Для реализации предложенной процедуры синтеза построена система управления сегментом пароводяного тракта, который включает второй впрыск и конвективный пароперегреватель высокого давления. Выбранный сегмент разбит на 4 точки и для режимов функционирования от 150 до 300 МВт (при расходе от 55 до 140 кг/с и давлении от 200 до 260 бар) выбрано множество допустимых температур в виде политопа: c :=[480 ,530 ]´[505 ,540 ]´[525 ,550 ]´[530 ,560 ] Для выбранного политопа были рассчитаны матрицы коэффициентов согласно (14) и построена система неравенств (16). Решение системы найдено с помощью компонента LMI Systems пакета MATLAB.

Кр = (0,831 0,109 0,161 0,499 )

К1 = 0,811

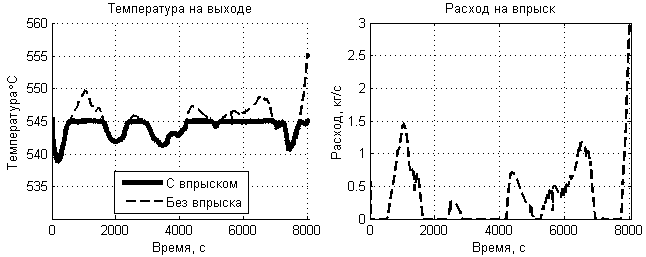

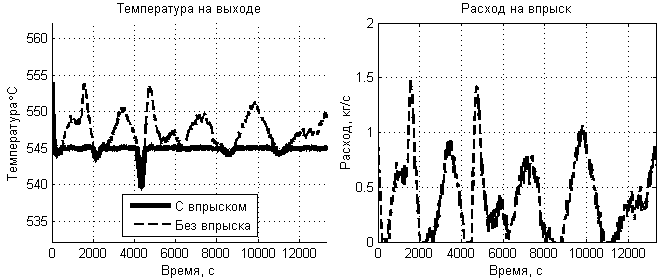

Полученные коэффициенты регулятора гарантируют устойчивость системы управления на заданном диапазоне параметров. Для моделирования системы выбраны суточные данные функционирования блока при нагрузке в 150, 200 и 290 МВт. Результаты моделирования приведены на рис.3-5. Графики температур содержат температуру пара на выходе из паропровода без регулируемого впрыска и с впрыском за ШПП. Предложенный регулятор позволяет выдерживать температуру пара в трех режимах. Следует отметить, что для исследуемого энергоблока 300 МВт существующая система управления не всегда корректно работает в граничных режимах. Так при нагрузке 150 МВт (рис. 3), исходная система оказалась неустойчивой, а от возникающих колебаний удалось избавиться только при дальнейшем повышении мощности. Более того, ввиду невозможности точного регулирования температуры впрысками, для коррекции температуры пара использовалась система управления расходом топлива, что, в свою очередь, вызвало периодическое изменение режима нагрева в пароперегревателях и ухудшение условий функционирования регулятора впрыска.

Рис. 3. Моделирование системы управления при нагрузке 150 МВт.

Рис. 4. Моделирование системы управления при нагрузке 290 МВт.

Рис. 5. Моделирование системы управления при нагрузке 200 МВт.

Рассмотрена задача построения

системы управления впрысками холодной воды в пароводяной тракт

энергоблока СКД 300 МВт. Построена модель на основе уравнения

тепломассопереноса. Для построенной модели решена задача идентификации

коэффициента теплоотдачи, показана зависимость коэффициента от расхода

пара. Для полученной нестационарной билинейной системы предложена

процедура синтеза ПИ-регулятора, которая гарантирует работоспособность

системы управления впрыском на заданном множестве допустимых параметров

пара.

Предложенный метод реализован для управления отдельным впрыскивающим

устройством, расположенным перед конвективным пароперегревателем

высокого давления. Полученная система стабилизирует температуру пара,

компенсируя возмущения, которые возникают при дальнейшем нагреве пара

после впрыска. Работоспособность синтезированного регулятора

подтверждена численным экспериментом на основе суточных данных

функционирования энергоблока при нагрузке 150, 200 и 290 МВт..

1.

Инструкция по пуску и эксплуатации энергоблока 300 МВт – МЭЭ

ПЭО "ДОНБАССЭНЕРГО", 1992. – 81 c.

2. Дуэль М.А. Автоматизированные системы управления энергоблоками с

использованием средств вычислительной техники. – М.:

Энергоиздат, 1983. – 208 с.

3. Makovicka J, Havlena V, Benes M. A simulation model of steam and

flue gas flow in heat exchangers // Proceedings of ALGORITMY 2002

– 16th Conference on Scientific Computing. – Vysoke

Tatry–Podbanske, Slovakia, September 8–13, 2002.

– 171–178 pp.

4. Mohler R.R. Bilinear control processes: with applications to

engineering, ecology, and medicine – NY: Academic Press, 1973

– 224 с.

5. Ткаченко В.Н., Красников А.Л. Моделирование динамики

перегревательной части пароводяного тракта в задаче управления

параметрами острого пара // V науково- практична конференція з

міжнародною участю «Математичне та імітаційне моделювання

систем. МОДС-2010». Тези доповідей. – Київ.

– 2010. – С. 159–161.

6. Boyd S., El Ghaoui L., Feron E., Balakrishnan V. Linear Matrix

Inequalities in System and Control Theory – Philadelphia:

SIAM Press, 1994. –193 с.

7. Isidori A. Nonlinear Control Systems. – London:

Springer-Verlag, 1995. – 549 с.

8. Amato F., Cosentino C., Merola A. Stabilization of Bilinear Systems

via Linear State Feedback Control // IEEE Transactions on Circuits and

Systems-II: Express Briefs 56(1). – 2009 – C. 76-80.

9. Михеев М.А., Михеева И.М. Основы теплопередачи. – М.:

Энергия, 1973. – 320 с.

10. Release on the IAPWS Industrial Formulation 1997 for the

Thermodynamic Properties of Water and Steam. – International

Association for the Properties of Water and Steam. –

Erlangen, 1997. – 48 p.

11. Красников А.Л. Методы моделирования и параметрической идентификации

пароперегревателей высокого давления на основе конечно-разностных

аппроксимаций /Красников А.Л. // Наукові праці Донецького національного

технічного університету. сер. «Обчислювальна техніка та

автоматизація» – № 169 (18). – Донецьк:

ДонНТУ, 2010. – С. 106-113.

12. Красніков О.Л. Ідентифікація коефіцієнту теплообміну

пароперегрівачів енергоблоку НКТ за умови неповного набору даних // 18

Міжнародна конференція з автоматичного управління «АВТОМАТИКА

/ AUTOMATIСS – 2011». Тези доповідей. –

Львів, 28-30 вересня 2011 р. – С. 161–162.

13. Острем К., Виттенмарк Б. Системы управления с ЭВМ. – М.:

Мир, 1987. – 480 с.

14. Гроп Д. Методы идентификации систем. – М.: Мир, 1979.

– 302 с.