Интеграция автоматизированных систем промышленного предприятия на основе стандарта OPC

Автор: Шумова Л.А., Щербакова М.Е.

Источник: Вестник Восточноукраинского национального университета имени Владимира Даля № 15 (169) ч.2

Введение

Возрастание роли современных информационных технологий в жизнедеятельности промышленных предприятий, развитие технологий построения вычислительных сетей, распределенного хранения и обработки данных способствуют активному внедрению средств автоматизации, вследствие чего становится актуальной проблема интеграции разнородных автоматизированных систем предприятия.

Основной задачей интеграции является обеспечение передачи достоверных данных с технологического уровня на уровень управления финансово-хозяйственной деятельностью предприятия (АСУП) и одновременно с этим решение проблемы внутризаводского баланса и управления производством [1].

Так как автоматизированная система управления технологическим процессом (АСУТП), с одной стороны, обеспечивает жесткое ведение технологических процессов в соответствии с регламентом, с другой стороны - обеспечивает системы верхнего уровня достоверными данными об этих процессах, то фундаментом системы управления промышленного предприятия должна стать АСУТП, а интеграция подсистем АСУТП и АСУП - основой автоматизированного управления промышленным предприятием.

Основная часть

На отечественных промышленных предприятиях наблюдаются следующие факторы, существенно осложняющие решение рассматриваемой проблемы

- наличие информационных и организационных барьеров между управленческим и производственным уровнями;

- принципиально различное отношение к реальному времени в подсистемах АСУТП и АСУП;

- широкая эксплуатация большого количества разнородных систем.

К настоящему времени предложено достаточное число технологических концепций, реализация которых способствует созданию интегрированных систем управления промышленными предприятиями. Среди них - организация межсетевого обмена в масштабах всего предприятия на основе Ethernet и протоколов TCP/IP, применение Internet и беспроводных решений.

Одним из путей передачи технологической информации, а также данных реального времени в автоматизированные системы более высокого уровня управления являются информационные серверы, удовлетворяющие технологии ОРС (OLE for Process Control).

Важными компонентами, используемыми на данных уровнях, являются системы управления базами данных (СУБД), обеспечивающие пользователя необходимой информацией. СУБД позволяют решить проблемы, связанные с большими объемами дублированной, иногда противоречивой информации, предоставляемой различными, зачастую несовместимыми друг с другом способами. Причѐм перспективной является концепция создания базы данных реального времени (БДРВ) на основе известных реляционных БД, например, MS SQL Server.

Основные функции БДРВ, построенные на основе MS SQL Server заключаются в следующем:

- cохранение некритичной во времени информации в БД Microsoft SQL Server; в то время как вся технологическая информация сохраняется в специальном формате;

- поддержание высокой пропускной способности, что обеспечивает сохранение огромных потоков информации с высокой разрешающей способностью;

- поддержание целостности данных, что обеспечивает запись больших объемов информации без потерь;

- использование Microsoft SQL Server в режиме сервера реального времени.

Используемая в БДРВ архитектура клиент-сервер позволяет заполнить промежуток между промышленными системами контроля и управления реального времени, характеризующимися большими объемами информации, и открытыми гибкими управленческими информационными системами. Благодаря наличию мощного и гибкого обработчика запросов пользователи имеют возможность осуществлять поиски любой степени сложности для выявления зависимостей и связей между физическими характеристиками, оперативными условиями и технологическими событиями.

Выбор технологий интеграции осуществляется с учѐтом конкретных задач, которые должна решать интегрированная система [2].

Исследования, представленные в данной статье, направлены на решение проблемы интеграции разнородных АСУ действующего химического производства: АСУТП, автоматизированных рабочих мест (АРМ) основных специалистов производства, АСУ основными фондами и специально разработанной для конкретного технологического процесса системы аналитической поддержки принятия решений (СППР) технолога оператора с целью предотвращения аварийных ситуаций [3].

Чтобы система функционировала, необходимо обеспечить ввод технологических данных в реальном времени (параметров технологического процесса из АСУТП), результатов химического анализа из производственной лаборатории (уровень управления производством), данных о текущем ресурсе оборудования, непосредственно участвующего в технологическом процессе (предварительно обработанные данные из АСУ основными фондами – уровень управления предприятием), а также передачу из системы соответствующих рекомендаций на мониторы операторов пульта управления технологическим процессом, главным специалистам производства и в АСУ основными фондами.

Для выбора технологий интеграции СППР с АСУТП, а также с системами производственного уровня и уровня управления предприятием решены следующие задачи:

- выделены взаимосвязанные задачи управления, решаемые на различных уровнях;

- исследованы информационные потоки, обеспечивающие автоматизацию решения выделенных задач;

- определены способы формирования и доступа к базам данных различного формата.

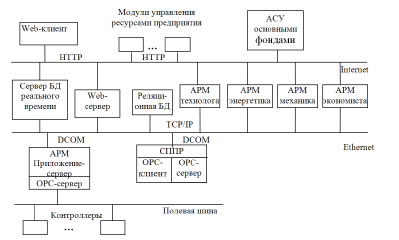

В результате анализа различных вариантов интеграции разнородных систем [4] в качестве наиболее целесообразной выбрана технология OPC, предоставляющая стандарты для обмена технологическими данными, с самыми широкими возможностями (рис. 1).

Рисунок 1 – Интеграция систем управления предприятия

Технология ОРС позволяет совмещать и взаимозаменять средства автоматизации различных производителей. Различные программные средства объединяются для решения общих задач при помощи объектных технологий СОМ/DCOM, которые поддерживают распространѐнные сетевые протоколы: TCP/IP, и др.

Основная цель ОРС-стандарта заключается в определении механизма доступа к данным с любого устройства системы управления. ОРС позволяет производителям оборудования поставлять программные компоненты, которые стандартным способом обеспечат клиентов данными с контроллеров нижнего уровня.

Использование ОРС-стандарта обеспечивает следующие преимущества:

- позволяет определять на объектном уровне различные системы контроля и управления, работающие в распределенной неоднородной среде;

- позволяет использовать различное нестандартное оборудование и соответствующие коммуникационные программные драйверы;

- предполагает большой выбор при разработке приложений.

Выводы

Задачу повышения эффективности производства, а также обеспечения нового качества управляемости можно достичь, лишь обладая всей достоверной оперативной информацией от всех объектов производства за счет создания единого информационного пространства предприятия.

Решение задач интеграции приводит к необходимости стандартизации разнородных продуктов и систем, используемых на предприятии, способствует их открытости и обеспечивает возможность простого взаимодействия между ними.

Наличие межсистемных стандартных протоколов позволяет создавать системы управления любой сложности вне зависимости от производителя программных и аппаратных средств.

Рассмотренные интеграционные решения позволили:

- обеспечить поступление в реальном времени технологической информации в СППР;

- на основании документированного интерфейса организовать обмен данными с разнородными системами уровня управления производственными процессами;

- обеспечить обмен информацией с системами верхнего уровня управления.

Рассматриваемые в статье способы интеграции позволяют объединять бизнес-информацию с технологической, открывают большие возможности для улучшения бизнес-деятельности, качества и производительности.

Литература

1. Мусаев А. А. Интеграция автоматизированных систем управления крупных промышленных предприятий: принципы, проблемы, решения / А. А. Мусаев, Ю. М. Шерстюк // Автоматизация в промышленности. М.: 2003, №10. - С. 40-45.

Куцевич Н.А. Инструментарий для интеграции разнородных подсистем / Н.А. Куцевич // Мир Компьютерной Автоматизации. – М.: ЗАО РТСофт, 2001.– № 1. – С. 37-41

Рязанцев А.И., Шумова Л.А., Скарга-Бандурова И.С. Система поддержки принятия решений при управлении технологическим процессом в предаварийных ситуациях - Вісник СНУ ім. В.Даля, №9 (151)/2010 Ч.1 –С.189-193.

Ицкович Э. Л. Методология построения MES-систем химико-технологического производства непрерывного типа / Промышленные АСУ и контроллеры. - 2009, N 12. - С.1-11.