Реферат по теме выпускной работы

Содержание

- Введение

- 1. Постановка задачи

- 2. Процесс выплавки методом ЭШП и ЭШЛ

- 2.1 Процесс литья с плавлением

- 3. Моделирование процесса ЭЛПЕ

- 4. Моделирование поверхности процесса кристаллизации

- Выводы

- Список источников

Введение

Электрошлаковый переплав ‒ вид электрошлакового процесса, электрометаллургический процесс, при котором металл переплавляется в ванне электропроводного шлака, нагреваемого электрическим током. При таком способе переплава повышается качество металлов и сплавов. Электрошлаковый переплав разработан в начале 50-х гг. 20 в. в институте электросварки им. Е. О. Патона АН УССР на основе электрошлаковой сварки. Изменяя состав шлака и температурный режим процесса, осуществляют избирательное рафинирование металла. В результате электрошлакового переплава содержание серы снижается в 2 ‒ 5 раз, кислорода и неметаллических включений в 1,5 ‒ 2,5 раза. Слиток характеризуется плотной направленной макроструктурой, свободен от дефектов литейного и усадочного происхождения. Химическая и структурная однородность слитка обусловливает изотропность физических и механических свойств металла.

В институте электросварки имени Е. О. Патона в последние годы предложен ряд технических решений, положенных в основу электрошлакового переплава (ЭШП). Это прежде всего метод получения полых слитков с применением подвижных и неподвижных относительно слитка внутренних водоохлаждаемых дорнов многократного использования.

1. Постановка задачи

Целью научно-исследовательской работы является получение графического изображения процесса ЭШП (кристаллизации). Для этой цели необходимо познакомиться с процессом электрошлакового переплава. В дальнейшем будем рассматривать процесс выплавки полого слитка.

Для получения графического изображения процесса ЭШП необходимо получить уравнение процесса, в котором учтены все факторы влияющие на данный процесс. Ввиду невозможности выяснить все процессы проходящие внутри печи было принято решение рассмотреть процесс ЭШП на примере кристаллизации вещества. При этом были учтены некоторые параметры, которые удалось установить для ЭШП.

В результате графического отображения процесса кристаллизации вещества необходимо установить: оказывает ли влияние на данный процесс величина Рейнольдса Re или же эту величину можно опустить. Для этого необходимо построить поверхность без учета данной величины и поверхность с учетом числа Рейнольдса.

2. Процесс выплавки методом ЭШП и ЭШЛ

Схема выплавки полого слитка с неподвижным внутренним дорном отличается простотой и надежностью. Внутренний дорн выполнен в виде монолитного сердечника, заключенного в охлаждаемую рубашку. Во время выплавки слитка такой дорн зажимается усаживающимся металлом. Если сердечник дорна изготовить из металла с коэффициентом литейного расширения большим, чем у металла слитка, то его несложно извлечь из отливки путем совместного нагрева и последующего охлаждения ее и дорна. На рисунке 2.1 показана схема выплавки методом ЭШЛ (электрошлакового литья) полого слитка с несквозным отверстием и использованием описанного неподвижного дорна.[1]

Рисунок 2.1 – Схема выплавки методом ЭШЛ полого слитка с несквозным отверстием:

- 1 ‒ расходуемый электрод;

- 2 ‒ наплавляемый слиток;

- 3 ‒ монолитный неподвижный охлаждаемый дорн;

- 4 ‒ наружный кристаллизатор

В настоящее время в промышленности освоена технология ЭШЛ корпусов запорной энергетической арматуры из теплоустойчивой стали типа 15XIMIФ, корпусов клапанов из аустенитной стали типа 18-8, частей корпусов сосудов высокого давления.[2]

Несомненный интерес представляет получение изделий сложной формы совмещением ЭШЛ с электрошлаковой сваркой. Для этого некоторые части будущего изделия устанавливают в кристаллизаторе таким образом, чтобы во время отливки основной части изделия они приплавились к ней.

2.1 Процесс литья с приплавлением

Технология литья с одновременным приплавлением заранее подготовленных частей изделия возможна лишь на основе электрошлакового процесса. Приплавляемые щеки до отливки установлены в отверстия кристаллизатора шейки будущего вала.

По аналогичной схеме изготовляется кривошип коленчатого вала. Во время выплавки шейки ранее выплавленные щеки приплавляются к ней.

Технология ЭШЛ имеет большое прикладное значение, так как позволяет эффективно решать проблему снижения крупных изделий сложной формы, которые раньше получала из поковок.

Имеющееся оборудование и технология позволяют нашей промышленности получать методом ЭШЛ литые заготовки таких изделий ответственного назначения, как коленчатые валы и шатуны крупных дизелей морских судов, корпуса энергетической арматуры и сосудов высокого давления, полые слитки, валки холодной прокатки, гребные валы, заготовки роторов турбин и турбогенераторов, валы каландров и др.

3. Моделирование процесса ЭЛПЕ

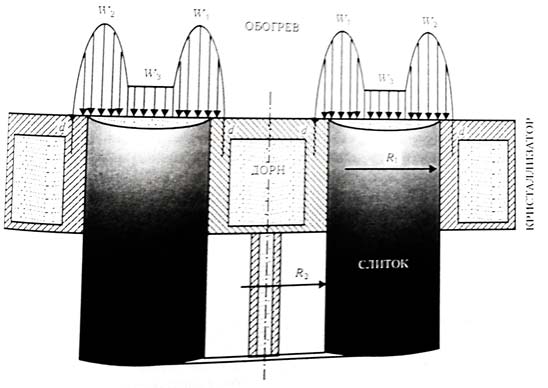

Для определения оптимальных теплофизических условий формирования слитка были проведены расчеты в рамках математической модели тепловых процессов в цилиндрическом слитке, адаптированной для случая полого слитка (рис. 3.1). В используемой модели жидкий металл сливается в кристаллизатор порциями, а слиток из его вытягивается периодически. Поверхность слитка обогревается электронными лучами, причем мощность W3 одного из них равномерно распределена в центральной зоне (R2 < r < R1), а двух других W1 и W2 сконцентрирована в периферийных зонах. В математической модели контролируемыми технологическими параметрами являются: мощности лучей W1,W2 и W3, периодичность заливки τ, высота одновременно сливаемой в кристаллизатор порции h, величина смещения периферийного луча от центра на стенку кристаллизатора d.[3]

Рисунок 2.1 – Схема моделирования процесса формирования полого слитка при ЭЛПЕ

Процесс переноса тепла описывается уравнением теплопроводности в цилиндрической системе координат (r,O,z) для случая осевой симметрии. Ось OZ системы координат совпадает с осью слитка (ось симметрии), а ось OR ‒ с радиальным направлением. Начало координат задано на нижнем основании слитка.

Уравнение теплопроводности в этом случае принимает вид

где c ‒ удельная теплоемкость; ρ ‒ плотность; λ ‒ коэффициент теплопроводности; R1 и R2 ‒ внешний и внутренний радиусы слитка; s(t) ‒ текущая высота слитка.

При этом граничное условие на внутренней поверхности слитка ‒ теплообмен со стенкой дорна. В зависимости от того, в каком отношении находится температура поверхности слитка с некоторой критической температурой TK (при которой поверхность слитка отделяется от стенки кристаллизатора), теплообмен слитка с кристаллизатором осуществляется по разным законам.[4]

При T<TK ‒ по закону Стефана-Больцмана

где ϵ ‒ степень черноты; σ ‒ постоянная Стефана-Больцмана; Tcρ ‒ температура стенки кристаллизатора.

При T>TK- по закону Ньютона-Рихмана

где α ‒ коэффициент теплопередачи между слитком и кристаллизатором.

Скорость плавки была принята равной 100 кг/ч, периодичность расчетов в качестве оптимального было выбрано распределение мощности электронных лучей в кристаллизаторе, обеспечивающее мелкую жидкую ванну на всей поверхности слитка. Такое распределение обеспечивает равномерное растекание заливаемых порций жидкого металла и практически плоский фронт кристаллизации, способствующий образованию в слитке гомогенной структуры из равноосных зерен.

С использованием рассчитанного режима электронно-лучевого нагрева полого слитка в кристаллизаторе на электронно-лучевой установке УЭ-182М были выплавлены опытные полые слитки титанового сплава ВТ1-0 с внешним диаметром 600 мм., внутренним ‒ 230 мм. и длинной 2 м. Внешняя поверхность слитков была оплавлена электронным лучом.[5]

Для определения в полых титановых слитках внутренних дефектов в виде неметаллических включений, а также пор и несплошностей применялся метод ультразвуковой дефектоскопии. Исследования проводились с использованием прибора УД-11УА эхо-импульсным методом при контактном варианте контроля. Рабочая частота анализа составляла 2,5 и 5 МГц, что обеспечивало максимальное соотношение сигнал/шум.[6]

Исследование полых слитков производилось путем последовательного ручного сканирования боковой поверхности вдоль образующей цилиндра (параллельно продольной оси). Шаг между линиями сканирования равнялся 10…20 мм. Ось излучения соответствовала радиусу цилиндра. Сканированию подвергалась вся боковая поверхность цилиндра, что обеспечивало охват всего объема полого слитка.

При исследовании полых слитков наблюдались множественные отражения малой амплитуды, что типично для литого металла и является результатом отражения сигнала от границ зерен. Анализом не выявлено отражений, которые можно было бы интерпретировать как крупные неметаллические включения, поры, усадочные раковины.

Таким образом, УЗК показал, что в исследованных полых титановых слитках отсутствуют несплошности, неметаллические включения с размером более 1 мм., а также плотные скопления более мелких включений.

Результаты исследования методом УЗК были подтверждены визуальными исследованиями травленного фрагмента полого слитка. Структура слитка однородная, состоящая из равноосных зерен размером 10…30 мм.

Таким образом, в ИЭС им. Е. О. Платона впервые в мировой практике по разработанной технологии получен методом ЭЛПЕ толстостенный полый титановый слиток большого диаметра. Технология получения титановых полых слитков методом ЭЛПЕ и применение электронно-лучевого оплавления их поверхности позволяет значительно снизить расход металла и сократить количество технологических операций.

4. Моделирование поверхности процесса кристаллизации

Пусть Ω∈R3 ‒ заданная область, граница которой ∂Ω состоит из двух замкнутых, связных гладких поверхностей Г+ и Г-, не имеющих самопересечений, причем поверхности Г± предполагаются принадлежащими классу H(5+α), 0<α<1. Пусть далее Гt (t∈[0,T]) ‒ гладкие замкнутые поверхности, лежащие внутри Ω, такие, что Γ+ лежит внутри ограничений области, границей которой является Γt. Свободная поверхность Γt ‒ граница раздела фаз в момент времени t ‒ разбивает область Ω на две связные подобласти Ωt- и Ωt+, занимаемых твердой и жидкой фазами соответственно. Требуется определить вектор скорости V⃗ (x,t), давление ρ(x,t), распределения температур твердой и жидкой фаз u- (x,t) и u+ (x,t) и свободную поверхность Γt по следующим условиям:

где  ‒ нормаль к Γt, направлена в сторону Ωt+.

Предполагается, что

‒ нормаль к Γt, направлена в сторону Ωt+.

Предполагается, что

‒ области, на которые разбивает Ω граница раздела фаз Γ0 в момент времени t=0 и B± (x,t) ≥ ϵ0 > 0 при (x,t)∈Γ±×[0,T].

‒ области, на которые разбивает Ω граница раздела фаз Γ0 в момент времени t=0 и B± (x,t) ≥ ϵ0 > 0 при (x,t)∈Γ±×[0,T].

Параметры α±,K±,K,Re,ϵ0 ‒ считаются положительными постоянными, а f ⃗(u+) ‒ принадлежащей классу C2 (R1 ),f'⃗(u+) ‒ ограниченной в R1. Задача (1)-(6) при малых значениях t разрешима в классе гладких функций, при этом  , а свободная поверхность Γt принадлежит классу H(2+α,(2+α)/2).

, а свободная поверхность Γt принадлежит классу H(2+α,(2+α)/2).

В данной работе исследуется влияние числа Рейнольдса Re на процесс кристаллизации вещества. В виду сложности процесса электрошлакового переплава был выбран процесс кристаллизации вещества с минимальным известным количеством параметров.

Изучается задача, моделирующая процесс кристаллизации вещества, с учетом конвективного переноса тепла. При этом задача содержит две свободные границы. В работе построены графики поверхностей.

здесь ρ* (φ,θ) – уравнение свободной поверхности, при Re=0

Получим уравнение поверхности:

Коэффициент Ck найдем методом Ритца:

Рассмотрим нулевые приближения:

Таким образом получим:

Построим систему Ритца:

и найдем неопределенный коэффициент α из уравнения

отсюда получим

Включим в уравнение число Re

здесь 0 ≤ t ≤ 1 A=A(θ,φ), где

Рисунок 4 – График поверхности ρ(φ,θ) в разрезе

Выводы

В ходе выполнения работы были получены уравнения поверхностей получаемых в процессе кристаллизации. Были получены два уравнения, одно из которых не имело в себе числа Рейнольдса и была статично относительно времени, второе было динамично и содержало число Рейнольдса.

В результате выполнения работы было получено графическое решение процесса кристаллизации. Построены графики поверхностей в пространстве по полученных формулам.

Сравнивая графики можно сделать вывод что число Рейнольдса оказывает влияние на поведение процесса кристаллизации.

Список источников

- Полуфабрикаты из титановых сплавов / Н.Ф. Аношкин, М.З. Ерманюк, Г.Д. Агарков и др. ‒ М:. Металлургия, 1979. ‒ 512 с.

- Получение титановых труб из заготовок электронно-лучевой плавки с использованием отходов / Т.Н. Буряк, В.С. Вархушева, С.В. Ладохин и др. / / Пробл. спец. электрометаллургии. ‒ 2001. ‒ № 3. ‒ С. 24-29.

- Миненко А.С. Вариационные задачи со свободной границей. ‒ Киев: Наук. думка, 2005. ‒ 341 с.

- Солонников В.А. Разрешимость задачи о движении вязкой несжимаемой жидкости, ограниченной свободной поверхностью / / Изв. АН СССР Сер. матем. ‒ 1977. ‒ 41, № 6. ‒ С. 1388-1424.

- Жук Г.В., Ахонина Л.В., Тригуб Н.П. Математическое моделирование процессов кристаллизации титанового сплава Ті-64А1-4V при ЭЛПЕ / / Там же. ‒ 1998. ‒ № 2. ‒ С. 21-25

- Калинюк А.Н., Козловец О.Н., Ахонин С.В. Производство полуфабрикатов из титановых слитков, полученных методом электронно-лучевой плавки с промежуточной емкостью / / Пробл. спец. электрометаллургии. ‒ 2002. ‒ № 2. ‒ С. 25-28.

- Развитие технологии электронно-лучевой плавки титана / Б.Е. Патон, Н.П. Тригуб, В.Н. Замков, С.В. Ахонин и др. / / Пробл. спец. электрометаллургии. ‒ 2000. ‒ № 2. ‒ С. 20-25.

- Патон Б.Е., Тригуб Н.П., Ахонин С.В. Перспективные технологии электронно-лучевой плавки титана / / Титан. ‒ 2003. ‒ №2. ‒ С. 20-25.

- Ахонин С.В. Математическое моделирование процесса растворения включений TiN в расплаве титана при ЭЛП / / Пробл. спец. электрометаллургии. ‒ 2001. ‒ №1. ‒ С. 20-24.

- Математическое моделирование процессов рафинирования металлов от газов при электронно-лучевом переплаве с промежуточной емкостью / С.В. Ахонин, Н.П. Тригуб, А.Н. Калинюк, С.В. Цвелодуб / / Пробл. спец. электрометаллургии. ‒ 1995. ‒ №2. ‒ С. 36-42.

- Электронно-лучевое оплавление слитков титана / А.Н. Пикулин, Г.В. Жук, Н.П. Тригуб, С.В. Ахонин / / Современ. электрометаллургия. ‒ 2003. ‒ №4. ‒ С. 17-19.

- Ладыженская О.А., Солонников В.А., Уральцева Н.Н. Линейные и квазилинейные уравнения параболического типа. ‒ Москва: Наука, 1967. ‒ 756 с.