Введение

Математическое моделирование является одним из

наиболее быстро развивающихся направлений научно-технического

прогресса,

современные темпы которого обусловливают необходимость повышения

качества и

сокращения продолжительности проектирования новых видов продукции.

Математическое

моделирование

энергетических котлов относится к классу сложных задач ввиду их

единичного

производства, и, как следствие, при алгоритмизации такого вида

задач возникают

определенные трудности. Эта проблема может быть решена на основе

широкого

использования средств вычислительной техники и компьютерных технологий.

Основными целями математического моделирования энергетических

котлоагрегатов являются:

—сокращение

сроков разработки

новых котлов и запуска их в производство вследствие более совершенной

организации всего цикла проектирования и отладки проектных

решений на моделях

на ранних стадиях конструирования без изготовления дорогостоящего

прототипа;

—повышение

качества и

конкурентоспособности изделий путем внедрения компьютерных

технологий, включая

геометрическое моделирование, математические методы анализа и

оптимизации

будущей конструкции.

Комплекс пакетов прикладных

программ для моделирования котлоагрегатов

Информационное

обеспечение компьютерного моделирования паровых котлов включает в себя

комплекс пакетов прикладных программ, разработанный в ОАО

«Сибэнергомаш»[1], состоящий из семи пакетов прикладных

программ (ППП)

для проектирования котлоагрегата

в режиме диалога: «Тепловой расчет

котлоагрегата», «Расчет температуры металла стенки

трубы», «Расчет на прочность цельносварных газоплотных

конструкций», «Аэродинамический

расчет котлоагрегата», «Расчет теплофизических свойств

теплоносителей», «Гидравлический расчет

пароперегревателя», «Расчет надежности

работы котлоагрегата».

В ППП

теплового расчета

котлоагрегата входят вычисления: объемов газообразных продуктов

сгорания,

объемных долей трехатомных газов, концентрации золы, таблицы энтальпий

теоретического расхода воздуха и газообразных продуктов сгорания,

теплового

баланса котлоагрегата, топки, ширмовых пароперегревателей, конвективных

пароперегревателей, хвостовых поверхностей нагрева.

Алгоритмы

расчета теплового

режима объединены с инвертированной базой данных «Котлоагрегат»,

позволяющей

по известному значению ключевого признака определить адреса всех

записей,

которые его содержат.

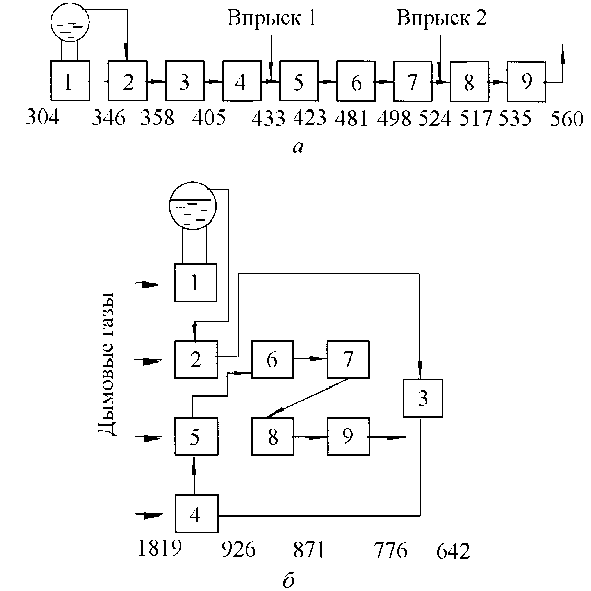

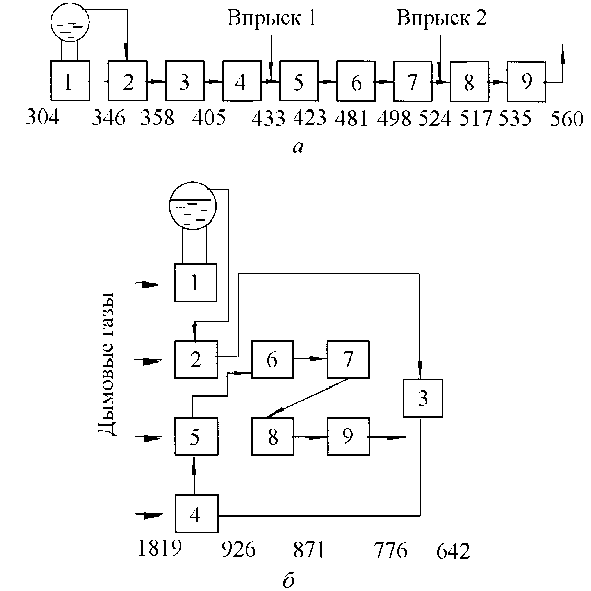

Расчетную

схему можно формировать в режиме диалога, и результаты теплового

расчета

выводить на экран дисплея в виде двух схем: водопарового и

газовоздушного

трактов котлоагрегата (см. рисунок). На схеме водопарового тракта

выводится

значение температуры среды по поверхностям нагрева. На схеме

газовоздушного

тракта выводится значение температуры продуктов сгорания до и после

расчетного

участка.

Схемы

пароводяного (а) и

газовоздушного (б) трактов котлоагрегата БКЗ 420-140-9.

Пакет

прикладных программ «Расчет температуры металла стенки

трубы» предназначен для

определения средней температуры металла стенки неравномерно

обогреваемой трубы

ширмового и конвективного пароперегревателей.

Пакет

прикладных программ «Расчет на прочность цельносварных

газоплотных конструкций»

предназначен для определения теплонапряжений в цельносварных

газоплотных

экранах котла в зоне максимального уровня тепловых потоков с учетом

дополнительных нагрузок. Пакет производит расчет напряжений от

внутреннего

давления, весовых нагрузок, хлопка в топке, неравномерного

распределения

тепловых потоков по ширине экранов, разности температур экрана и балки

жесткости, находит суммарные напряжения и оценивает прочность

Пакет

прикладных программ «Аэродинамический расчет котлоагрегата»

предназначен для вычисления аэродинамических сопротивлений газового и

воздушного трактов котельного агрегата, он позволяет для газового

тракта котлоагрегата рассчитывать следующие поверхности:

пароперегреватель, фестон, водяной экономайзер, воздухоподогреватель.

Поток газов может смывать шахматные, коридорные, продольные

пучки. Предусмотрен расчет участков от воздухоподогревателя до дымовой

трубы, дымовая труба.

Для

всех участков рассчитываются повороты в канале, изменение

сечения,

раздающие и

собирающие короба, диффузоры. Для воздушного тракта котельной

установки можно

учесть следующие виды сопротивлений: измерительная шайба, поворот на N

градусов, карман Рихтера, трение на участке, диффузор,

изменение

сечения,

калорифер, воздухонагреватель, конфузор, сопротивление входа в трубу,

шибер,

сопла, горелки, собирающий тройник.

Пакет

прикладных программ «Расчет теплофизических свойств

теплоносителей»

предназначен для расчета термодинамических и теплофизических

свойств воды,

водяного пара и дымовых газов. В состав пакета входят 17 программ.

Программы

расчета энтальпий газов по температуре, критерия Прандтля для

дымовых газов,

теплопроводности дымовых газов, кинематической вязкости дымовых газов

применимы

для температуры 0 ... 3000 °С. Программы расчета температуры

пара

по энтальпии

и давлению, энтальпии пара по давлению и температуре

применяются

при

температуре 330 ... 560 °С и давлении 10 ... 20 МПа. Программы

расчета

энтальпии воды по температуре и давлению, температуры воды по энтальпии

и

давлению, удельного объема воды используются при температуре 215... 320

°С и

давлении 10 ... 20 МПа. Расчет удельного объема воды применим для всей

области

до- критического давления. Программы расчета удельного объема пара на

кривой

насыщения, энтальпии воды на линии насыщения, энтальпии пара на линии

насыщения, температуры воды и водяного пара на линии насыщения,

удельного

объема воды на линии насыщения применяются при температуре насыщения.

Программы

расчета динамической вязкости воды и водяного пара, теплопроводности

воды и

водяного пара применяются для температуры 0 ... 800 °С

и

давления до 100 МПа.

Пакет

прикладных программ «Гидравлический расчет

пароперегревателя»

предназначен для расчета перепада давления по паровому тракту

пароперегревателя котлоагрегата. Основные программы пакета: расчет

удельного

объема пара, внутреннего сечения труб, перепада давления, скорости

пара,

гидравлических сопротивлений входа, выхода, поворота, трения

по

длине труб,

вывода на печать результатов расчета.

На

этапе моделирования необходимо кроме основных расчетов (теплового,

гидравлического,

прочностного и т. д.) проводить вероятностную оценку надежности каждого

варианта конструкции котлоагрегата. Пакет прикладных программ

«Расчет

надежности котлоагре- гата» предназначен для расчета надежности

работы

поверхностей нагрева котлоагрегата. Параметр потока отказов по каждой

поверхности рассчитывается как сумма произведений числа элементов на

интенсивность отказов. Элемент складывается из прямых участков,

бесштуцерной

приварки змеевиков к камерам, гибов труб, контактных сварных стыков.

Также

определяется характеристика потока вынужденных остановов на 105

ч

работы.

Во

всех пакетах

исходная информация в режиме диалога вводится с клавиатуры в

последовательности, определяемой запросами ЭВМ. Режим диалога

обеспечивают программы

бесформатного ввода с дисплея числовых и символьных данных. В ходе

расчетов на

дисплей выводятся промежуточные результаты, на основании анализа

которых пользователю

предлагается выбрать стратегию поведения: продолжить расчет либо,

изменив

исходные данные, вернуться к началу программы.

Тепловой

расчет — основа математического моделирования

котлов. В работах [2, 3] реализован принцип расчета по

поверхностям нагрева,

несущим основную тепловую нагрузку. К ним относятся: циркуляционный

контур,

ширмы (2 — 4-я ступени), пароперегреватель (2 — 5-я

ступени), ступени

воздухоподогревателя и водяного экономайзера. При компьютерном

моделировании

паровых котлов для быстрого анализа громоздкие цепочки схем

теплообменников

можно заменить несколькими теплонесущими поверхностями нагрева для

упрощения

алгоритма теплового расчета и в то же время сохранения качественного

анализа

конструкции.

При

математическом моделировании парового котла последовательно

прорабатываются

определенные этапы [4]: расчет конструкции, изготовление чертежей,

расчет

динамики работы котла. Каждому этапу соответствует своя математическая

модель:

статическая, параметрическая, динамическая.

Статические модели

Статические

модели представляют

собой алгоритмы расчетов: конструктивного теплового, поверочного

теплового,

аэродинамического, гидравлического, перепада давления по

паровому

тракту,

элементов котла на прочность, цельносварных экранов на прочность,

системы

пылеприготовления, трубопроводов на самокомпенсацию, цельносварных

газоплотных

потолков на прочность, каркаса котла, надежности работы поверхностей

нагрева.

Ниже каждый расчет укрупненно представлен как функция определенных

значений:

—

конструктивный

тепловой НН =

f (Р);

—

поверочный

тепловой СО =

f (НН);

—

аэродинамический Z =

f (С);

—

гидравлический С =

f (НН,ТТ);

—

температуры

стенки трубы ТБ =

f (ТР, К);

—

перепада

давления по паровому тракту ZP =

f (К, Ш);

—

элементов

котла

на прочность БМ =

f (К, ТТ, Б1);

—

цельносварных

экранов на прочность Б 1С

= f

(К,ТТ);

—

системы

пылеприготовления ТЫ =

f (ЫТ);

—

цельносварных

газоплотных потоков на прочность ОЬ =

f

(К,

Q);

—

каркаса

котла иР =

f (РЯ);

—

трубопроводов

на

самокомпенсацию Ь =

f (К,ТТ);

—

надежности

работы поверхностей нагрева ШШ = f (ЫБ).

В

уравнениях

приняты следующие условные обозначения: НН

— конструктивные характеристики поверхностей нагрева;

Р

— исходные данные для проекта котла (паропроиз-

водительность,

вид топлива, температура и давление перегретого пара, температура

питательной

воды, уходящих газов и воздуха); СО

— характеристики потока газов и диаметры труб;

Z

— сопротивление газовоздушных трактов;

С

— характеристики потока пароводяной смеси

(истинный расход,

действительная скорость, кратность циркуляции);

ТТ — теплотехнические

данные теплового расчета;

ТБ

— температура стенки трубы;

ТР

— температура пара; К

— конструктивные характеристики трубы (диаметр, толщина

стенки); ZP

— сопротивление тракта и давление среды; Ш

— скорость пара; БМ

— минимальная толщина стенки трубы; Б1

— допустимые напряжения; Б 1С

— суммарные напряжения; TN —

температура

горячего воздуха и производительность мельниц, сепараторов и т.д.; NT —

вид и

количество топлива;

DL —

прогибы

потолков и эпюры напряжений;

Q

— нагрузки;

UP —

устойчивость и прочность балок каркаса;

PR —

прочностные характеристики элементов (площадь, момент

сопротивления

поперечного сечения, момент инерции, нагрузка);

WW —

параметр потока вынужденных остановов;

NS —

количество стыков, прямых участков сварных труб;

L —

удлинения трубопроводов.

Параметрические модели.

Высокий уровень математического

моделирования удается обеспечить за счет специализации моделей

на

определенный

тип изделий, таких, например, как трубы, коллекторы, цельносварные

панели и

т.п. Моделирование происходит по AutoLISP-программам

в среде AutoCAD, что

предполагает

предварительную параметризацию объекта проектирования.

Под

параметризацией понимается такое представление некоторого класса

геометрических

объектов, которое позволяет автоматически получать конкретный объект

(экземпляр

класса) путем задания значений параметров. В крайней точке этого

спектра — полностью

автоматический выпуск конструкторской и технологической документации,

необходимой для подготовки производства и собственно производства

котлоагрегата.

Поддержка

технологии типового конструирования — один

из примеров применения

параметризации.

Эта технология предполагает, что конструирование детали производится

путем

сопоставления ей некоторой типовой детали, определения значений

размеров и задания

дополнительных элементов —

«элементов обогащения», которые отличают

конструируемую деталь от типовой [5]. Для поддержки этой

технологии нужно

представить в параметризованной форме и элементы обогащения, и типовые

детали.

Использование па- раметризированных объектов способно радикально

изменить стиль

работы пользователя в AutoCAD-системах

с применением AutoLISP-программ.

На

чертеже

обычно бывает различное количество сечений, видов, разрезов. Для их

построения

целесообразнее использовать параметризацию по размерам. В основе

параметризации

по размерам лежит известный факт, что геометрия чертежа может быть

рассчитана

по эскизу и нанесенным на эскиз размерам. С точки зрения параметризации

это

означает, что любой чертеж с правильной и полной расстановкой размеров

может

служить описателем класса чертежей, различающихся размерами.

Таким

образом,

для создания параметризированного чертежа достаточно построить

эталонный

экземпляр-образец. Параметризация по размерам опирается на возможность

расчета

геометрии чертежа по приблизительному эскизу, где определяются состав

геометрических элементов, размерные отношения и наглядные

геометрические

отношения. Совокупность геометрических и размерных отношений при

заданном

наборе элементов образует систему ограничений, достаточную для расчета

геометрии чертежа.

Все

данные, которые используются для представления

параметризированного чертежа, составляют его модель. В модели

можно выделить

две части: параметрическую и топологическую — по которым,

соответственно,

рассчитывается геометрия для заданных размеров и строится экземпляр

чертежа.

Параметрическая модель

MP = {E,

G, R} состоит

из трех множеств:

E —

геометрических элементов,

G —

геометрических отношений и

R —

размерных отношений. Например, множество

E содержит

точки, прямые и

окружности. Включим в

E трубы

и коллекторы, образующие основу для чертежей

цельносварных панле

топки,

блоков

пароперегревателя, ширм, водяного экономайзера, водоотпускной

системы.

Отношение (размерное или геометрическое) определяется типом и

набором

участвующих в нем элементов. Используем следующие типы отношений.

Геометрические

отношения:

||(Т1,

Т2)

— трубы Т1,

Т2

параллельны;

^(Т1,

Т2)

— трубы Т1,

Т2

перпендикулярны;

э(Т,

К) — торец

трубы Т принадлежит коллектору К;

э1(Т1,

Т2)

— торец трубы Т1

принадлежит трубе Т2.

Размерные

отношения:

^(Т1,

Т1)

—

задан угол гиба трубы Т1;

р(Т1,

Т2)

— задано расстояние

между трубами Т1,

Т2;

р(К1,

К2)

—

задано расстояние между коллекторами К1,

К2.

Топологическая

модель задает соответствие между элементами чертежа и

геометрическими

элементами параметрической модели. По топологической модели с

использованием

полученных в результате расчета параметров геометрических элементов

строится

чертеж.

Многие

задачи

имеют по нескольку решений и, как правило, для одного набора

значений

существует множество экземпляров, удовлетворяющих одной и той же модели.

Рассмотрим

критерий, с помощью которого из этого множества выделяется

единственный, в

определенном смысле наиболее подходящий, экземпляр. Выбор должен

делаться

только на основании чертежа-образца и не должен требовать

дополнительной

информации от пользователя.

Перечислим

ряд

свойств, которым должен удовлетворять принцип выбора. Пусть по чертежу Е0,

который

будет использоваться в качестве образца параметризированного

чертежа и

которому соответствуют значения размеров Г° =

(т°,...,тП),

построена модель МР =

{Е°,С,Я}.

Для любого набора значений г1

процедура выбора должна

определять из

конечного множества экземпляров, удовлетворяющих модели

МР,

единственный экземпляр Е1,

о котором будем говорить, что он похож на образец

Е°,

либо сообщать, что похожего экземпляра нет.

Процедура выбора

задает на множестве экземпляров, удовлетворяющих модели

МР,

бинарное отношение «похож»,

обозначаемое далее

символом ^^. Пользователю было бы очень трудно работать в системе

параметризации, в которой принцип выбора не удовлетворял бы

следующим свойствам.

Свойство

1

(рефлексивность). Е & Е.

Выбор

для

значений размеров, совпадающих со значениями размеров образца

Е,

должен дать сам образец Е.

Свойство

2

(симметричность). Е0

&

Е1

^

Е1

&

Е°.

Если

при

использовании образца Е°

с размерами г° среди экземпляров с размерами г1

выбран

экземпляр Е1

, то при

использовании образца Е1

среди экземпляров с размерами г° должен быть выбран

Е°.

Свойство

3

(транзитивность). Е° & Е1,

Е1

&

Е2

^

Е°

&

Е2.

Свойство

4

(однозначность). Е1

&

Е2,

г(Е1)

=

г(Е2)

^

Е1

=

Е2.

Здесь г(Е)

обозначает вектор

значения размеров для экземпляра Е.

Это свойство делает однозначным выбор при одинаковых значениях

размеров. В

частности, этим обеспечивается то, что, начиная с двух

различных,

но похожих

образцов, при любых одинаковых значениях размеров мы получим один и тот

же

экземпляр.

Свойство

5 (непрерывность). Образец и

выбранный экземпляр должны

отличаться друг

от друга незначительно при близких значениях размеров.

Описанный

аппарат параметризации был реализован

для построения рабочих чертежей коллекторов на языке А^оЫБР

для

ПЭВМ 1ВМ РС

[6]. Предварительно проведена классификация всех коллекторов. На

полученном

рабочем чертеже показаны виды и разрезы торцов, сечения, а

также

элементы

обогащения — штуцеры, транспортировочные ушки, торцы,

отверстия.

При

программной реализации на ПЭВМ на укрупненную параметрическую

модель

коллектора

МР = {Е,0,Я} накладываются

геометрические и размерные

ограничения (до пяти рядов отверстий, до трех рядов штуцеров, длина

коллектора

не больше 4500 мм, 36 комбинаций левый — правый торцы). В

зависимости от

количества сечений и их видов программа сама выбирает формат

чертежа с

основной надписью, проставляются размеры, допуски, пишется текст

условий

изготовления коллектора.

Динамическая модель

Динамическая модель котла

необходима для настройки автоматических систем регулирования

(САР)

и выявления опасных отклонений параметров на стадии

проектирования. Задача математического моделирования заключается: а) в

составлении системы линейных дифференциальных и алгебраических

уравнений с

постоянными коэффициентами, связывающей входные и выходные координаты

расчетных

участков; б) в решении этой системы уравнений относительно выходных

координат с

целью получения динамических характеристик на ЭВМ.

Математическая

модель создается в предположении, что котельный агрегат является

линейной

детерминированной системой в условиях малых возмущений (сосредоточенные

параметры) [7].

При

составлении уравнений

динамики применяется метод линеаризации, позволяющий использовать при

исследованиях малые отклонения от стационарного режима.

Барабанный

котел

делится на ряд расчетных участков, каждый из которых неизменен в

геометрическом

отношении.

Необогреваемые

трубопроводы и коллекторы присоединяются к соответствующим

расчетным участкам,

объемы и массы этих элементов прибавляются к объемам и массам

соответствующих

расчетных участков.

По

характеру

теплообмена участки барабанного котла разделяются на конвективные и

радиационные, для радиационных участков принято, что тепловой поток не

зависит

от температуры рабочей среды.

За

радиационный

участок принимается циркуляционный контур барабанного котла, все

остальные

поверхности нагрева котла считаются конвективными, но изменение

коэффициента

теплоотдачи лучеиспусканием учитывается по соответствующим зависимостям.

При

определении величины аккумулирования тепла в

циркуляционном контуре в расчет вводится величина активного

металла барабанов

и коллекторов, изменение температу которого

следует

за изменением температуры насыщенного пара. Изменение

температуры

металла

стенок труб и барабанов циркуляционного контура принимается равным

изменению

температуры насыщенного пара при данном давлении.

Объем

пара в

самом барабане под зеркалом испарения и опускных трубах не

учитывается ввиду

его малого численного значения по сравнению с объемом барабана и

объемом пара в

трубной системе циркуляционного контура. Температура и энтальпия воды в

циркуляционном

контуре котла принимаются равными температуре и энтальпии воды при

давлении

насыщенного пара в барабане.

Определение

величины материального и теплового аккумулирования на всех

расчетных участках

(кроме циркуляционного контура) производится по плотности и энтальпии

рабочей

среды на выходе из участка. Массовая и тепловая аккумуляция в

газовоздушном

тракте не учитывается. Давление дымовых газов принято постоянным.

Коэффициенты

теплоотдачи от газов к стенкам труб и от стенок труб к рабочей среде

приняты

пропорциональными изменению скоростей соответствующих сред.

Коэффициенты

теплопроводности рабочей среды, критерий Прандтля и

коэффициенты

температуропроводности приняты постоянными.

Топка

рассматривается как одно звено, зоны по высоте топки в расчет не

принимаются,

процессы горения в топке не моделируются, рассматриваются только

процессы теплообмена,

при этом принято, что процесс теплообмена в топке не оказывает влияния

на

параметры рабочей среды, протекающей внутри экранирующих труб, т.е. все

поверхности в топке принимаются радиационными.

Температура

горячего воздуха, поступающего в топку, принята постоянной, в случае

необходимости выявления влияния изменения температуры горячего воздуха

на

динамические характеристики котла изменение температуры этого

воздуха можно

рассматривать как внешнее возмущени.

Выводы

Предложена схема компьютерной

технологии для моделирования энергетических паровых котлов как

совокупность

взаимодействия статических, параметрических и динамических моделей.

Дано

математическое описание моделей как функции определенных параметров

проектирования. Практическая реализация этой схемы проведена на

персональных

ЭВМ IBM PC в

ОАО «Сибэнергомаш», а также на кафедре

котло- и реакторостроения Алтайского государственного

технического

университета.

Список использованной

литературы

1. Беднаржевский В.С. Комплекс

пакетов прикладных программ для автоматизированного

проектирования

котлоагрегата на АРМ-М // Тяжелое машиностроение. 1992. №12. С. 33-35.

2. Беднаржевский В.С. Автоматический

тепловой расчет котлоагрегата на ЭВМ // Изв. вузов. Энергетика. 1995.

№1-2. С.

54-57.

3.

Беднаржевский В.С., Оскорбин Н.М.

Основные положения теплового расчета

паровых котлов на ЭВМ // Теплоэнергетика. 2002. №7. С. 10-14.

4.

Беднаржевский В.С., Оскорбин Н.М.

Автоматизированное проектирование

энергетических паровых котлов // Изв. вузов. Проблемы энергетики. 2002.

№1-2.

С. 3-9.

5.

Коваленко

В.Н., Ревякин Ю.Г., Хухлаев Е.В. Параметризация

машиностроительных чертежей, основанная на поэлементном

расчете //

Программирование. 1992. №2. С. 64-77.

6.

Беднаржевский В.С. Автоматизированное

проектирование коллекторов энергетических котлов на ПЭВМ IBM PC //

Тяжелое

машиностроение. 1994. №11-12. С. 13, 14, 32.

7. РТМ

108.031.101-84. Котлы

барабанные: Расчет динамических характеристик. Л.: НПО ЦКТИ, 1986. 80 с.

8. Беднаржевский В.С., Оскорбин Н.М.

Динамическая

математическая модель

парового котла БКЗ 420-140-9 // Изв. вузов. Проблемы

энергетики.

2002. №3-4.

С. 15-19.