Измерение токов и напряжений на высоком потенциале с помощью цифровых датчиков

Авторы: Шульга Р.Н., Змиева К.А, Должикова Е.Ю., Тимофеев Е.М.

Источник: Электричество. – 2012. – №12. – С. 13-17.

Авторы: Шульга Р.Н., Змиева К.А, Должикова Е.Ю., Тимофеев Е.М.

Источник: Электричество. – 2012. – №12. – С. 13-17.

Шульга Р.Н., Змиева К.А, Должикова Е.Ю., Тимофеев Е.М. Измерение токов и напряжений на высоком потенциале с помощью цифровых датчиков. Приведено описание устройства цифрового датчика тока и напряжения 110 кВ оригинальной конструкции, в котором используются катушки Роговского и встроенный в опорный изолятор R–C-делитель напряжения. Оцифровка измерений осуществляется на высоком потенциале, преобразуется в световой сигнал и с помощью оптоволокна передается на низкий потенциал, где обрабатывается, запоминается и выдается потребителям в соответствии со стандартом МЭК 61850-9-2LE.

Существующие измерительные трансформаторы тока и напряжения (ТТ и ТН) электромагнитного типа на классы напряжения 110–750 кВ имеют значительную материалоемкость, высокие массогабаритные показатели, сложную технологию, требуют больших трудозатрат в производстве. Указанные трансформаторы с бумажно-масляной и элегазовой изоляцией являются пожаро- и взрывоопасными. Аварии в энергосистемах мегаполисов и других регионов показали, что взрывы и пожары ТТ приводят к значительному ущербу и длительным недоотпускам электроэнергии. Например, взрыв ТТ на п/ст Чагино в Москве в мае 2005 г. привел к системной аварии с ущербом свыше 2,2 млрд руб.

Разработка цифровых датчиков тока и напряжения (ЦДТН) снимает указанные недостатки и предусматривает применение микропроцессорной техники, осуществляющей оцифровку данных измерений, передачу их по оптоволокну на потенциал земли, обработку сигналов и передачу информации в соответствии со стандартом МЭК 61850-9-2LE.

При финансовой поддержке Министерства образования и науки Российской Федерации специалисты НИУ «МЭИ» и ФГУП ВЭИ совместно выполнили разработку и изготовление цифрового датчика тока и напряжения ЦДТН, входящего в состав комплекса электрооборудования (КЭО), предназначенного для повышения надежности и грозоупорности воздушных линий и подстанций распределительных сетей 6–110 кВ.

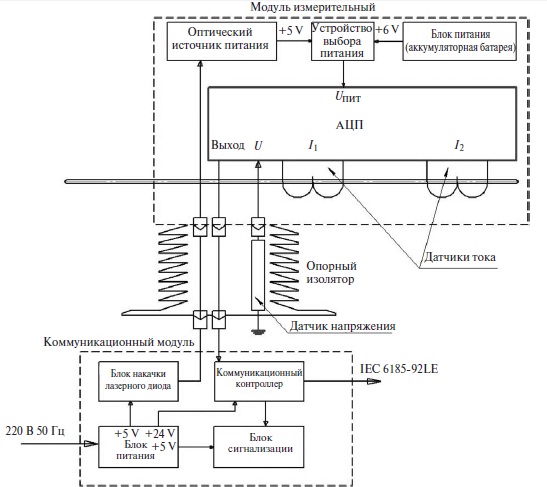

Структурная электрическая схема ЦДТН изображена на рис. 1. Функционально ЦДТН состоит из трех основных узлов: измерительного модуля (ИМ) на высоком потенциале шинопровода; опорного изолятора (ОИ); коммуникационного модуля (КМ) на потенциале земли.

Рисунок 1 – Структурная схема ЦДТН

В измерительном модуле в качестве датчиков тока используются катушки Роговского (КР), которые выполняются для цепей защиты (класс точности 5Р). Применяется КР на печатных платах, позволяющая получить необходимый коэффициент преобразования:

где U2 – выходное напряжение КР; I1 – измеряемый первичный ток.

Для повышения помехоустойчивости КР размещаются в экранах; повышение точности достигается применением прецизионного оборудования и калибровкой КР на стенде.

Токовая погрешность для КР определяется формулой:

Угловая погрешность, определяемая фазовым сдвигом d между первой гармоникой тока и выходного напряжения за вычетом угла, равного 90°, равна ± 60 (при токе 1 кА).

Полная погрешность (%)

где I1, i1 – действующее и мгновенное значения первичного тока соответственно; U2 – мгновенное значение выходного напряжения КР; Т – длительность периода тока; Kном – номинальный коэффициент преобразования.

Датчик напряжения (ДН) емкостно-омического типа размещается в опорном изоляторе.

Особенностью ДН является однородность конструкции с использованием одинаковых элементов (пленка, пропитка), одинакового коэффициента запрессовки частей, что позволяет обеспечить независимость коэффициента деления от температуры среды и обеспечить класс точности 0,2. Датчик напряжения обеспечивает отсутствие короны и достаточную импульсную прочность при грозовом импульсе амплитудой 480 кВ; ДН состоит из трех частей: емкость первой части ДН 7,184 нФ, tgd = 0,0056 (f = 1 кГц).

Вторая часть ДН (используется в качестве опции) – секция питания емкостью 3,53 мкФ с выходным напряжением 130,6 (при фазном напряжении 69,5 кВ).

Третья часть ДН – измерительная, выходное напряжение 2,6 В (при фазном напряжении 63,5 кВ).

Три части ДН соединены последовательно и помещены в корпус из полипропилена.

Для ДН предусматривается жесткая его фиксация с помощью ребер толщиной 5 мм внутри изоляционной трубы опорного изолятора.

Выполненные расчеты распределения электрических полей показали отсутствие перекрытия при воздействии грозового импульса. Емкость ДН существенно выше его паразитной емкости на землю, а корона отсутствует, что обеспечивает высокую стабильность коэффициента деления.

Опорный изолятор ОИ служит для оптической связи между датчиками на высоком потенциале и оптическими разъемами на потенциале земли, передачи по оптоволокну питания на высокий потенциал и для размещения делителя напряжения в его корпусе. В качестве ОИ используется серийный полимерный изолятор с внутренним диаметром 215 мм, наружным диаметром 345 мм, высотой 1150 мм. Выполняется в виде стеклопластикового полого цилиндра с металлическими фланцами, защищенного с наружной стороны ребристым защитным покрытием из кремнийорганической резины.

Плата аналого-цифрового преобразователя АЦП содержит операционные усилители, датчик температуры, аналого-цифровой преобразователь с мультиплексором, цифровые микросхемы, передающие и принимающие оптические модули, источник опорного напряжения, импульсный источник питания.

Плата АЦП предназначена для измерения и преобразования в цифровую форму аналоговых сигналов тока от датчиков тока и напряжения на высоком потенциале с последующей передачей по оптоволокну на низкий потенциал. АЦП имеет 8 каналов, 12 разрядов, диапазон входных напряжений 0–3,5 В, обеспечивает максимальную частоту сигнала до 8 кГц, входное сопротивление 1 МОм, защиту по напряжению аналоговых входов 150 В, стабилизированное напряжение питания 5 В; потребляемая мощность менее 1 Вт; АЦП характеризуется малым энергопотреблением, помехоустойчивостью, приемлемой точностью тракта 0,2. Плата АЦП размещается в металлическом корпусе для защиты от электромагнитных помех (степень защиты Р65Н).

Коммуникационный модуль на потенциале земли обслуживает до четырех фаз ЦДТН и содержит блоки питания ± 5 В и ±24 В, блок накачки лазерного диода, блок сигнализации, коммуникационный контроллер со встроенной памятью команд, процессором, буферной оперативной памятью и развитой периферией, включающей контроллер интерфейса Ethernet, SPI и др. Выход КМ разработан в соответствии со стандартом IЕС 61850-9-2LE.

Заключение. Применение разработанной конструкции высоковольтных датчиков тока и напряжения с использованием гальванической развязки по оптическому волокну и работающих в соответствии со стандартом МЭК 61850-9-2LE позволяют развить концепцию построения цифровых подстанций нового поколения, а также повысить надежность, помехоустойчивость, пожаро- и взрывобезопасность измерительных трансформаторов. Главным преимуществом в сравнении с аналогичными западными устройствами является проработанность конструкции в части резервирования по питанию и адаптация под условия применения в российских сетях. В соответствии с современными требованиями ведущих сетевых компаний в качестве первичных датчиков тока предложено использовать катушки Роговского с классом точности 5Р для защит. В качестве первичного датчика напряжения используется встроенный в опорный изолятор R–C-делитель напряжения с классом точности 0,2 на основе пленочных конденсаторов.