КОМПЬЮТЕРНОЕ

МОДЕЛИРОВАНИЕ РАСПРЕДЕЛЕНИЯ ОХЛАЖДАЮЩЕГО ГАЗА В УСТАНОВКАХ

СУХОГО ТУШЕНИЯ КОКСА

Авторы: Дюбанов А.В., Голубев

А.В.,

Збыковский Е.И., Топоров А.А. Источник: Наукові праці ДонНТУ.

Серія:

Хімія і хімічна технологія. - 2012.- Вип.18(198).-С.118-123. Показана возможность

моделировать

движения охлаждающего газа в камерах сухого тушения кокса в прикладных

программных пакетах. Проведено компьютерное моделирование

разрабатываемого газораспределительного устройства. Ключевые слова: сухое тушение

кокса, газораспределительное устройство, моделирование, охлаждающий

газ. Эффективной технологией,

позволяющей повысить энергетическую эффективность коксового

производства, облегчить выполнение жестких экологических требований,

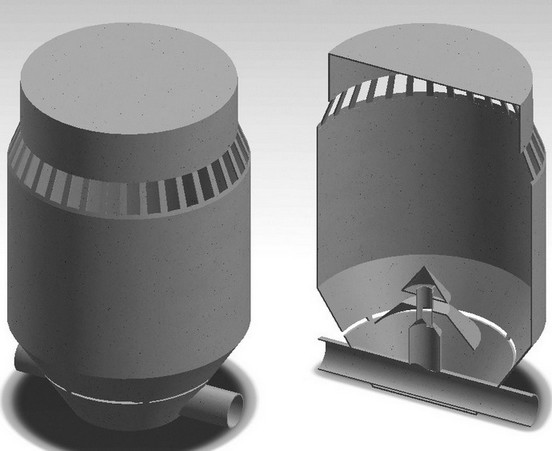

повысить качество кокса, является сухое тушение кокса [1]. Рис. 1.-

Твердотельная модель

камеры тушения. В качестве граничных

условий и начальных приближений, исходя из данных эксплуатации

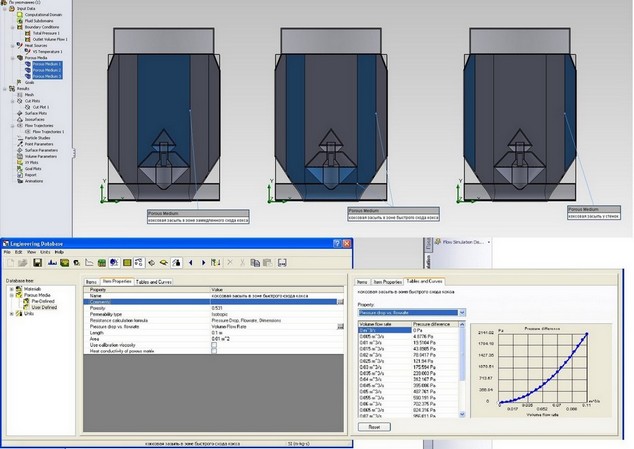

промышленной установки, были заданы: Рис.

2. - Моделирование коксовой засыпи. Полученные результаты показали

(рис. 3), что в центре камеры имеется

значительный объем коксовой засыпи в форме конуса, не продуваемый

охлаждающим газом, что соответствует данным промышленной эксплуатации.

Распределение скоростей по периферии камеры также совпадает со

сложившимися представлении о движении газов в камере сухого тушения

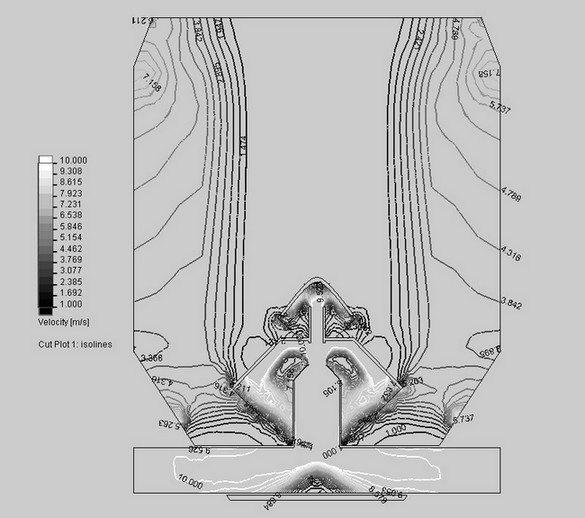

[7]. Рис.

3. - Распределение скоростей в промышленной камере тушения по

результатам моделирования Равномерное распределение потоков

кокса и газа может быть достигнуто

при использовании распределительных устройств, в которых каналы для

ввода газа и вывода кокса размещены равномерно по всему сечению камеры

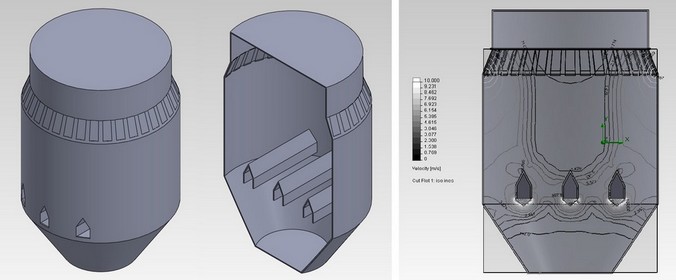

тушения. Рис. 4.

Твердотельная модель

предлагаемой конструкции камеры сухого

тушения кокса и движение охлаждающего газа в ней по результатам

компьютерного моделирования. Представляет

интерес изучить движение газа в камере при расположении

газораспределительных балок не в одной горизонтальной плоскости

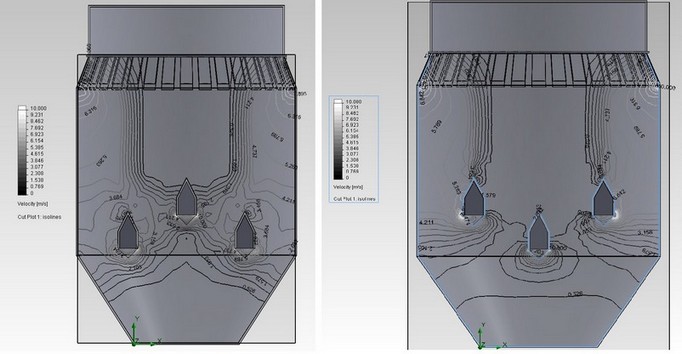

относительно друг друга, а в разных. На рис. 5 представлены варианты с

приподнятой средней балкой и с приподнятыми двумя крайними

балками. Рис.

5. Движение охлаждающего газа в камере

тушения с приподнятой

центральной балкой а) и с приподнятыми крайними балками б) по

результатам компьютерного моделирования. Как видно при приподнятой средней

балке происходит еще большее

уменьшение непродуваемого конуса, поэтому этот вариант можно считать

оптимальным. При приподнятых крайних балках равномерность распределения

охлаждающего газа по сечению ухудшается, что объясняется отсутствием

возможности у циркулирующего газа двигаться по прямой к газоотводящим

ходам из-за крайних балок. Вследствие этого поток газа из центральной

балки оттесняется несколько вниз и, проходя под крайними балками,

направляется в газоотводящие хода вдоль стен камеры. Литература 1. Бертлинг Х. Развитие

способа

сухого тушения кокса / Бертлинг Х., Бэр

Х. // Глюкауф. – 1983. – № 13. – С.

25-30.

За время развития процесса было

предложено огромное количество устройств различных принципов действия и

конструкций для его осуществления [1-3]. В настоящее время

преимущественное распространение получили устройства с охлаждением

кокса циркулирующим в замкнутом контуре газами и камерой-накопителем

(форкамерой) для предварительной выдержкой кокса, размещенной

непосредственно перед теплообменной камерой. Впервые такую конструкцию

предложил проектный институт Гипрококс (г. Харьков, сейчас Украина) в

конце 1950-х гг. [1]. Эти установки сухого тушения кокса (УСТК)

позволяют:

- полезно использовать до 50 % тепла,

израсходованного на коксование, с получением водяного пара с

параметрами 410-540 0С и 3,8-11,5 МПа [4]. На украинских предприятиях

выработка пара энергетически параметров (410 0С и 3,8 МПа) составляет в

среднем 0,45 (т/т кокса) ;

- улучшить качество металлургического

кокса по показателям прочности реакционной способности, влажности. По

усредненным данным российских и украинских предприятий среднее

увеличение индекса CSR для кокса сухого тушения по сравнению с коксом

мокрого тушения составляет 1,8 % (абс.), уменьшение индекса CRI

– 0,8 % (абс.) [5]. Комплексное улучшение качества кокса

сухого тушения приводит к уменьшению его расхода в доменном процессе на

3-5 % по сравнению с коксом мокрого тушения [6];

- выполнять жесткие экологические нормы.

Полностью исключаются выбросы в атмосферу водяного пара (0,4-0,5 ),

содержащего фенолы, коксовую пыль, цианиды, сернистые соединения. На

мокрое тушение приходится значительная часть всех выбросов

коксохимического производства (до 30 %). Использование вторичных

источников тепла позволяет сэкономить другие виды топлива (мазут,

уголь, газ) и соответственно уменьшить выбросы СО2 и SО2 в

атмосферу.

Однако и для этих установок характерен

ряд недостатков, которые препятствуют их повсеместному внедрению:

потери кокса («угар») вследствие взаимодействия с

окислительными компонентами циркулирующего газа, значительные

капитальные затраты, большой расход электроэнергии на циркуляцию газов,

загрязнение атмосферы избытком циркулирующего газа и пылью и др. Как

показали исследования А. Г. Старовойта с сотрудниками, в значительной

степени указанные недостатки обусловлены наличием в камере сухого

тушения застойных зон вследствие неравномерности распределения потоков

кокса и газа в поперечном сечении камеры [7].

Для решения проблемы неравномерности

распределения потоков по сечению предложено большое количество

различных устройств и конструкций камеры сухого тушения кокса. Провести

физическое моделирование всех возможных вариантов конструктивного

оформления трудно, а иногда и невозможно, так как для каждой новой

конструкции требуется новая установка или трудоемкая и затратная

доработка уже существующей, кроме того, необходимо затратить

значительное время собственно на проведение исследований.

Моделирование процесса в

специализированных прикладных программных пакетах позволяет обойти эти

трудности и изучить влияние различных изменений в конструкции аппарата

на технологический режим с минимальными затратами материальных ресурсов

и времени. Прикладные

программные пакеты получили значительное распространение в практике

проектирования для расчета разнообразных технических систем и

технологических процессов. Поэтому представляет интерес провести

моделирование гидродинамики потока охлаждающего для камеры сухого

тушения кокса.

Для решения поставленной задачи возможно

использование большого количества программ, применяющих различные

методы. Эти пакеты базируются на последних достижениях вычислительной

газо- и гидродинамики и позволяют рассчитывать широкий круг различных

течений: двухмерные и трехмерные, ламинарные, турбулентные и

переходные, несжимаемые, сжимаемые в каналах и/или вокруг тел, с учетом

гравитации, пограничного слоя, в том числе с учетом шероховатости

стенок, с теплообменом между текучей средой и твердым телом; с расчетом

теплопередачи в твердых телах, т. е. с решением задачи сопряженного

теплообмена; течением через пористые среды как через рассредоточенные

сопротивления и т.д. В качестве условий однозначности,

геометрических и граничных условий могут быть заданы приточные или

вытяжные вентиляторы, температура, тепловые потоки. Таким образом,

существующие программные пакеты отвечают всем требованиям для имитации

процесса охлаждения кокса в промышленной камере тушения.

В качестве твердотельной конструкции использовалась трехмерная сборка

промышленной камеры тушения в масштабе 1 к 1 (рис.1)

1. Расход охлаждающего газа на входе в

газовую систему колпака и

периферийных ходов в количестве 35,46 м^3/с (76948 нм^3/ч ), при

температуре 453 К и

давлении 102306 Па;

2. Температура газа на выходе из камеры

1073 К и давление 100344 Пa.

Для моделирования коксовой засыпи внутри

камеры тушения был создан

пользовательский изотропный материал, представляющий собой порозное

тело с характеристиками соответствующими слою кокса.

Коксовая засыпь, двигаясь по камере

тушения, вследствие естественной

сегрегации имеет разные величины порозности в различных частях камеры,

этот вопрос хорошо освещен в соответствующей литературе. Основываясь на

этих данных, были разработаны объемные фигуры, соответствующие формам,

приобретаемым коксовой засыпью при ее движении по камере (рис.

2).

Потери давления в слое кокса задавались

по формуле предложенной Н.М.

Жаворонковым [8, с. 264]: ,

В качестве элементарного объема при

расчете потери давления по формуле

Н.М. Жаворонкова задавался куб высотой 0,1 м и площадью поперечного

сечения 0,01 м

Так как результаты расчета на

компьютерной модели совпали с данными о

работе промышленной камеры, то возможным оказалось проведение

моделирования движения охлаждающего газа для различных конструкций

газораспределительного устройства, предлагаемых нами, для определения

их эффективности.

Эффективность разрабатываемых устройств

следует оценивать, исходя из

следующего. Наличие непродуваемого конуса по центру камеры приводит к

тому, что температура кокса в этом объеме уменьшается незначительно и

кокс практически неохлажденным доходит до уровня дутьевого устройства,

и только в нижней части камеры тушения он начинает контактировать с

циркулирующим газом. Малое время контакта раскаленного кокса с

циркулирующим газом в нижней части камеры тушения приводит к увеличению

расхода охлаждающего агента по сравнению с теоретически необходимым

количеством. Вследствие этого увеличивается

гидравлическое

сопротивление и расход электроэнергии. Наличие кусков кокса с высокой

температурой по всей высоте камеры сухого тушения приводит к увеличению

потерь кокса вследствие угара. Поэтому, при разработке

газораспределительного устройства необходимо обеспечить такое движение

газа, которое максимально уменьшает объем непродуваемого конуса в

центральной части камеры сухого тушения.

Подобный принцип действия может

достигаться, например, с помощью

предложенной нами конструкции [9] (рис. 4). В соответствии с этой

разработкой ввод охлаждающего газа по сечению камеры производится через

систему каналов, образованных внутренней поверхностью нескольких

поперечных балок небольшого по сравнению с установкой размера,

размещенных равномерно в нижней части камеры тушения в один или

несколько рядов. Под балками находятся устройства для разрыва потока

кокса и его выгрузки из камеры тушения. В торцах каждой балки имеются

окна, проходящие через стенки камеры и соединяющие периферийные

распределительные каналы охлаждающего газа с каналами, образованные

внутренней поверхностью балок. Циркулирующий газ из-под балок

равномерно по длине распределяется в слое кокса.

Нами было проведено компьютерное

моделирование движения охлаждающего

газа для предлагаемой конструкции камеры сухого тушения кокса.

Как

видно из представленных данных (рис. 4), происходит заметное уменьшение

нижнего основания непродуваемого конуса вследствие уменьшения размеров

газоподающего устройства по оси камеры. Уменьшение объема центральной

непродуваемой зоны составляет примерно 30 %. Проведенные исследования

подтверждают большую эффективность предлагаемой конструкции по

сравнению с традиционным дутьевым устройством.

Таким образом, применение предложенных

технических

решений может

позволить:

- уменьшает объем застойных зон;

- снизить удельные капитальные затраты за счет уменьшения объема

застойных зон в камере сухого тушения;

- снизить удельный расход электроэнергии вследствие уменьшения

гидравлического сопротивления системы.

Следует особенно подчеркнуть, что,

согласно

проведенным расчетам, в

промышленной камере сухого тушения при попадании кусков кокса из

непродуваемой зоны по центру камеры в район дутьевого устройства

интенсивность теплообмена настолько велика, что в куске возникают

термические напряжение, способные приводить к образованию трещин.

Уменьшение объема непродуваемого конуса, а, следовательно, и количества

кокса, проходящего через эту зону, будет способствовать улучшению

качества кокса и увеличению выхода доменного кокса.

2. Сухое тушение кокса (обзор) /

Климовицкая А. Б.,

Бородина Г. Е.,

Пивень Г. И. // Кокс и химия. – 1990. – №8.

– С. 18-24.

3.О совершенствовании установок сухого

тушения кокса

/ Бондаренко В.

В., Данилин Е. А., Волович Ю. М. [и др.] // Кокс и химия. –

1991. – № 11. – С. 27-30.

4. Курунов И. Ф. Развитие и

эффективность

углеподготовки, технологии

коксования и тушения кокса в Китае и Японии / Курунов И. Ф., Лизогуб П.

В., Голубев О. В. // Кокс и химия. – № 9. – 2010.

– С. 22-27.

5. Улановский М. Л. Взаимосвязь показателей

механических и

физико-химических свойств кокса мокрого и кокса сухого тушения /

Улановский М. Л. // Кокс и химия. – 2010. –

№

6.

– С. 17-23.

6. Фальков М. И. Энергосбережение и энергоэффективность в проектах

Гипрококса на предприятиях черной металлургии Украины / Фальков М. .И.

// Кокс и химия. – 2009. – № 7. –

С.69-72.

7. Старовойт А. Г. Кинетика движения и

характер

охлаждения кокса в

камере УСТК / Старовойт А. Г., Анисимов В. А., Гончаров В. Ф. // Кокс и

химия. – 1990. – №3. – С. 9-10.

8. Гребенюк А. Ф. Расчеты процессов

коксового

производства. Пособие по

проектированию / Гребенюк А. Ф., Збыковский А. И. – Донецк:

Норд-пресс, 2008. – 322 с.

9. Патент на корисну модель 31141

Україна, МПК

(2007. 01) С10 В39/02.

Камера сухого гасіння коксу / Гребенюк А. В.; Голубєв А. В. Заявники і

власники – Донецький національний технічний університет.

Номер заявки – u2007 13694. Дата подачі заявки –

07. 12. 2007. Опубл. 25. 03. 2008, бюл. № 6.