Авторы: В.А.Тамко, И.В.Золотарев, Е.И.Збыковский, Т.Г.Шендрик, И.И.Швец, В.И.Саранчук

Описание: Приведены результаты исследований возможности улучшения качества доменного кокса при помощи его послепечной обработки водными растворами боратов щелочных металлов с применением (или без) ПАВ. Представлены результаты влияния реагентов на основные показатели качества кокса: индекс реактивности (CRI) и прочность кокса после реакции с СО2

Источник: Углехимический журнал, – 2009 г., № 5 — 13 – 20

Новейшие технологии выплавки

чугуна направлены на замену дорогостоящих и дефицитных энергоносителей (кокс,

природный газ, мазут) на более дешевые и доступные – такие, как пылеугольное

топливо (ПУТ). Замена в домне части кокса на ПУТ ставит новые требования к качеству

кокса. В настоящее время к основным показателям качества кокса относят индекс

реактивности (CRI) и прочность остатка кокса после реакции с СО2 (CSR). Требования металлургических

заводов к качеству доменного кокса по этим показателям очень высокие (CRI

≤ 30 %; CSR ≥ 60 %). Чтобы достичь таких показателей доменного кокса,

КХЗ должны использовать высококачественные

коксующиеся угли с определенным петрографическим, минеральным составом и очень

низким содержанием серы. Проведенные в УХИНе исследования

отечественного шахтного фонда коксующихся углей показали, что угольная сырьевая

база Украины позволяет получать доменный кокс с необходимыми показателями CRI и

CSR в объеме всего лишь 3,5 - 4,0 млн. т. (в основном из углей, добываемых на

шахтах «Красноармейская Западная №1» и им. Скочинского).

Остальные коксующиеся угли, имеющие высокие значения индекса основности (ИО > 2,5), в среднем позволяют

получать величину CRI и CSR в пределах 40 %.

Вопросу определения сырьевых и технологических факторов, влияющих

на показатели CRI и CSR доменного кокса, на протяжении последних лет уделялось

повышенное внимание [1-8].

В работе [1, 2] представлены математические модели прогноза

зависимости качественных показателей CRI и CSR кокса от таких характеристик качества

углей (шихты), как индекс основности (И0), содержания общей серы (![]() ), толщины пластического слоя (у) и выхода летучих веществ Vdaf. Математические модели адекватны и пригодны к использованию в условиях указанной выборки .

), толщины пластического слоя (у) и выхода летучих веществ Vdaf. Математические модели адекватны и пригодны к использованию в условиях указанной выборки .

В работе [3] приведены

регрессивные уравнения, описывающие связь температуры жидкоплавкого состояния

золы (t c) с индексом основности (И0) и показателями CRI и CSR кокса.

Установлено, что для получения кокса с высокими показателями CRI и CSR, t c должна быть не ниже 1450 °С. В

работах [4-6] показано, что реакционная способность кокса зависит как от

петрографического состава угольных шихт, так и от степени метаморфизма исходных

углей. Установлена взаимосвязь показателей качества кокса CRI и CSR с

показателями качества шихты (Rо.r) – средний показатель

отражения витринита шихты, %; σ R – степень неоднородности

шихты по стадии метаморфизма, %.

В работе [7] установлена

зависимость показателей CRI и CSR кокса от группового химического состава органической массы угля,

оцениваемого параметром η и определяемого отношением массовых долей

содержащихся в ней ароматических и алифатических структур. Показано, что

увеличение в органической массе угля доли ароматических структур ведет к

снижению реакционной способности и росту «горячей» прочности

кокса.

Одним из путей улучшения качества доменного кокса по показателям

CRI и CSR является разработка угольных шихт дифференцированного состава [8] с учетом

марочного и петрографического состава углей.

В настоящее

время многие исследователи считают, что наибольшее влияние на показатели CRI и

CSR доменного кокса оказывает минеральный состав исходного угольного сырья. Согласно известным

данным, комплексный

показатель И0 углей (шихты) для

производства доменного кокса с показателями CRI ≤ 35 % и CSR ≥ 50

%, должен быть менее 2,5.

Несмотря на различные точки зрения исследователей, важность и

значимость того или иного показателя, ценность этих работ состоит в том, что они

позволяют коксохимикам знать параметры угольного сырья, с помощью которых можно

не только предсказывать качественные параметры кокса, но и влиять на их

изменения. В конечном счете, это позволит расширить сырьевую базу коксования и улучшить

качество доменного кокса. Для улучшения высокотемпературных параметров доменного

кокса необходимо также придавать особое значение технологическим факторам

коксования [9].

Улучшать качество доменного кокса по показателям CRI и CSR можно

также с помощью послепечной обработки кокса. На ОАО «Алчевсккокс» было показано, что при сухом тушении кокса,

полученного из трамбованной шихты, показатель CSR повышается на 6,5 %, а CRI

снижается на 4 %.

В работах

[10-12] показана возможность улучшения качественных показателей доменного

кокса, используя послепечную его обработку с помощью водных

растворов тетраборатов. Определено, что в зависимости

от свойств исходного кокса такой обработкой можно повысить показатель CSR на

8-15 % и снизить показатель CRI на 7-12 %.

Учитывая изложенное, можно заключить, что получать качественный доменный

кокс, соответствующий требованиям металлургии, можно, опираясь на знание

влияния показателей качества сырья, технологических параметров коксования и послепечной обработки кокса на изменения его показателей

CRI и CSR.

В результате

обработки доменного кокса водным раствором тетрабората нами было

замечено, что в процессе разбрызгивания последнего не все капли раствора,

попавшие на поверхность кокса, впитываются в кусок. Часть капель раствора

стекает с его поверхности (особенно, если кокс находится в движении) и,

соответственно, не участвует в формировании «защитного» слоя, который тетраборат образует на поверхности кокса, препятствуя проникновению окислительных газов

в кусок кокса и взаимодействию

их с углеродом даже при высоких температурах. Т.е. в процессе обработки доменного кокса тетраборатами

не в полной мере используется потенциал обработки. Это обусловлено

гидрофобностью поверхности кокса.

Для улучшения смачивания поверхности кокса раствором реагента

предложено использовать поверхностно-активные вещества (ПАВ), определенное количество

которых должно добавляться в раствор реагента. Как известно, эффективность

действия ПАВ обусловлена снижением поверхностного натяжения жидкости и краевого

угла смачивания ее каплей твердой гидрофобной поверхности. Это позволяет капле

раствора более свободно растекаться по поверхности кокса, быстрее проникать по порам

и трещинам в объем кокса, обеспечивать возможность молекулам тетрабората покрывать большую поверхность куска кокса и более

глубоко проникать в него. В конечном итоге, присутствие ПАВ в растворе

позволяет более полно использовать потенциал тетрабората,

обеспечивающего улучшение качественных показателей CRI и CSR кокса.

Задачи исследований:

- поиск доступных, эффективных и недорогих ПАВ, способных

способствовать процессу смачивания кокса используемым раствором, не ухудшая

положительного действия используемого тетрабората на

показатели CRI и CSR кокса;

- оптимизация условий обработки

доменного кокса водным раствором, содержащим тетраборат

и ПАВ.

Послепечную обработку доменного кокса водным раствором тетрабората

натрия и ПАВ осуществляли следующим образом: готовили раствор тетрабората натрия необходимой концентрации и в него

добавляли определенное количество ПАВ. Раствор наносили на горячую (60-80 °С)

пробу кокса путем его разбрызгивания через форсунку. Индекс прочности (CRI) и

горячую прочность (CSR) кокса определяли

в соответствии с международным стандартом ISO18894:2006.

В качестве

смачивателей были использованы неионогенные ПАВ марок «ДБ» и «ОП-10» в силу их

доступности, невысокой стоимости (в сравнении с другими марками ПАВ) и высокой

эффективности при использовании незначительных их количеств в данном процессе.

Подбор ПАВ осуществляли исходя из времени смачивания, за которое капля

раствора, попавшая на кокс, успевает растечься по его поверхности и впитывается

коксом. Для этого на кусок кокса пипеткой наносили каплю раствора и с помощью

секундомера замеряли время от начала попадания капли на кокс до полного ее впитывания

коксом. Установлено, что наибольшее влияние на смачивание кокса раствором тетрабората оказывает ПАВ марки «ДБ». Так, время смачивания

кокса каплей раствора тетрабората без ПАВ составляет

15-25 с; каплей раствора, в котором находится ПАВ марки «ОП-10» – 8-10 с; и для раствора с «ДБ» – 1-2 с.

ПАВ марки «ДБ» – это моно- и диалкиловые эфиры полиэтиленгликоля: [(CH3)3C]С6H4O(C2H4O)m·H, где m = 6-7; ПАВ марки «ОП-10» – моноалкиловые

эфиры полиэтиленгликоля: CnH2n+1C6H4O(C2H4O)m·H, где n = 10-18, m = 10-12.

Исследования по установлению влияния обработки кокса водными

растворами тетрабората натрия и ПАВ проводились на пробах

доменного кокса, отобранных на ЗАО «Макеевкокс» с

разными исходными значениями показателей CRI и CSR. Были выбраны доменный кокс

с очень низкими показателями CRI – 48 % и CSR – 29,1 % (проба №1) и кокс с

достаточно высокими показателями CRI – 36,8 % и CSR – 47,1 % (проба №2).

Для установления влияния ПАВ

на изменение качественных показателей CRI и CSR доменного кокса, пробы №1 и №2

обрабатывали водным раствором Na 2B4O7 без ПАВ

и с добавлением ПАВ в количестве 0,1 и 0,2 %. Обработку кокса проводили 7 %-ным раствором Na2B4O7 из расчета 35 мл раствора

на 1 кг кокса или 35 дм3/т.

Результаты исследований приведены в табл. 1.

Данные табл. 1 подтверждают, что обработка доменного кокса

раствором Na2B4O7, в котором растворено ПАВ, способствует

улучшению показателей CRI и CSR в сравнении с исходным коксом и коксом, обработанным

раствором этого реагента без ПАВ. Более существенное улучшение показателей CRI и

CSR наблюдается в пробах кокса, обработанных раствором Na2B4O7,

в котором растворено 0,2 % ПАВ марки «ДБ». Использование растворов Na2B4O7,

в которых содержится более 0,2 % ПАВ, технологически и экономически нецелесообразно.

Далее приведены результаты исследований по оптимизации условий послепечной обработки доменного кокса водным раствором,

содержащим тетраборат и ПАВ, для установления

максимально возможного улучшения показателей CRI и CSR данным способом.

Таблица 1 – Влияние обработки проб доменного кокса раствором Na2B4O7, на значение показателей CRI и CSR

| № п/ п | Исследуемый кокс | Концентрация раствора, % | Марка ПАВ | Концентрация ПАВ, % | Количество раствора, используемого для обработки кокса, л/т | Показатели качества кокса, % | |

|---|---|---|---|---|---|---|---|

| CRI | CSR | ||||||

| 1 | проба №1 | без обработки | — | — | — | 48,0 | 29,1 |

| 2 | проба №1 | 7,0 | — | — | 35,0 | 45,0 | 35,8 |

| 3 | проба №1 | 7,0 | ДБ | 0,1 | 35,0 | 44,0 | 36,7 |

| 4 | проба №1 | 7,0 | ДБ | 0,2 | 35,0 | 42,5 | 38,0 |

| 5 | проба №1 | 7,0 | ОП-10 | 0,2 | 35,0 | 44,0 | 36,5 |

| 6 | проба №1 | без обработки | — | — | — | 36,8 | 29,1 |

| 7 | проба №1 | 7,0 | — | — | 35,0 | 31,0 | 56,5 |

| 8 | проба №1 | 7,0 | ДБ | 0,2 | 35,0 | 28,2 | 58,5 |

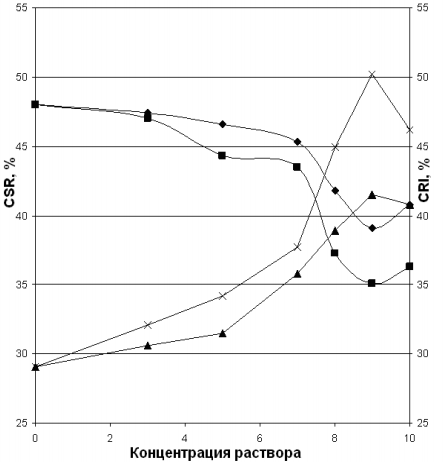

На рис. 1 приведены зависимости изменения показателей CRI и CSR

доменного кокса (проба №1) от концентрации раствора тетрабората

натрия без ПАВ и содержащего ПАВ марки «ДБ» в количестве 0,2 %. Обработку кокса

раствором проводили из расчета 35 дм3/т кокса. Наблюдается

экстремальная зависимость изменения «горячей» прочности CSR кокса от концентрации

раствора Na 2B4O7.

На рис. 1 видно, что во всем диапазоне используемых концентраций раствора Na2B4O7

более высоким показателем CSR обладают пробы кокса, обработанные раствором,

содержащим ПАВ. Причем наиболее существенная разница в изменениях показателя

CSR кокса при обработке его раствором Na 2B4O7 без ПАВ и

раствором тетрабората, содержащим ПАВ,

наблюдается в диапазоне концентраций 6-9 % и составляет 3-8 %. При

обработке кокса растворами

тетрабората

с концентрацией меньше 6%

эта разница составляет 2-2,5 %.

Разница в изменениях показателя CRI кокса при обработке его раствором тетрабората без ПАВ и содержащим ПАВ составляет 1-4 %.

Максимальная величина показателя CSR (50 %) наблюдается при

обработке кокса (проба №1) 9,0 %-ным раствором Na 2B4O7,

в котором содержится 0,2 % ПАВ марки «ДБ». При обработке кокса 9 %-ным раствором Na 2B4O7 без ПАВ

«горячая» прочность составляет 42 %. При этом показатель

CRI кокса снижается с 48 до

39 % при его обработке раствором Na2B4O7 без ПАВ

и до 35 % при обработке раствором,

содержащим тетраборат и ПАВ.

Рисунок 1 – Зависимость

изменения показателей CRI и

CSR кокса от концентрации раствора Na2B4O7, в котором растворено 0,2 % ПАВ марки «ДБ»

–♦– кривая изменения CRI кокса , обработанного раствором тетрабората Na без ПАВ

–■– кривая изменения CRI кокса , обработанного раствором тетрабората Na с ПАВ

–▲– кривая изменения CSR кокса , обработанного раствором тетрабората Na без ПАВ

→← кривая

изменения CSR кокса , обработанного раствором тетрабората Na с ПАВ

Данные рис. 1 показывают,

что при обработке доменного кокса раствором, содержащим тетраборат

и ПАВ из расчета 35 дм3 раствора на 1 т кокса, оптимальными концентрациями

являются 9 %-ный раствор Na2B4O7 и 0,2 %

ПАВ, то есть расход Na2B4O7 (в пересчете на безводное

состояние) на 1 т кокса составит 3,15 кг и ПАВ – 0,07 кг.

Качественные показатели CRI и CSR кокса также зависят от степени

покрытия его поверхности раствором. Иными словами, раствора для обработки кокса

должно быть использовано столько, чтобы максимально полно смочить его поверхность.

В табл. 2 приведены результаты исследований влияния количества раствора, используемого для послепечной обработки кокса, на изменения показателей CRI и

CSR. Для обработки проб кокса использовали разные количества раствора,

содержащие одинаковое количество Na2B4O7 и ПАВ.

Количество тетрабората натрия растворяли в

исследуемом объеме раствора из расчета 3,15 кг на 1т кокса, а ПАВ – 0,09 кг/т.

На основании результатов, приведенных в табл. 2, можно заключить, что оптимальное

количество раствора Na2B4O7, содержащего ПАВ, для

смачивания поверхности кокса составляет 45 дм3 на 1 т кокса.

При этом «горячая» прочность кокса (проба 1) повышается до 53,7 %, а индекс его реактивности снижается до 33,8 %.

Таким образом, для послепечной обработки

1т доменного кокса достаточно использовать 45 дм3 7 %-ного раствора Na2B4O7, в котором растворено 0,2 % ПАВ марки «ДБ». Для приготовления

такого количества раствора потребуется 3,15 кг Na2B4O7 (в пересчете на

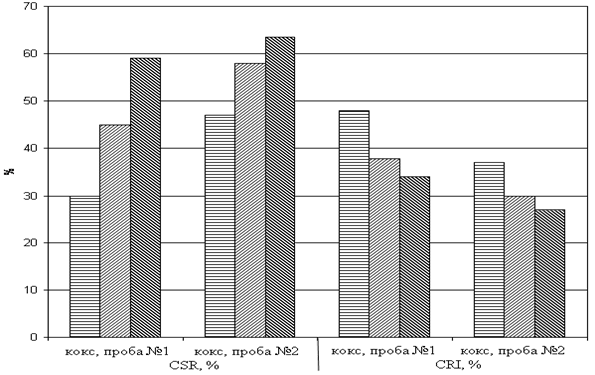

безводное состояние) и 0,09 кг ПАВ марки «ДБ». На рис. 2 приведены качественные

характеристики (CRI и CSR) исследуемых проб (№№ 1 и 2) исходного доменного

кокса, а также кокса, обработанного раствором Na2B4O7 без

добавки ПАВ и с добавлением ПАВ марки «ДБ». Обработку проводили из расчета 45

дм3 7%-ного раствора Na2B4O7 и 0,2 %

«ДБ» на 1т кокса.

Из диаграммы видно, что обработка доменного кокса пробы №1

раствором Na2B4O7

с добавкой «ДБ» значительно повышает (на 23 %) «горячую» прочность и менее

существенно (на 14 %) снижает индекс реактивности кокса. Улучшение этих

показателей по сравнению с коксом, обработанным раствором Na2B4O7 без ПАВ

составляет: CSR – 9% и CRI – 3,5 %. Обработка кокса (проба № 2) с более

высокими показателями качества увеличивает CSR на 16 % и снижает

CRI на 10%. Разность в величине этих показателей для кокса, обработанного раствором Na2B4O7 с добавлением

и без добавления ПАВ, составляет

соответственно 5% и 3%.

Таблица 2 – Влияние количества раствора Na2B4O7 и

ПАВ, используемого для послепечной

обработки кокса , на значение показателей CRI и CSR

| № п/ п | Исследуемый кокс | Количество раствора, м3/т | Количество Na2B4O7 в использованном растворе, кг | Количество ПАВ в использованном растворе, кг | Показатели качества кокса, % | |

|---|---|---|---|---|---|---|

| CRI | CSR | |||||

| 1 | проба №1 | 25,0 | 3,15 | 0,05 | 40,1 | 45,6 |

| 2 | проба №1 | 35,0 | 3,15 | 0,07 | 35,1 | 50,2 |

| 3 | проба №1 | 45,0 | 3,15 | 0,09 | 33,8 | 53,7 |

| 4 | проба №1 | 55,0 | 3,15 | 0,11 | 35,0 | 52,4 |

Рисунок 2 – Диаграмма изменения качественных показателей CRI и CSR доменного

кокса (проба № 1, проба № 2) в результате его послепечной

обработки водным раствором Na2B4O7 и ПАВ (исходный

кокс, кокс обработанный раствором тетрабората Na, кокс обработанный раствором тетрабората

Na содержащий ПАВ)

Выводы

1. Показана возможность

значительного улучшения качественных параметров (CRI и CSR) доменного кокса с

помощью его послепечной обработки водными растворами тетрабората с применением (или без применения) ПАВ.

2. Установлено, что при

введении в раствор тетрабората ПАВ белее эффективно

используется потенциал послепечной обработки кокса.