Влияние металлической добавки на свойства динасового кирпича

Автор: Р. Картик, А. Беннерджи, Р.К. Синха,А.К. Чаттопадхъяй,Ч.Д. Камат

Источник: Журнал Огнеупоры и техническая керамика

№4-5.2009 .

Автор: Р. Картик, А. Беннерджи, Р.К. Синха,А.К. Чаттопадхъяй,Ч.Д. Камат

Источник: Журнал Огнеупоры и техническая керамика

№4-5.2009 .

Введение

Динасовый кирпич состоит, главным образом, из кристаллических фаз кристобалита, тридимита, а также небольшого количества аморфной фазы. Превращение кварца в кристобалит и тридимит ускоряется при добавке минерализаторов. Известь является одним из распространенных. К известным минерализаторам относятся оксид железа III Ре3+, оксид железа II Ре2+, гидроксид лития, диоксид марганца, силикат натрия и оксид магния. Упомянутые минерализаторы являются оксидами или гидроксидами.

В данной работе для изучения превращений, проходящих в динасовом материале, а также его свойств, в него, вводилось различное количество металлических добавок; был сделан сравнительный анализ его свойств с материалом динаса без металлических добавок. Динасовый кирпич подвергался обжигу в туннельной печи при температуре 1430 ± 10 °С в течение 24-30 ч. Исследование показало, что чем выше содержание металлической добавки, тем сильнее уплотнение структуры благодаря уменьшению пористости и увеличению кажущейся плотности. Тенденция к трещинообразованию в динасовом кирпиче связана с режимом его охлаждения в печи. Было отмечено, что при сохранении одного и того же режима охлаждения трещинообразование уменьшается с увеличением содержания металлической добавки. Обратимое тепловое расширение кирпича до температуры 1000 °С заметно уменьшалось по сравнению с кирпичом, не содержащим металлической добавки. Также отмечалось, что сильное тепловое расширение снижается с увеличением количества металлической добавки. Для определения фазового состава обожженного материала изучалась его микроструктура и проводился рентгенофазовый анализ.

В последнее время во всем мире наблюдается тенденция к строительству крупных тепловых агрегатов, таких как коксовые, доменные, стекловаренные печи. Все эти агрегаты рассчитаны на долгосрочную и надежную эксплуатацию. Одним из распространенных огнеупоров, применяемых в указанных агрегатах, является динасовый кирпич благодаря его хорошей пластической деформации, низкому тепловому расширению и объемной стабильности.

Основными сырьевыми материалами для производства динасового кирпича являются кварцит и минерализаторы, такие как известь и гематит, а также связующее, используемое для придания кирпичу необходимой прочности после формования. Минерализаторы способствуют фазовому превращению кварцита во время обжига динасового кирпича.

Известными учеными проведен ряд исследований по выбору минерализаторов. Tsigler и др. [1, 2] в своей работе для увеличения фазы тридимита использовали гипс, отходы от обжига пирита и конвертерные шлаки. Turchinova и др. [3] применяли пиритовые золы в исследовании их влияния на динасовый кирпич. Bulakh и др. [4, 6] для улучшения термической стабильности и увеличения размеров кристаллов тридимита использовали хромовую руду, хромито-периклазовый бой и карбид кремния. Исследователи также использовали сухую добавку известнякового порошка вместе с оксидом железа для проведения экологически чистого производства динасового кирпича. Khonchik и др. [5] использовали известняк, доменный шлак и отходы фосфогипса, что приводило к уменьшению содержания остаточного кварца и повышению содержания тридимита.

Работы, проведенные известными исследователями в прошлом, свидетельствуют об изучении различных типов минерализаторов. Однако работ по исследованию влияния введения металлических добавок на динасовый кирпич было немного. Минерализаторы в металлической форме не исследовались совсем. Поэтому в данной работе предпринята попытка изучения влияния металлической добавки на свойства динасового материала.

Экспериментальная часть

Сырьевыми материалами, выбранными для данного исследования, являлись кварцит местного месторождения и минерализаторы, такие как гашеная известь, оксид железа и металлическая добавка.

Химический анализ сырьевых материалов представлен в табл.1.

Использованные в исследовании составы динаса МО, М1 и М2 представлены в табл. 2. Основные факторы, которые учитывались при их составлении, – это размер зерна и химический состав.

Зерновой состав кварцита – 0-2,8 мм, кварцевой муки – менее 0,09 мм, а металлической добавки – менее 0,045 мм (табл.1).

В составах образцов использовалась известь (в виде шлама и порошка), оксид железа и металлическая добавка в виде порошка, а также декстриновый шлам в качестве связующего компонента (связки).

Все сырьевые материалы смешивались при комнатной температуре в соответствие со стандартной технологией производства динаса. После смешивания на гидравлическом прессе с давлением 0,5 т/см2, прессовали образцы, которые затем высушивали в течение 24 ч в туннельной сушильной печи в соответствии со стандартной для динаса кривой «температура – время» при температуре 110°С. После сушки образцы подвергались обжигу в туннельной печи при 1430 °С в течение 35 ч.

После завершении обжига динасового кирпича в туннельной печи, в соответствии со стандартами 180 проводилось изучение химического и минерального состава образцов, их физических свойств как при комнатной температуре, так и при высоких температурах.

| Кварцит | Кварцевая мука | Известь | Оксид железа | Металлическая добавка | |

|---|---|---|---|---|---|

| SiO2 | |||||

| Al2O | |||||

| Fe2O3 | |||||

| CaO | |||||

| Na2O | |||||

| K2O | |||||

| Чистота |

| М0 | М1 | М2 | |

| Кварцит (фракция 0-2,8) | |||

| Известь (шлам и порошок) (более 100) | |||

| Оксид железа (более 100) | |||

| Металлическая добавка (более 100) | |||

| Декстриовый шлам (более 100) |

| М0 | М1 | М2 | |

| Химический состав, % мас. | |||

| SiO2 | |||

| Al2O | |||

| Fe2O3 | |||

| CaO | |||

| Na2O | |||

| K2O | |||

| Свойства | |||

| открытаяпористость (ОП) % (средняя из 5 образцов) | |||

| кажущаяся плотность (КПл) г/см3

| |||

| прочность при сжатии прикомнатной тепмературе (ХПС) Н/мм2

| |||

| постоянное линейное изменение (ПЛИ), 1500 °С/2ч (средняя из 5 образцов) | |||

| абсолютная удельная масса (АУМ), (средняя из 5 образцов) | |||

| температура деформации под нагрукой (ТДН), °С | |||

| тепловое расширение, %, при 1000°С | |||

| ползучесть, 1500 °С/50ч, 0,2 Н/мм2 | |||

| остаточный кварц, % | |||

| Содержание триимита, % | |||

| Содержание кристобалита, % | |||

Рзультаты и их анализ

Результаты испытаний, полученные для изученных образцов, представлены в табл. 3.

Химический состав

Химический анализ для трех составов, приведенных в табл. 1, показал, что все оксидные компоненты, такие как Si02, AI2O3, Fe203, CaO, Na20 и K20, соответствуют своим составам.

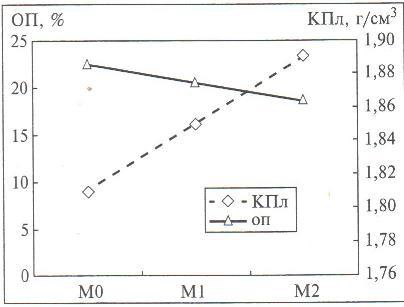

Открытая пористость ОП, кажущаяся плотность КПл и прочность при сжатии ХПС

На рис. 1 показано изменение кажущейся плотности (КПл) в сторону повышения и изменение открытой пористости (ОП) в сторону снижения при увеличении содержания металлической добавки. Это можно объяснить окислением металла с образованием жидкой фазы, которая заполняет поры. Более низкие значения ОП и более высокие значения КПл для составов МО, М1 и М2 показывают, что содержание металлической добавки зависит от ОП и КПл, и что эти параметры имеют отношение к образованию жидкой фазы при увеличении содержания металлической добавки.

Рисунок 1 – Изменение открыто пористости ОП и кажущейся плотности КПл для составов

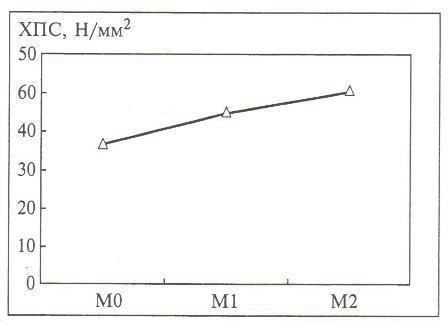

На рис. 2 показано изменение ХПС для всех трех составов, а именно: повышение этого параметра с увеличением содержания металлической добавки. Значения ХПС для составов составляют 36,7 Н/мм2,, 44,6 Н/мм2, при нулевой и 1%-ной металлической добавки соответственно. Повышение ХПС также объясняется образованием жидкой фазы при повышенным содержании металла. Образовавшаяся жидкая фаза заполняет поры и уплотняет матрицу, увеличивая прочность материала.

Рисунок 2 – Изменение ХПС

Абсолютная удельная масса (АУМ) и постоянное линейное изменение (ПЛИ)

Параметры АУМ и ПЛИ находятся в зависимости друг от друга друг с другом. Оба этих параметра динасового кирпича зависят от режима оптимального обжига в туннельной печи. Более низкие значения АУМ и ПЛИ показывают, что в процессе обжига в динасовом кирпиче практически полностью было осуществлено превращение кварца в тридимит, кристобалит, стекло и псевдоволластанит. Значения АУМ составляют 2,33 и 2,32 для составов М1 и М2. Значения ПЛИ, полученные при 1500 °С в течение 2 ч, показывают степень объемной стабильности обожженного динасового материала. Более низкие значения постоянного линейного изменения для всех трех составов указывают на их объемную стабильность и подтверждают значения АУМ для материала.

Темпратура деформации под нагрузкой (ТДН)

Значения ТДН, полученные для трех составов МО, М1 и М2, составляли 1660, 1670 и 1670 °С соответственно. Все три значения ТДН сходны. Жидкая фаза, образовавшаяся в результате металлической добавки, повлияла на снижение ОП и повышение КПл и ХПС, не снижая при этом значения ТДН. Это указывает на то, что повышение количества жидкой фазы, образовавшейся при увеличении содержания металлической добавки, не оказывает негативного влияния на параметр ТДН.

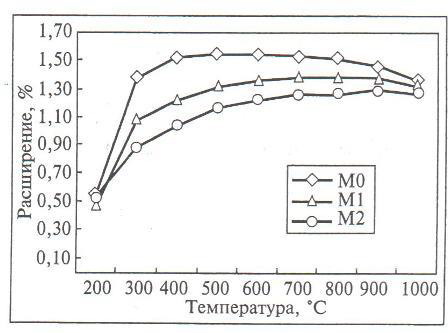

Тепловое расширение (ТР) и ползучесть

Значения теплового расширения и ползучести можно объяснить образованием жидкой фазы в материале после обжига. Значение ТР, полученное при 1000 °С, для всех трех составов МО, М1 и М2 составляют 1,36, 1,31 и 1,27 % соответственно. При повышении содержания металлической добавки значение ТР уменьшается. На рис. 3 показан характер изменения ТР для всех трех составов.

Рисунок 3 – Изменение теплового расширения

Максимальное расширение достигалось при температуре 700 °С для всех трех составов. Значение расширения составило 1,50, 1,38 и 1,29 % для МО, М1 и М2 соответственно. Разность в значениях между максимальным расширением при 700 и 1000 °С составляет 0,14, 0,07 и 0,01 % для МО, М1 и М2 соответственно. Снижение значений ТР для всех трех составов можно объяснить образованием жидкой фазы. Образовавшаяся жидкая фаза не оказывает негативного влияния на параметр ТР, на что указывает значение максимального расширения и расширение при температуре 1000 ?С.

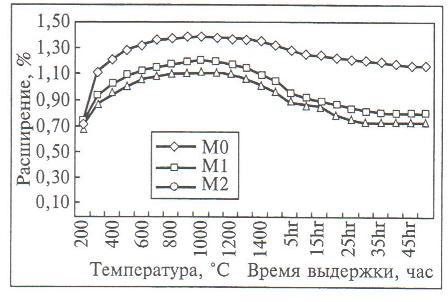

Ползучесть всех трех составов, полученная при 1500 °С, при нагрузке 0,2 Н/мм2, и выдержке при максимальной температуре в течение 50 ч показана на рис. 4. Значения z5-50Q для МО, М1 и М2 составляют 0,11, 0,14 и 0,16% соответственно. Все значения ниже 0,20 % и сходны между собой. Причиной повышения значений z5-50 для МО, М1 и М2 может быть появление жидкой фазы при температуре 1500 °С. Повышение скорости ползучести с увеличением металлической добавки оказывает влияние на параметр деформации ползучести динасового материала. В целом, жидкая фаза усиливает скольжение на границах зерен, в результате чего повышаются значения скорости ползучести.

Микроструктура и рентгенофазовый анализ

Для оценки влияния металлической добавки на фазовые превращения в динасовом кирпиче, с помощью экспертного программного продукта от фирмы Philips был проведен фазовый анализ. Было показано, что с увеличением количества металлической добавки происходит уменьшение содержания кристобалита и увеличение содержание тридимита. Остаточный кварц для МО, Ml и М2 составляет 1,2, 0,8 и 0,9 соответственно. Низкое содержание кварца также объясняет низкие значения ПЛИ и АУМ, как показано в разделе 3.3.

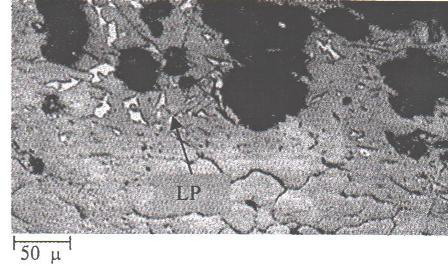

На рис. 5-10 показаны микрофотографии, полученные в отраженным свете на полированном шлифе и в проходящем свете на тонком сечении. Рис. 5-7 показывают наличие жидкой фазы, обозначенной буквами ЦР. Содержание жидкой фазы максимально в составе М2, меньше его в М1 и МО.

Рисунок 4 – Изменение плзучести

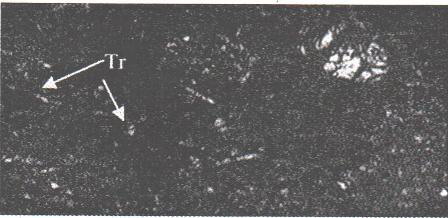

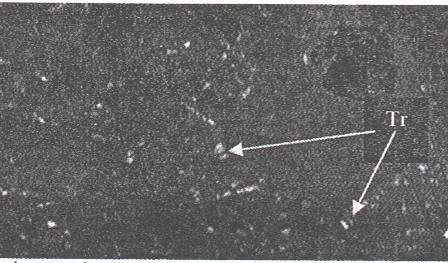

Рис. 8-10 показывают наличие тридимита в проходящем свете. Содержа¬ние тридимита (Тг) максимально в составе М2 и меньше в составах Ml и МО.

Рисунок 5 – Микроструктура МО

Рисунок 6 – Микроструктура М1

Рисунок 7 – Микроструктура М2

Рисунок 8 – Микроструктура МО (пропущенный свет)

Рисунок 9 – Микроструктура М1 (пропущенный свет)

Рисунок 10 – Микроструктура М2 (пропущенный свет)

Заключение

Динасовый материал, изготовленный с металлической добавкой, имел более плотную структуру, которая характеризовалась низкой открытой пористостью и повышенными показателями кажущейся плотности и прочности при сжатии.

Значения абсолютной удельной массы и постоянного линейного изменения показали, что материал подвергался обжигу при оптимальных условиях, что придало ему объемную стабильность. Заметного изменения в величине температуры деформации под нагрузкой не наблюдалось.

Уменьшение содержания кристобалита и увеличение содержания тридимита при повышении количества вводимой металлической добавки приводят к уменьшению теплового расширения. Анализ микроструктуры показал, что металлическая добавка вызывает образование жидкой фазы в матрице, что в свою очередь приводит к уплотнению материала и снижению его теплового расширения. Скорость ползучести в пределах времени термообработки 5-50 ч составляет менее 0,2 % для образцов всех составов, а повышение скорости ползучести можно объяснить наличием жидкой фазы в матрице.

Библиографический список

1. Tsigler V.D., Martynenko V.V., Rud R.F., Fedorov A.E., Barkar V.G. Ogneupory. Nov- Dee 1988. Vol. 29. № 11-12. P. 679-685.

2. Turchinova L.N., Bulakh V.L., Romanenko S.N., Danil’chenko, Pushko T.P. Ogneupory. Sep— Oct 1988. Vol. 29. № 9-10. P. 559-564.

3. Bulakh V.L., Sizintseva L.G., Aksel’rod E.I. Ogneupory. Mar—Apr 1991. Vol. 32. № 3—4. P. 194-197.

4. Khonchik I.V., Drozd V.l., Alapin B.G., Karyakina E.L., Ryshchenko M.I. Ogneupory. Jul-Aug 1991. Vol. 32. № 7-8, P. 339-343.

5. Bulakh V.l., Khonchik I.V., Tonkushin A.F., Pushko T.P. Ogneupory. Sep-Oct 1993. Vol. 34. №9-10. P. 514-515.

6. Bulakh V.L., Khonchik Khalin V.Ya., Tonkushin A. F., Pushko T.P. Ogneupory Vol. 34. No. 7-8 Jul-Aug 1993. P. 433-436.